Industriële robot

Achtergrond

Industriële robots zijn mechanische apparaten die tot op zekere hoogte menselijke bewegingen nabootsen. Ze worden gebruikt wanneer het nodig is om het gevaar voor een mens te verminderen, meer kracht of nauwkeurigheid te bieden dan een mens, of wanneer continu gebruik vereist is. De meeste robots staan stil, maar sommige bewegen zich over de werkplek en leveren materialen en benodigdheden.

Veel mensen denken aan robots als monsters van het humanoïde type die te zien zijn in sciencefiction- en fantasiefilms. Hoewel we ooit de technische bekwaamheid zullen hebben om zo'n machine te produceren, zijn de robots van vandaag eigenlijk vrij eenvoudige apparaten. Bewegingen die we als vanzelfsprekend beschouwen, bijvoorbeeld een muntje van de tafel pakken, zijn voor een robot aanzienlijk moeilijker. Ons brein verwerkt duizenden variabele stukjes gegevens van onze ogen om onze arm, pols, hand en vingers te instrueren om de munt te bereiken, vast te pakken en op te pakken. Zelfs het tactiele gevoel van de munt werkt onze hersenen voortdurend bij om net genoeg vingerdruk te geven om de munt stevig vast te pakken. Eventuele variaties in positie worden moeiteloos gecompenseerd in onze hersenen. Om een industriële robot gemakkelijk en economisch te programmeren om dezelfde taak uit te voeren, moeten veel van deze variabelen worden beperkt of geëlimineerd. Positie, reikwijdte, gewicht en greep moeten zo consistent mogelijk blijven, zodat variaties niet leiden tot het missen of laten vallen van het object. De computer die de robot bestuurt, moet door een technicus worden geprogrammeerd om de machine te "leren" om de beweging te voltooien. De gebieden waar robots beter presteren dan mensen zijn nauwkeurigheid en herhaalbaarheid. Terwijl sommige mensen de munt elke keer met vergelijkbare bewegingen kunnen oppakken, kan de robot de bewerking met precies dezelfde bewegingen uitvoeren zonder moe te worden. Veel robots kunnen bewegingen herhalen met een nauwkeurigheid van een paar duizendsten van een inch en 24 uur per dag werken. Vanwege dit onvermoeibare, nauwkeurige werk vormen robots een groeiend segment van de aankoop van industriële apparatuur. De meeste worden gebruikt voor repetitieve verf- en laswerkzaamheden, terwijl andere, ook wel pick-and-place robots genoemd, worden gebruikt om producten op te tillen en in machines en verpakkingen te plaatsen.

Geschiedenis

Robots, of 'robotica', maken deel uit van de bredere wetenschap van automatisering. Automatisering maakt gebruik van machines en computers die wisselende bedrijfsomstandigheden kunnen leren of compenseren. De term robot kan worden herleid tot het Tsjechische woord robota, wat verplichte arbeid betekent. De term verscheen voor het eerst in 1921 in het toneelstuk "R.U.R." (Rossum's Universal Robots) van de Tsjechische toneelschrijver Karel Capek. Het stuk beschreef humanoïde robots die hun menselijke makers vernietigden - ongeveer hetzelfde plot van sommige moderne sciencefictionthrillers.

Praktische robots werden voor het eerst geprobeerd na de ontwikkeling van de computer. Aan het eind van de jaren zestig ontwierp en bouwde het Stanford Research Institute een experimentele robot genaamd 'SHAKEY'. Met behulp van een televisiecamera en een computer was deze machine in staat blokken te verplaatsen en in stapels te rangschikken. General Motors financierde halverwege de jaren zeventig een programma aan het Massachusetts Institute of Technology om een geautomatiseerde robot te ontwikkelen voor assemblagedoeleinden. Hier vond onderzoeker Victor Scheinman de PUMA (programmeerbare universele manipulator voor assemblage) uit en begon de intrede van robots in de Amerikaanse industrie.

Grondstoffen

Robots zijn meestal gebouwd van gewone materialen. Sommige gespecialiseerde robots voor toepassingen in cleanrooms, het ruimtevaartprogramma of andere 'hightech'-projecten kunnen titaniummetaal en structurele composieten van koolstofvezels gebruiken. De vereiste werkomgeving en sterkte zijn belangrijke factoren bij de materiaalkeuze.

Staal, gietijzer , en aluminium worden meestal gebruikt voor de armen en bases van robots. Als de robot mobiel is, rusten ze deze meestal uit met rubberen banden voor een stille werking en een positieve grip op de vloer. Robots bevatten een aanzienlijke hoeveelheid elektronica en bedrading, en sommige zijn radio- of lasergestuurd. De cilinders en andere bewegingsgenererende mechanismen bevatten hydraulische olie of perslucht. Slangen van siliconen, rubber en gevlochten roestvrij staal verbinden deze mechanismen met hun regelkleppen. Om de robot te beschermen tegen de omgeving, zijn sommige blootgestelde delen bedekt met flexibele neopreen schilden en opvouwbare balgen. Elektromotoren en lineaire aandrijvingen worden samen met de controller of 'brein' gekocht bij leveranciers van automatisering. Controllers zijn ondergebracht in stalen elektrische kasten die zich in de buurt van het werkgebied van de robot bevinden of aan boord van de robot zelf worden gedragen.

Het fabricageproces

Ontwerp

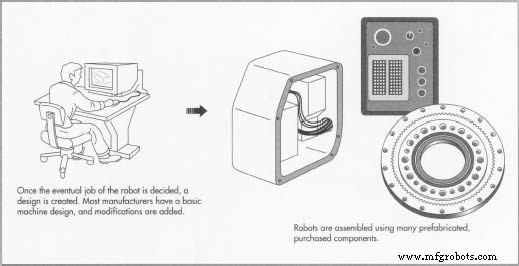

- 1 Elke robot begint met de ontwerpfase. Met deze en andere factoren moet in het ontwerp rekening worden gehouden:uit te voeren taak; snelheid van werken; omgeving van de operatie; betrokken gevaarlijke stoffen; lengte van bereik; pad van reizen; procesvariabelen; menselijke betrokkenheid; controller vermogen; en resultaat van mislukkingen.

De meeste fabrikanten hebben een basismachineontwerp waarin ze aanpassingen en accessoires opnemen om aan de specifieke vereisten van de toepassing te voldoen.

De eerste robot die in de Amerikaanse industrie werd geïnstalleerd, deze Unimate "pick-and-place" uni) eerst verwijderde hete metalen onderdelen van een spuitgietmachine in een GM-fabriek in Trenton, New Jersey, in 1961. (Uit de collecties van Henry Ford Museum &Greenfield Village.)

De eerste robot die in de Amerikaanse industrie werd geïnstalleerd, deze Unimate "pick-and-place" uni) eerst verwijderde hete metalen onderdelen van een spuitgietmachine in een GM-fabriek in Trenton, New Jersey, in 1961. (Uit de collecties van Henry Ford Museum &Greenfield Village.)

Robots zijn, net als elk ander gereedschap, maar zo goed als de mensen die ze hanteren. Ze kunnen geen werk doen waarvoor ze niet zijn ontworpen of geprogrammeerd. Ze zijn het meest effectief wanneer het algehele systeem en de processen zorgvuldig zijn gepland. Bovendien moeten de voor hen verantwoordelijke werknemers ook volledig opgeleid en opgeleid zijn.

In de jaren tachtig gaf de General Motors Corporation meer dan $ 40 miljard uit aan nieuwe technologieën, vele honderden miljoenen aan robots. Helaas besteedde het bedrijf lang niet genoeg aan het begrijpen van de systemen en processen die de robots moesten revolutioneren of aan de mensen die ze moesten onderhouden en bedienen. De GM-fabriek in Hamtramck, Michigan, moest een uitstalraam voor het bedrijf zijn. In plaats daarvan was het in 1988 de plaats van enkele van de slechtste op het gebied van technologisch utopisme. Robots op de lijn schilderden soms elkaar in plaats van de carrosserieën die voorbij kwamen; robots liepen af en toe uit de hand en botsten tegen de passerende voertuigen aan; een robot die was ontworpen om voorruiten te installeren, bleek ze systematisch kapot te maken. Eens, toen een robot niet meer werkte, wisten technici niet hoe ze hem moesten repareren. Een haastig telefoontje naar de fabrikant bracht een technicus op het volgende vliegtuig. Hij keek naar de robot, drukte op de "Reset"-knop en de machine was weer operationeel.

William S. Pretzer

Fabricage

- 2 Eenmaal ontworpen, worden de basis, armen, kolom en steunen gefabriceerd. De basis is

meestal zwaar, om te voorkomen dat de robot omvalt. Het wordt gemaakt door gieten of lassen en vervolgens machinaal bewerkt. Veel robotfabrikanten gebruiken robots om onderdelen voor nieuwe te lassen.

meestal zwaar, om te voorkomen dat de robot omvalt. Het wordt gemaakt door gieten of lassen en vervolgens machinaal bewerkt. Veel robotfabrikanten gebruiken robots om onderdelen voor nieuwe te lassen. De gebieden die passen bij de rest van de robot zijn machinaal bewerkt met nauwkeurige dimensionale controle om een goede pasvorm en werking van de bevestigingscomponenten te garanderen. Evenzo zijn de hoofdkolom en armen zo geconstrueerd dat ze nauwkeurig in de uiteindelijke montage passen.

Montage

Robots worden geassembleerd met behulp van een aanzienlijke hoeveelheid aangekochte componenten zoals elektromotoren, hydraulische cilinders, lagers, bedrading, controllers en andere belangrijke onderdelen. Een industriële robot kan 2000 losse onderdelen bevatten en wordt door teams samengesteld. Deze teams beginnen met de basis en assembleren componenten in de robot totdat deze compleet is en klaar is om te testen en af te werken.

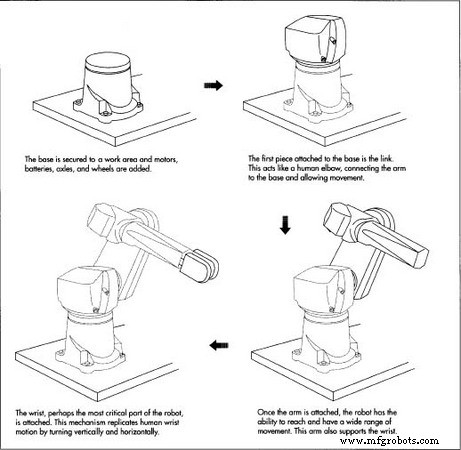

Om het assemblageproces te starten, hebben mobiele robots eerst de tractiemotoren, batterijen, assen, wielen en banden gemonteerd. Stationaire robots hebben deze items niet nodig. Ze worden tijdelijk aan de vloer vastgeschroefd voor stabiliteit tijdens de montage. De bewegende kolommen en armen worden met hun respectievelijke aandrijfmotoren in elkaar gezet en vervolgens aan de basis bevestigd. De basis bevat een ringtandwiel dat door een motor wordt aangedreven om de draaibeweging te bieden. Het moet nauw aansluiten op het aandrijftandwiel in de kolom. Druklagers ondersteunen het gewicht van kolom en armen op de basis. Een magnetische schaal omringt het lager en geeft elektronische positiefeedback aan de controller.

Link

- 3 De volgende joint is de link. Het werkt als een elleboog en verbindt de arm met de basis. Een stabilisatorsteun biedt positionele controle aan de link, waardoor deze in een vooraf bepaald pad kan bewegen. Deze componenten bevatten lagerbevestigingen waarin scharnierassen zijn vastgeschroefd. Elk lager is voorgesmeerd of voorzien van een smeerleiding of fitting. De link bevat een positiesensor die een ander positiesignaal aan de controller geeft.

Arm

- 4 De arm wordt op het opstaande deel van de schakel gemonteerd. Het biedt het meeste "bereik" aan de robot en ondersteunt de pols. De arm bevat de aandrijfassen die de pols bedienen. Drie motoren, of een combinatie van motoren en hydraulische cilinders, zijn:

Een industriële robot kan 2000 afzonderlijke onderdelen bevatten en wordt door teams geassembleerd. Deze teams beginnen met de basis en assembleren componenten in de robot totdat deze compleet is en klaar is om te testen en af te werken. aangesloten op de aandrijfassen. Omdat het arm- en schakelgewricht de volledige belasting van de pols moet weerstaan, wordt dit bereikt met grote lagers en een scharnierpen.

Een industriële robot kan 2000 afzonderlijke onderdelen bevatten en wordt door teams geassembleerd. Deze teams beginnen met de basis en assembleren componenten in de robot totdat deze compleet is en klaar is om te testen en af te werken. aangesloten op de aandrijfassen. Omdat het arm- en schakelgewricht de volledige belasting van de pols moet weerstaan, wordt dit bereikt met grote lagers en een scharnierpen.

Pols

- 5 De pols is het kritieke mechanisme van de robot. Het is de pols die de menselijke beweging het meest nabootst door te draaien en te draaien om het verfpistool, lasapparaat of ander gereedschap in de juiste positie te plaatsen. Veel robots hebben ook lastafhankelijke elektronica in de pols om te signaleren wanneer een obstakel is geraakt of wanneer een last te zwaar is om veilig op te pakken. Extra positiesensoren en elektronica voor gereedschapsbesturing zijn ook in de arm en pols gemonteerd.

Bedrading naar de controller

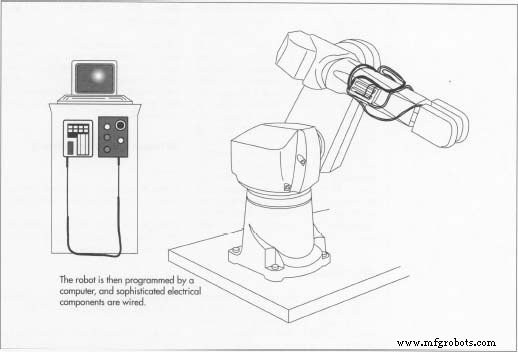

- 6 Zodra de mechanische montage is voltooid, kunnen de bedrading en het sanitair van de robot worden voltooid. alle

Motorsensoren en elektrische componenten moeten stroomdraden hebben en informatie terugsturen naar de regelcomputer. Af en toe biedt ongebruikte ruimte in de armen en basis een handige plek om een deel van de controller-elektronica te monteren, waardoor de bedradingspaden worden verkort. Hydraulische cilinders en luchtcilinders hebben slangen die druk uitoefenen om ze te bedienen, aangestuurd vanuit de kleppen in de basis. De meeste van deze draden en slangen worden teruggeleid naar de besturingskast die, voor mobiele robots, aan de basis is bevestigd. Als de robot stilstaat, wordt deze controller meestal op enkele meters afstand gemonteerd en verbonden door een navelstreng. Na montage worden de armen en kolom van de robot soms bedekt met afschermingen en schilden om ze te beschermen tegen verfspray, lasvonken of andere gevaren in de omgeving.

Motorsensoren en elektrische componenten moeten stroomdraden hebben en informatie terugsturen naar de regelcomputer. Af en toe biedt ongebruikte ruimte in de armen en basis een handige plek om een deel van de controller-elektronica te monteren, waardoor de bedradingspaden worden verkort. Hydraulische cilinders en luchtcilinders hebben slangen die druk uitoefenen om ze te bedienen, aangestuurd vanuit de kleppen in de basis. De meeste van deze draden en slangen worden teruggeleid naar de besturingskast die, voor mobiele robots, aan de basis is bevestigd. Als de robot stilstaat, wordt deze controller meestal op enkele meters afstand gemonteerd en verbonden door een navelstreng. Na montage worden de armen en kolom van de robot soms bedekt met afschermingen en schilden om ze te beschermen tegen verfspray, lasvonken of andere gevaren in de omgeving.

Installatie

Installatie vindt plaats op de site van de gebruiker. Indien / stilstaat, wordt de robot met bouten aan de vloer vastgezet. Als hij beweegt, wordt een begeleidingsdraad in de vloer begraven zodat de robot van taak naar taak kan volgen. Het volgt de draad via radiosignalen en gebruikt de draad ook om te communiceren met de centrale controller. Onlangs zijn lasers gebruikt om de draad te elimineren. De robot wordt door zijn baan geleid door een laserstraal die door de muren wordt weerkaatst. Sommige ontwerpen bevatten ook videocamera's. Stationaire toepassingen vereisen meestal dat er hekken rond de robot worden gebouwd, zodat een nietsvermoedende mens niet in het werkgebied van de robot ronddwaalt en gewond raakt. Na installatie geeft de robotfabrikant meestal een bedienings- en onderhoudstraining aan de klant.

Kwaliteitscontrole

Testen bestaat uit twee delen:functionele nauwkeurigheid en een proces dat bekend staat als 'inbranden'. Zodra de geassembleerde robot van stroom wordt voorzien, instrueert een computerprogramma de controller om de robotarm door een reeks bewegingen te bewegen. Van deze bewegingen worden nauwkeurige opnames gemaakt, eventuele problemen worden verholpen. Vervolgens wordt de robot enkele uren continu in bedrijf gesteld. Dit wordt inbranden genoemd en heeft twee functies. Ten eerste kan elk verlies aan nauwkeurigheid worden gedetecteerd met behulp van de gegevens uit de functionele test. Een dergelijk geval zou duiden op een ontwerpprobleem, losse montage, defecte lagers of iets dergelijks. Ten tweede brengt de proefvaart de elektronica en hydrauliek op bedrijfstemperatuur. Dit is belangrijk omdat de controller is geprogrammeerd met correctiefactoren die offsets worden genoemd. Deze offsets compenseren de feedback van de positiesensoren om temperatuurschommelingen van de componenten mogelijk te maken. Als de machine is opgewarmd, kan de programmeur de correctiefactoren in het programma plaatsen om optimale prestaties te leveren.

De Toekomst

Robotica is een van de snelst groeiende segmenten van de markt voor industriële machines. Vooral gedreven door vooruitgang in computertechnologie, worden oudere robots snel achterhaald door nieuwe modellen. Japanse bedrijven leiden de ontwikkeling van robotica en veel van hun ontwerpen bevatten de nieuwe wetenschap van kunstmatige intelligentie, waardoor robots hun activiteiten zelf kunnen 'leren' en 'aanpassen'.

Vooruitgang in camera's en elektronisch zicht zal ook invloed hebben op de robot in de jaren negentig. Veel robots zullen nieuwe toepassingsgebieden betreden, zoals medische en foodservice, waardoor meer mensen ermee in contact zullen komen dan voorheen op de industriële werkplek.

Productieproces

- Welke industriële verfrobots werken het beste?

- Wat houdt industriële robotintegratie tegen?

- Preventief onderhoud voor industriële robots

- Industriële robots in de auto-industrie

- Handgeleide robots

- 5 W's van robothulpverleners

- Industriële robotica van de 21e eeuw

- Snel te implementeren collaboratieve robots

- Inleiding tot collaboratieve robots

- Industriële robots van vandaag

- Specificaties industriële robot