Aardappelchips

Achtergrond

Aardappelchips zijn dunne plakjes aardappel, snel gebakken in olie en daarna gezouten.

Volgens de folklore van snackvoedsel werd de aardappelchip in 1853 uitgevonden door een chef-kok genaamd George Crum in een restaurant genaamd Moon's Lake House in Saratoga Spring, New York. Boos toen een klant, sommige bronnen zeggen dat het niemand minder dan Cornelius Vanderbilt was, zijn frietjes terug naar de keuken bracht omdat ze te dik waren, schoor Crum ze sarcastisch flinterdun en stuurde het bord terug naar buiten. De klant, wie hij ook was, en anderen om hem heen, waren dol op de dunne aardappelen. Crum opende al snel zijn eigen restaurant aan de overkant van het meer en zijn beleid om geen reserveringen aan te nemen weerhield de klanten er niet van in de rij te staan om zijn chips te proeven.

De populariteit van chips verspreidde zich snel over het hele land, vooral in speakeasies, waardoor een vlaag van thuisgebaseerde bedrijven ontstond. Van de Camp's Saratoga Chips werd op 6 januari 1915 geopend in Los Angeles. In 1921 zat Earl Wise, een kruidenier, met een overstock aardappelen. Hij schilde ze, sneed ze met een koolsnijder en bakte ze vervolgens volgens het recept van zijn moeder en verpakte ze in bruine papieren zakken. Leonard Japp en George Gavora begonnen begin jaren twintig Jays Foods en verkochten chips, noten en pretzels aan speakeasies vanaf de achterkant van een vervallen vrachtwagen.

De frites werden gewoonlijk in iemands keuken bereid en vervolgens direct geleverd aan winkels en restaurants, of op straat verkocht. De houdbaarheid was nagenoeg nihil. Twee innovaties maakten de weg vrij voor massaproductie. In 1925 werd de automatische aardappelschilmachine uitgevonden. Een jaar later streken verschillende medewerkers van het aardappelchipbedrijf van Laura Scudder vellen vetvrij papier in zakken. De chips werden met de hand verpakt in de zakken, die vervolgens dichtgestreken werden.

Chips kregen een verdere boost toen de Amerikaanse regering ze in 1942 tot essentieel voedsel verklaarde, waardoor fabrieken tijdens de Tweede Wereldoorlog open konden blijven. In veel gevallen waren chips de enige kant-en-klare groenten die beschikbaar waren. Na de oorlog was het gebruikelijk om patat met dipsaus te serveren; Franse uiensoepmix geroerd in zure room was een eeuwige favoriet. Televisie droeg ook bij aan de populariteit van de chip, aangezien Amerikanen snacks meenamen als ze elke avond voor hun televisie gingen zitten.

In 1969 introduceerden General Mills en Proctor &Gamble respectievelijk gefabriceerde chips, Chipos en Pringles®. Ze waren gemaakt van aardappelen die waren gekookt, gepureerd, gedehydrateerd, tot deeg waren opgelost en in uniforme stukken gesneden. Ze verschilden verder van eerdere chips doordat ze waren verpakt in breukvaste, zuurstofvrije bussen. Het Potato Chip Institute (nu de Snack Food Association) heeft een aanklacht ingediend om te voorkomen dat General Mills en Proctor &Gamble hun producten chips noemen. Hoewel de rechtszaak werd afgewezen, bepaalde de USDA wel dat de nieuwe variëteit moet worden geëtiketteerd als 'chips gemaakt van gedroogde aardappelen'. Hoewel nog steeds op de markt, hebben gefabriceerde chips nooit de populariteit van het origineel bereikt.

Tegenwoordig zijn chips de meest populaire snack in de Verenigde Staten. Volgens de Snack Food Association vormen chips 40% van de snackconsumptie, waarmee pretzels en popcorn worden overtroffen, ondanks het feit dat bijna niemand chips voedzaam vindt. Desalniettemin was de grote uitdaging voor fabrikanten in de jaren negentig het ontwikkelen van een smakelijke magere aardappelchips.

Grondstoffen

Hoewel Earl Wise zijn bedrijf begon met oude aardappelen, wordt het product van vandaag gemaakt van kakelverse aardappelen die dagelijks aan fabrieken worden geleverd. De bronnen variëren van seizoen tot seizoen. In april en mei komen aardappelen uit Florida; Juni, juli en augustus brengen aardappelen uit North Carolina en Virginia; in de herfstmaanden leveren de Dakota's het merendeel van de aardappelen; in de winter zijn chipsfabrikanten afhankelijk van hun opgeslagen voorraad aardappelen. Opgeslagen aardappelen worden bewaard bij een constante temperatuur, tussen 4,4-7,2 °C, tot enkele weken voordat ze worden gebruikt. Ze worden vervolgens verplaatst naar een reconditioneringsruimte die wordt verwarmd tot 70-75°F (21,1-23,9°C). Maat en type zijn belangrijk bij de aardappelselectie. Witte aardappelen die groter zijn dan een golfbal, maar kleiner dan een honkbal, zijn de beste. Er is 100 lb (45,4 kg) rauwe aardappelen nodig om 25 lb (11,3 kg) frites te produceren.

De aardappelen worden gebakken in maïsolie, katoenzaadolie of een mengsel van plantaardige oliën. Aan de olie wordt een antioxidatiemiddel toegevoegd om ranzigheid te voorkomen. Om de zuivering verder te verzekeren, wordt de olie dagelijks door een filtersysteem geleid. Zout en andere smaakgevende ingrediënten, zoals zure room in poedervorm en uien- en barbecuesmaak, worden van externe bronnen gekocht. Vlokkenzout wordt gebruikt in plaats van kristalzout. Sommige fabrikanten behandelen de aardappelen met chemicaliën zoals fosforzuur, citroenzuur, zoutzuur of calciumchloride om het suikergehalte te verlagen en zo de kleur van het product te verbeteren. De zakjes zijn ontworpen en bedrukt door de individuele chipsfabrikant. Ze worden op rollen opgeslagen en indien nodig naar de assemblagelijn gebracht.

Het fabricageproces

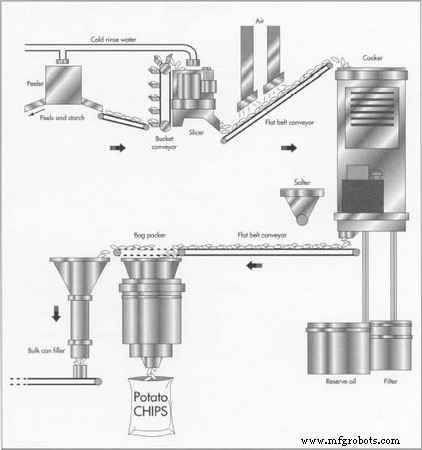

- 1 Als de aardappelen bij de plant aankomen, worden ze onderzocht en geproefd op kwaliteit. Een half dozijn emmers worden willekeurig gevuld. Sommige zijn geponst met gaten in hun kern, zodat ze door het kookproces kunnen worden gevolgd. De aardappelen worden onderzocht op groene randen en oneffenheden. De stapel defecte aardappelen wordt gewogen; als het gewicht de vooraf ingestelde vergoeding van een bedrijf overschrijdt, kan de hele vrachtwagenlading worden afgekeurd.

- 2 Via een lopende band gaan de aardappelen naar de verschillende productiestadia. De transportbanden worden aangedreven door zachte trillingen om breuk tot een minimum te beperken.

Ontstenen en pellen

- 3 De aardappelen worden geladen in een verticale schroeftransporteur die stenen naar de bodem laat vallen en de aardappelen op een transportband naar de automatische schilmachine duwt. Na het schillen worden de aardappelen gewassen met koud water.

Snijden

- 4 De aardappelen gaan door een draaiende spietser/pers die ze in flinterdunne plakjes snijdt, tussen 0,066-0,072 inch (1,7-1,85 mm) dik. Rechte messen produceren gewone chips, terwijl gegolfde messen geribbelde chips produceren.

- 5 De schijfjes vallen in een tweede wasbeurt met koud water die het zetmeel verwijdert dat vrijkomt bij het snijden van de aardappelen. Sommige fabrikanten, die hun frites als natuurlijk op de markt brengen, wassen het zetmeel niet van de aardappelen.

Kleurbehandeling

- 6 Als de aardappelen chemisch moeten worden behandeld om hun kleur te verbeteren, wordt dit in dit stadium gedaan. De aardappelschijfjes worden ondergedompeld in een oplossing die is aangepast op pH, hardheid en mineraalgehalte.

Frituren en zouten

- 7 De plakjes gaan onder luchtstralen die overtollig water verwijderen als ze in 40-75 ft (12,2-23 m) troggen gevuld met olie stromen. De olietemperatuur wordt op 350-375 ° F (176,6-190,5 ° C) gehouden. Peddels duwen de plakjes zachtjes voort. Terwijl de plakjes tuimelen, wordt zout gestrooid uit houders die boven de trog zijn geplaatst met een snelheid van ongeveer 1,75 lb (0,79 kg) zout op elke 100 lb (45,4 kg) frites.

Aardappelen komen dagelijks aan bij fabrieken. Nadat ze op kwaliteit zijn gecontroleerd, worden ze bij een constante temperatuur bewaard voordat ze worden verwerkt tot chips. Sommige fabrikanten behandelen de aardappelen met chemicaliën om de kleur van het eindproduct te verbeteren. Om de chips te maken, worden aardappelen gebakken in maïsolie, katoenzaadolie of een mengsel van plantaardige oliën. Vlokkenzout in plaats van kristalzout wordt gebruikt om de frites op smaak te brengen.

Aardappelen komen dagelijks aan bij fabrieken. Nadat ze op kwaliteit zijn gecontroleerd, worden ze bij een constante temperatuur bewaard voordat ze worden verwerkt tot chips. Sommige fabrikanten behandelen de aardappelen met chemicaliën om de kleur van het eindproduct te verbeteren. Om de chips te maken, worden aardappelen gebakken in maïsolie, katoenzaadolie of een mengsel van plantaardige oliën. Vlokkenzout in plaats van kristalzout wordt gebruikt om de frites op smaak te brengen. - 8 Aardappelchips die op smaak gebracht moeten worden gaan door een trommel gevuld met de gewenste smaakmakers in poedervorm.

Koelen en sorteren

- 9 Aan het einde van de trog trekt een gaasband de hete spanen naar buiten. Terwijl de spanen langs de gaastransportband bewegen, wordt overtollige olie afgevoerd en beginnen de spanen af te koelen. Vervolgens gaan ze onder een optische sorteerder die de verbrande plakjes eruit pikt en ze verwijdert met luchtbellen.

Verpakking

- 10 De chips worden met een weegschaal naar een verpakkingsmachine getransporteerd. Terwijl het vooraf ingestelde gewicht van de frites wordt gemeten, controleert een metaaldetector de frites nogmaals op vreemd materiaal, zoals metalen stukjes die met de aardappelen mee kunnen komen of tijdens het frituren zijn opgepakt.

- 11 De zakjes stromen van een rol naar beneden. Een code van de centrale verwerkingseenheid (CPU) op de zak vertelt de machine hoeveel chips er in de zak moeten worden vrijgegeven. Naarmate de zak zich vormt (de bovenkant van de gevulde zak wordt geseald en tegelijkertijd de onderkant van de volgende zak wordt afgedicht) gaan de poorten open en kan de juiste hoeveelheid chips in de zak vallen.

- 12 Het vulproces moet worden uitgevoerd zonder dat er teveel lucht in de zak komt en tegelijkertijd wordt voorkomen dat de spanen breken. Veel fabrikanten gebruiken stikstof om de ruimte in de zakken te vullen. De verzegelde zakken worden naar een vergaarmachine getransporteerd en met de hand in dozen verpakt.

- 13 Sommige bedrijven verpakken chips in I O-blikken van verschillende groottes. De chips stromen via een trechter in de blikken. Werknemers wegen elk blikje, maken de nodige aanpassingen en bevestigen een bovenkant aan het blikje.

Kwaliteitscontrole

Van elke batch worden gedurende het hele productieproces smaakmonsters gemaakt, meestal met een snelheid van één keer per uur. De proevers controleren de chips op zout, kruiden, vocht, kleur en algehele smaak. Kleur wordt vergeleken met grafieken die acceptabele chipkleuren laten zien.

Het voorkomen van breuk is een primaire doelstelling voor chipsfabrikanten. Bedrijven hebben op verschillende punten in het productieproces beveiligingen geïnstalleerd om de kans op breuk te verkleinen. De hoogtes die frites van transportbanden naar friteuses vallen, zijn verminderd. Kunststof transportbanden zijn vervangen door breedmazige RVS banden. Hierdoor kunnen alleen de grotere frites naar de friteuses en de kleinere aardappelreepjes door het gaas vallen.

Bijproducten/afval

Afgekeurde aardappelen en schillen worden naar boerderijen gestuurd om als veevoer te worden gebruikt. Het zetmeel dat bij het spoelproces wordt verwijderd, wordt verkocht aan een zetmeelverwerker.

De Toekomst

Aardappelchips vertonen geen tekenen van afnemende populariteit. De toegenomen vraag van het publiek naar vetarme voedingsmiddelen heeft fabrikanten echter op een snel spoor gezet om een caloriearme chip te produceren die ook in de smaak valt. Eind jaren negentig introduceerden Proctor en Gamble olestra, een vetvervanger die op de markt werd gebracht in een verscheidenheid aan producten, waaronder chips.

Levensmiddelentechnici gebruiken computerprogramma's om een knapperigere chip te ontwerpen. Boven- en ondergolfvormen worden in de computer ingevoerd met verschillende amplitudes, frequenties en fasen. De computer spuugt vervolgens de bijbehorende modellen uit. Onderzoekers werken ook aan genetisch gemanipuleerde aardappelen met een lager suikergehalte, omdat het de suiker is die bruine vlekken op frites produceert.

Productieproces

- Blog:Prijs microfluïdische chip in China

- Hoe u het dunner worden van chips tegengaat?

- Wat is spaanvorming? - Soorten spaanders bij het snijden van metaal?

- Algemene tips voor boorbewerkingen

- Wat is spaanvorming? - Soorten spaanders bij het snijden van metaal?

- Hoe kan een fritesautomaat warme en verse frites leveren?

- Wat zijn spaantransporteurs?

- Een inleiding tot spaantransporteurs

- Wat is een magnetische chiptransporteur?

- Wat u moet weten over chipstofzuigers

- Verschillende soorten spanen bij het snijden van metaal