Instantkoffie

Achtergrond

Instantkoffie (of oploskoffie) wordt al tientallen jaren veel gebruikt vanwege het gemak. Tijdens het hoogtepunt van zijn populariteit in de jaren zeventig, werd bijna een derde van de gebrande koffie die in de Verenigde Staten werd geïmporteerd, omgezet in een instantproduct, wat resulteerde in een jaarlijkse omzet van meer dan 200 miljoen pond. Tegenwoordig wordt ongeveer 15% van de koffie die in de Verenigde Staten wordt geconsumeerd, bereid door instantgranulaat te mengen met heet water, thuis, in kantoren of in automaten. Bovendien heeft de ontwikkeling van instantproducten van goede kwaliteit bijgedragen aan de populariteit van koffie in culturen die van oudsher thee dronken.

Sinds de uitvinding hebben onderzoekers geprobeerd oploskoffie op verschillende manieren te verbeteren. Sommige van de vroege poederversies losten bijvoorbeeld niet gemakkelijk op in water, waardoor er klompjes vochtig poeder in de beker dreven. Koffiearoma verdwijnt gemakkelijk en fabrikanten hebben geprobeerd behandelingen te ontwikkelen die een pot oploskoffie laten ruiken naar versgemalen koffie wanneer deze wordt geopend. Modernere productieprocessen maken oploskoffiekorrels die meer op gemalen koffie lijken. Ten slotte is een belangrijk doel geweest om een oploskoffie te produceren die zoveel mogelijk smaakt naar de vers gezette drank.

Het belangrijkste voordeel van oploskoffie is dat de klant koffie kan zetten zonder andere apparatuur dan een kopje en een roerder, zo snel als hij of zij water kan opwarmen. Marktonderzoekers hebben ook ontdekt dat consumenten graag koffie zetten zonder vochtige koffie te hoeven weggooien. Sommige koffiedrinkers zijn zo gewend geraakt aan het drinken van oploskoffie dat minstens één fabrikant in smaaktests ontdekte dat hun doelgroep niet eens wist hoe vers gezette koffie smaakt.

Geschiedenis

De wens om direct koffie te zetten door simpelweg een vloeibaar of droog concentraat te mengen met heet water gaat honderden jaren terug. De vroegst gedocumenteerde versie van oploskoffie werd in 1771 in Groot-Brittannië ontwikkeld. Het eerste Amerikaanse product werd ontwikkeld in 1853 en een experimentele versie (in cakevorm) werd tijdens de burgeroorlog in de praktijk getest. In 1901 werd de eerste succesvolle techniek voor het vervaardigen van een stabiel poedervormig product in Japan uitgevonden door Sartori Kato, die een door hem ontwikkeld proces gebruikte voor het maken van instantthee. Vijf jaar later ontwikkelde George Constant Washington, een Britse chemicus die in Guatemala woont, het eerste commercieel succesvolle proces voor het maken van oploskoffie.

Washington's uitvinding, op de markt gebracht als "Red E Coffee", domineerde de oploskoffiemarkt in de Verenigde Staten gedurende 30 jaar, te beginnen rond 1910. Tijdens de jaren 1930 moedigde de Braziliaanse koffie-industrie onderzoek naar oploskoffie aan als een manier om hun overtollige koffieproductie te behouden . Het bedrijf Nestlé werkte aan deze inspanning en begon in 1938 met de productie van Nescafé, waarbij een proces werd gebruikt waarbij koffie-extract samen met een gelijke hoeveelheid oplosbare koolhydraten werd gedroogd. Oploskoffie was enorm populair bij Amerikaanse soldaten tijdens de Tweede Wereldoorlog; een jaar lang ging de volledige productie van de Amerikaanse Nescafé-fabriek (meer dan een miljoen gevallen) uitsluitend naar het leger.  In 1950 hadden Borden-onderzoekers methoden bedacht om puur koffie-extract te maken zonder de extra koolhydraatcomponent. Deze verbetering verhoogde het gebruik van oploskoffie van één op de 16 kopjes koffie die in het eigen land werden geconsumeerd in 1946 tot één op de vier kopjes in 1954. In 1963 begon Maxwell House met het op de markt brengen van gevriesdroogde korrels, die werden omgezet in een drank die meer smaakte naar vers gezette koffie. Gedurende de volgende vijf jaar introduceerden alle grote fabrikanten gevriesdroogde versies en tegen het midden van de jaren tachtig was 40% van de oploskoffie die in de Verenigde Staten werd gebruikt, gevriesdroogd.

In 1950 hadden Borden-onderzoekers methoden bedacht om puur koffie-extract te maken zonder de extra koolhydraatcomponent. Deze verbetering verhoogde het gebruik van oploskoffie van één op de 16 kopjes koffie die in het eigen land werden geconsumeerd in 1946 tot één op de vier kopjes in 1954. In 1963 begon Maxwell House met het op de markt brengen van gevriesdroogde korrels, die werden omgezet in een drank die meer smaakte naar vers gezette koffie. Gedurende de volgende vijf jaar introduceerden alle grote fabrikanten gevriesdroogde versies en tegen het midden van de jaren tachtig was 40% van de oploskoffie die in de Verenigde Staten werd gebruikt, gevriesdroogd.

Grondstoffen

Twee van de 50 bekende soorten koffiebonen domineren de koffie-industrie. Koffie arabica rassen, voornamelijk geteeld in Latijns-Amerika, India en Indonesië, zijn relatief mild van smaak en brengen daardoor een hogere prijs met zich mee. Ze zijn ook relatief duur om te oogsten, aangezien individuele koffiekersen met de hand moeten worden geplukt op het hoogtepunt van hun rijpheid. Koffie robusta variëteiten, die voornamelijk in Afrika, India en Indonesië worden geteeld, hebben een hardere smaak, maar zijn goedkoper om te kweken omdat ze kunnen worden geoogst over verschillende rijpheidsperioden en beter bestand zijn tegen ziekten en insecten. Vanwege hun aantrekkelijkere prijs, de robustas worden veel gebruikt bij de vervaardiging van oploskoffie.

Roosteren bij temperaturen boven 300 ° F (180 ° C) verdrijft het vocht uit koffiebonen. Bonen die bestemd zijn voor gebruik in instantproducten worden op dezelfde manier geroosterd als bonen die bestemd zijn om thuis te brouwen, hoewel het vochtgehalte iets hoger kan zijn (ongeveer 7-10%). De bonen worden vervolgens grof gemalen om fijne deeltjes te minimaliseren die de waterstroom door het industriële brouwsysteem zouden kunnen belemmeren.

Het fabricageproces

Extractie

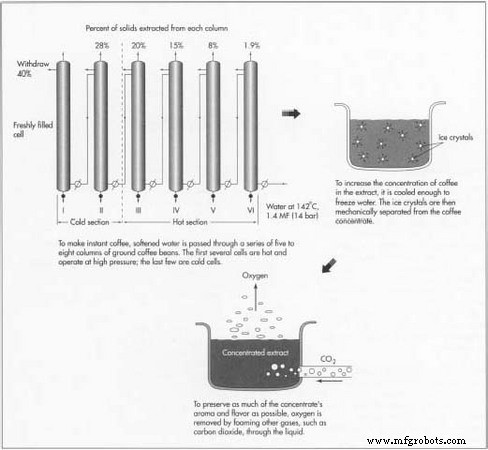

- 1 De productie van oploskoffie begint met het zetten van koffie in zeer efficiënte extractieapparatuur. Onthard water wordt door een reeks van vijf tot acht kolommen gemalen koffiebonen geleid. Het water gaat eerst door verschillende "hete" cellen (284-356°F, of 140-180°C), waarvan er tenminste enkele werken bij een hogere dan atmosferische druk, voor extractie van moeilijke componenten zoals koolhydraten. Het gaat dan door twee of meer "koude" cellen (ongeveer 212 ° F of 100 ° C) voor extractie van de meer smaakvolle elementen. Het extract wordt door een warmtewisselaar geleid om het af te koelen tot ongeveer 40°F (5°C). Aan het einde van deze cyclus bevat het koffie-extract 20-30% vaste stoffen.

Filtratie en concentratie

- 2 Na een filterstap wordt de gezette koffie op verschillende manieren behandeld om de concentratie te verhogen. Het doel is om een extract te creëren dat voor ongeveer 40% uit vaste stoffen bestaat. In sommige gevallen wordt de vloeistof in een centrifuge verwerkt om het lichtere water van het zwaardere koffie-extract te scheiden. Een andere techniek is om water te verwijderen door verdamping voordat het hete, gebrouwen extract wordt afgekoeld. Een derde alternatief is om het extract voldoende af te koelen om water te bevriezen en vervolgens de ijskristallen mechanisch te scheiden van het koffieconcentraat.

Terugwinning van aromatische vluchtige stoffen

- 3 Een deel van het plezier van koffie zetten en drinken is het ruiken van de geur. Tijdens de verschillende stappen van het productieproces gaan vluchtige aromatische elementen verloren; ze moeten in een latere stap worden geretourneerd om een aantrekkelijk oploskoffieproduct te produceren. Aromaten kunnen tijdens verschillende stadia van het productieproces worden teruggewonnen. Zo kunnen gassen die vrijkomen bij het roosteren en/of malen worden opgevangen. Gemalen, gebrande koffie kan worden verwarmd om extra aromatische gassen vrij te maken. Door stoom of geschikte oplosmiddelen door een bed van gemalen, gebrande koffie te leiden, kunnen aromatische componenten worden verwijderd en opgevangen. Aromatische oliën kunnen worden geperst uit verbruikt koffiedik door een druk uit te oefenen van ten minste 2.000 lb per vierkante inch (14.000 kPa). Gassen kunnen ook worden gedestilleerd uit koffie-extract nadat het brouwproces is voltooid.

- 4 Om het aroma en de smaak zoveel mogelijk te behouden, wordt zuurstof uit het koffie-extract verwijderd. Dit wordt bereikt door andere gassen, zoals kooldioxide of stikstof, door de vloeistof te schuimen voordat deze de dehydratatiefase van het productieproces ingaat.

Uitdroging

Er zijn twee basismethoden beschikbaar om het vloeibare koffie-extract om te zetten in een droge vorm. Sproeidrogen gebeurt bij een hogere temperatuur, wat de smaak van het eindproduct beïnvloedt, maar het is goedkoper dan vriesdrogen.

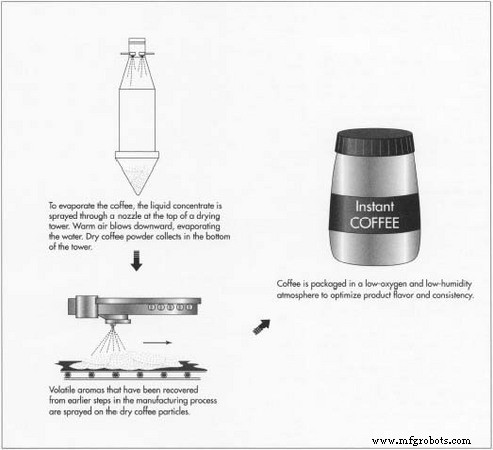

Sproeidrogen

- 5 Gekoeld, geklaard vloeibaar concentraat wordt via een sproeikop bovenaan een droogtoren gespoten. De toren is minstens 75 ft (23 m) lang. Lucht die is verwarmd tot ongeveer 480 ° F (250 ° C) wordt door de mist naar beneden geblazen om het water te verdampen. De lucht wordt nabij de bodem uit de toren geleid en wordt gefilterd om fijne deeltjes te verwijderen, die terug door de toren kunnen worden gerecirculeerd of opnieuw kunnen worden geïntroduceerd tijdens de agglomeratiestap. Het droge koffiepoeder verzamelt zich op de bodem van de toren voordat het wordt afgevoerd voor verdere verwerking. Het resulterende poeder bevat 2-4% vocht en bestaat uit vrij stromende, niet-stoffige deeltjes.

- 6 Sproeidrogen kan worden gevolgd door een stap om het poeder te vormen tot grovere deeltjes die vollediger oplossen in de beker van de consument. Het agglomeratieproces

omvat in feite het opnieuw bevochtigen van de oppervlakken van de koffiepoederdeeltjes en het in contact brengen van de deeltjes, zodat ze zich hechten aan elkaar en vormen grotere, meer korrelige deeltjes. Dit wordt bereikt door het poeder bloot te stellen aan stoom of een fijne nevel, terwijl het in de lucht tuimelt.

omvat in feite het opnieuw bevochtigen van de oppervlakken van de koffiepoederdeeltjes en het in contact brengen van de deeltjes, zodat ze zich hechten aan elkaar en vormen grotere, meer korrelige deeltjes. Dit wordt bereikt door het poeder bloot te stellen aan stoom of een fijne nevel, terwijl het in de lucht tuimelt.

Vriesdrogen

- 7 In plaats van sproeidrogen kan vriesdrogen worden gebruikt. Het proces omvat vier stappen, te beginnen met 'primair invriezen'. Koffie-extract wordt gekoeld tot een smeuïge consistentie bij ongeveer 20°F (-6°C).

- 8 De voorgekoelde slush wordt op een stalen band, trays of drums geplaatst en in een aantal stappen verder gekoeld tot een temperatuur van -40-(-50)°F (-40-[-45]) °C). Snelle koelprocessen (duurt 30-120 seconden) resulteren in kleinere, lichter gekleurde producten, terwijl langzamere processen (duurt 10-180 minuten) grotere, donkerdere korrels genereren.

- 9 De plakken ijs worden in stukken gebroken en vermalen tot deeltjes van de juiste grootte voor de droogstap. De deeltjes worden gezeefd om een juiste grootte te garanderen, en de deeltjes die te klein zijn, worden gesmolten en teruggevoerd naar de primaire vriesfase.

- 10 De bevroren deeltjes worden naar een droogkamer gestuurd waar, onder de juiste omstandigheden van hitte en vacuüm, het ijs verdampt en wordt verwijderd.

Aromatisatie

- 11 Vluchtige aroma's die zijn teruggewonnen uit eerdere stappen in het productieproces worden op de droge koffiedeeltjes gespoten. Dit kan tijdens het verpakken gebeuren.

Verpakking

- 12 Oploskoffiedeeltjes zijn hygroscopisch, dat wil zeggen dat ze vocht uit de lucht opnemen. Daarom moeten ze onder lage vochtigheidscondities worden verpakt in een vochtbestendige container om het product droog te houden totdat het door de consument wordt gekocht en geopend. Om verlies van geur en smaak te voorkomen, wordt het product ook verpakt in een zuurstofarme atmosfeer (meestal koolstofdioxide of stikstof).

Bijproducten/afval

Verbruikt koffiedik van het brouwproces is het primaire afvalproduct. Ten minste één fabrikant verbrandt deze gronden om water te verwarmen en stoom te genereren die in het productieproces wordt gebruikt. Het proces is ontworpen om milieuvriendelijk te zijn, het minimaliseren van afvalproducten door het maximaliseren van het gebruik van de grondstoffen.

De Toekomst

Sinds de introductie van General Foods International Coffees in de jaren 70 zijn instantkoffies verkrijgbaar in gearomatiseerde varianten. Recente innovaties zijn onder meer instantmixen voor latte- en mokka-dranken. Maxwell House test een instant ijskoffieproduct in de smaken vanille, mokka en originele koffie.

Productieproces

- In de winkel gebouwde elektrische koffiemolen

- Avalue lanceert Intel Coffee Lake robuust ingebed systeem zonder ventilator

- SABIC's gecertificeerde hernieuwbare PP gebruikt in nieuwe koffiecapsules

- Iets nieuws:koffiecapsules in PLA met IML

- Starbucks investeert $ 10 miljoen om recyclebare, composteerbare koffiebekers te ontwikkelen

- Wat is een koffieplantage?

- De toekomst van koffie:een robotkoffiebar

- Wat is een Robot Coffee Barista?

- Geautomatiseerde barista:een verandering van levensstijl

- Wat is een thee-koffiesoepautomaat?

- Stikstofproductie in de koffie-industrie