Injection Molded Part Design Part 2:Sink Marks

Bij productontwikkeling met spuitgietonderdelen willen we allemaal mooie producten. En in het bedrijfsleven willen we dat het project soepel verloopt, want er is nooit echt tijd, en op zijn beurt geld, voor storingen en vertragingen. Dus het vinden van grote putten op de voorkant Een oppervlak van uw eerste spuitgegoten onderdeel, en het wordt verondersteld een glanzende afwerking te hebben in de productie, kan leiden tot het zinkende gevoel van hoe dit op te lossen en hoe op te lossen het snel.

Wat te doen? Je zou de logobadge van het product erover kunnen plakken, maar dat is al gepland om ergens anders te worden geplaatst en verbergt de spuitgietpoort voor het onderdeel. Misschien een ander kenteken? Er is een betere manier om dit zowel in de spuitgietverwerking als in het onderdeelontwerp op te lossen.

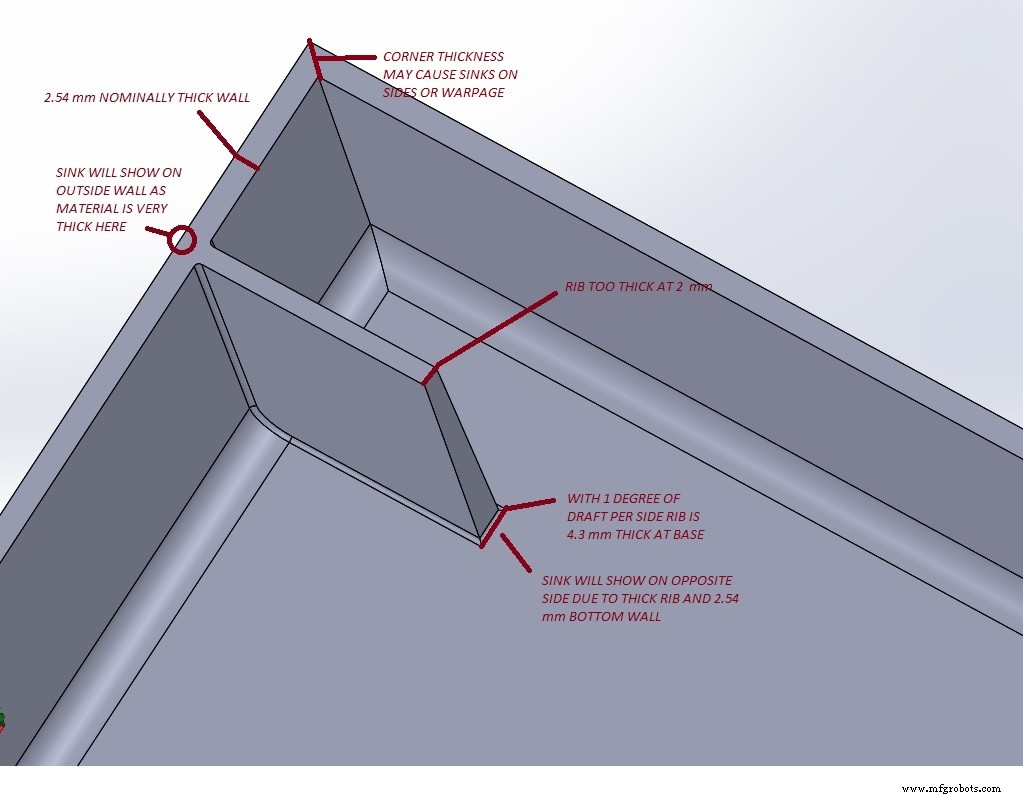

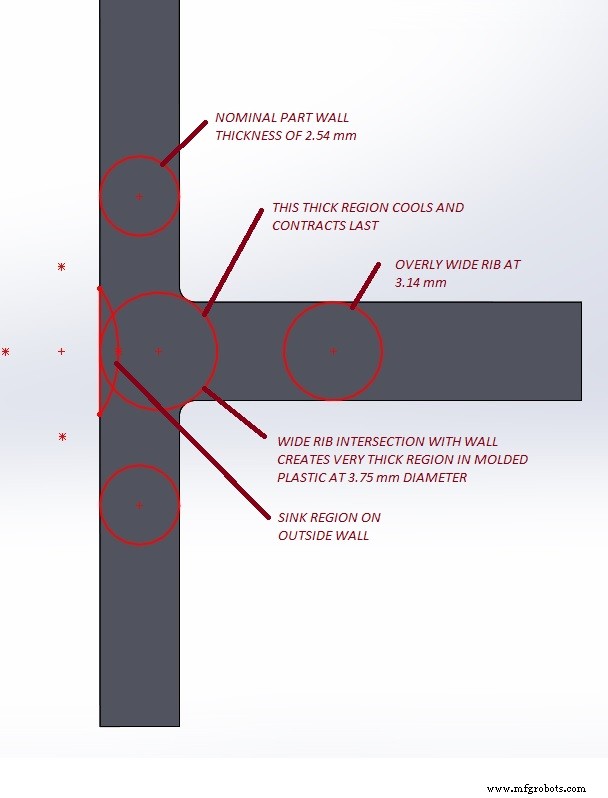

Dus waarom gebeuren putten? Differentiële koeling in het spuitgegoten plastic materiaal van het onderdeel, meestal in een dik deel van de wand van het plastic onderdeel, zoals waar een binnenrib of nok de muur verbindt, zal materiaal naar binnen trekken als het midden van het dikke gedeelte het laatst afkoelt, waardoor er een kuiltje achterblijft de tegenpartij. Dit ziet er meer uitgesproken uit op gladde, glanzende oppervlakken, vooral van donkere plastic kleuren.

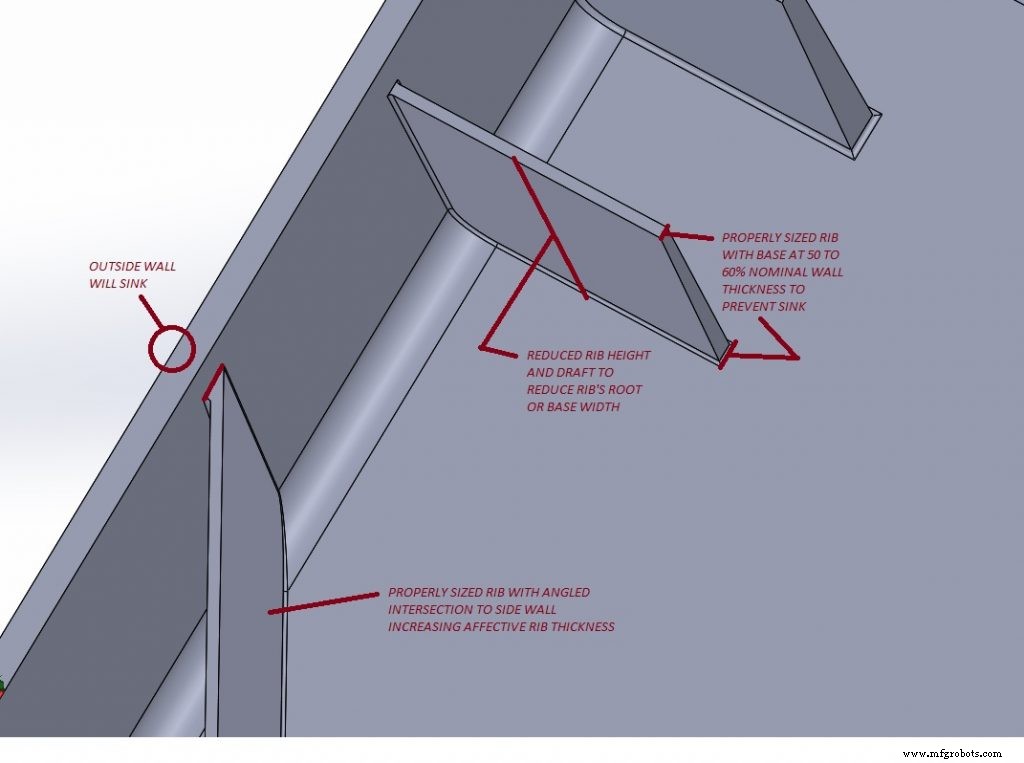

Waar twee buitenmuren elkaar ontmoeten of waar schuine oppervlakken elkaar raken op een ribbe van de juiste maat bij een "baloney cut" kan ook gootstenen veroorzaken. Als u enkele algemene aanbevelingen voor binnenwand- en ribdiktes volgt, kan een verblijf op 50 tot 60 procent van de nominale buitenwand een grote bijdrage leveren aan het voorkomen van dikke plekken in het spuitgegoten onderdeel en op hun beurt zinkfouten.

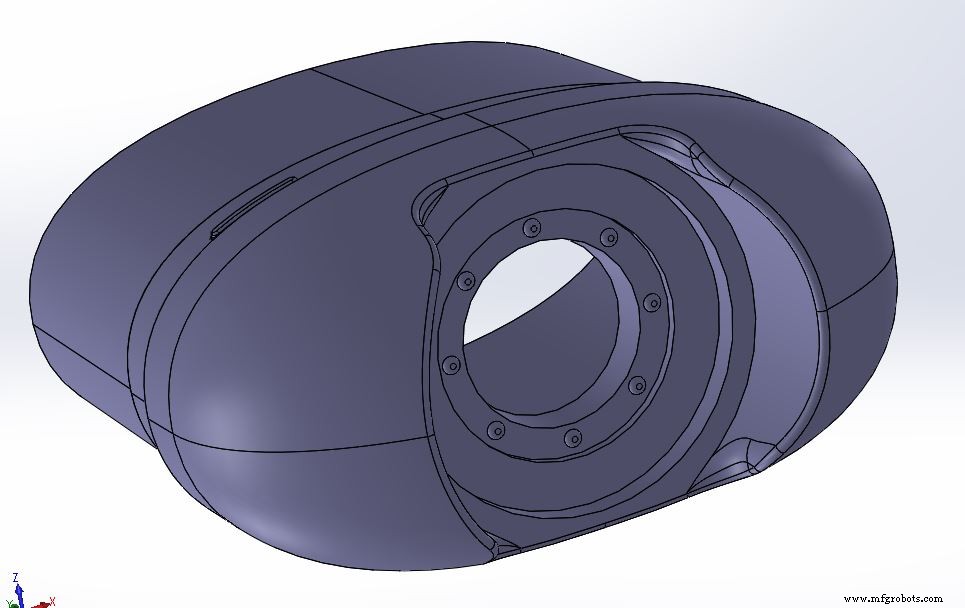

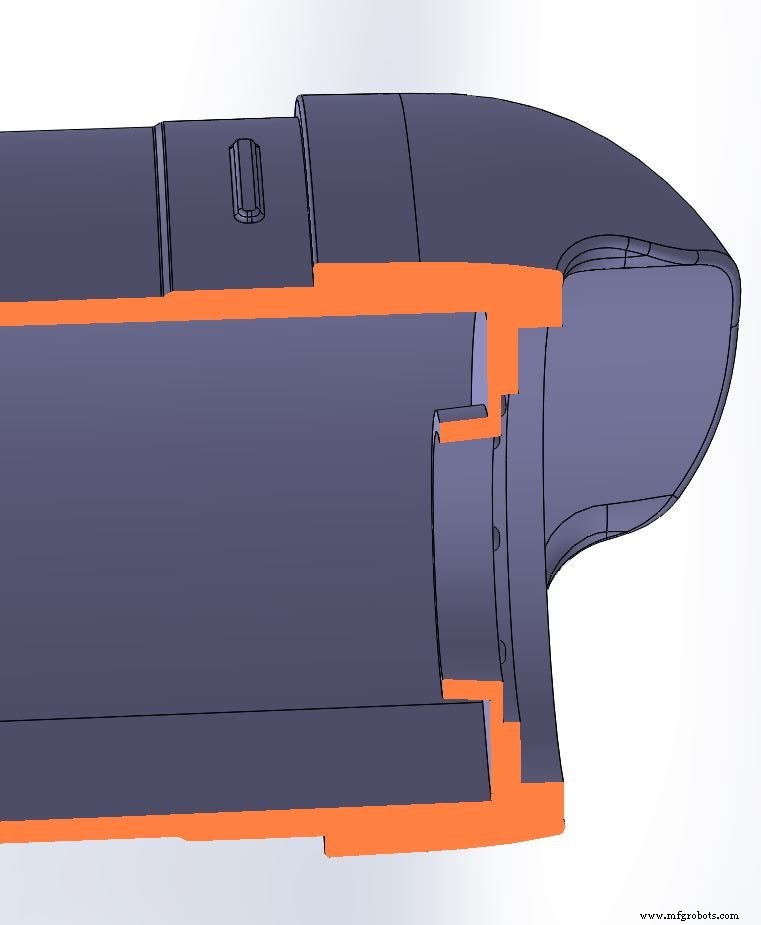

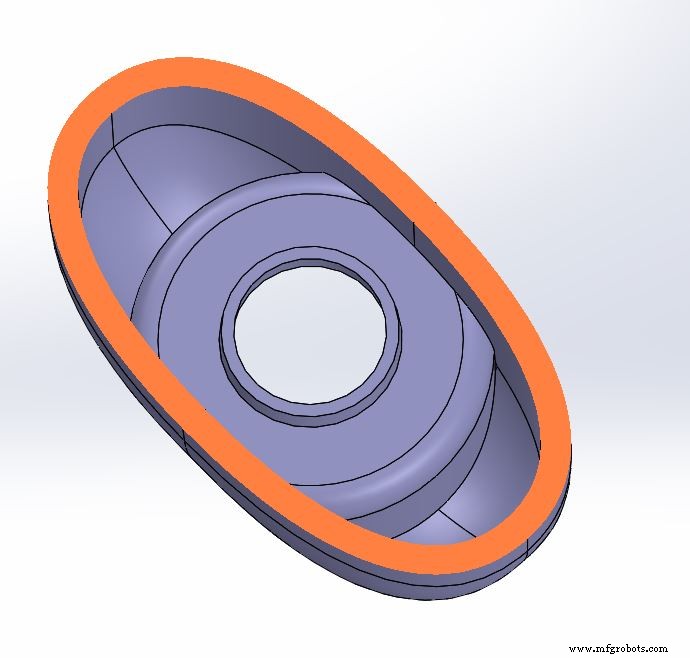

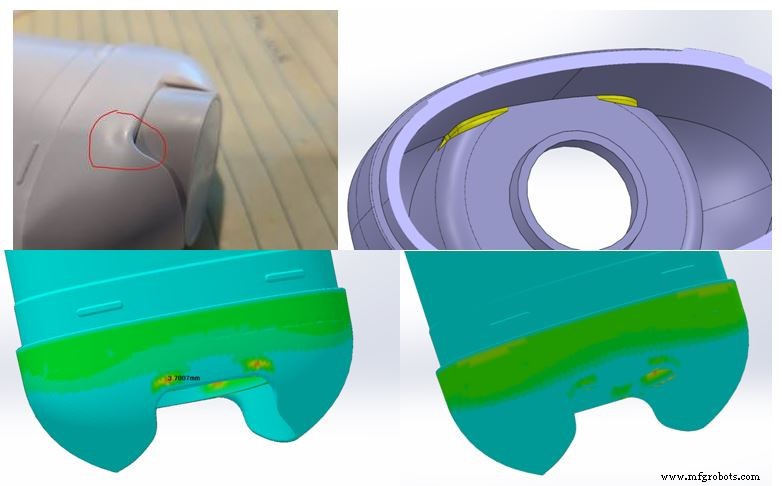

Bij complexere vormen en overgangen in het ontwerp van een spuitgegoten onderdeel kunnen tijdens de ontwikkeling echter dikke delen over het hoofd worden gezien. Extra kernboringen kunnen nodig zijn voor het spuitgegoten onderdeel op meer obscure kruispunten van kenmerken. De hierboven getoonde glanzend witte basis van de dispenserbus had over het algemeen een gemeenschappelijke wanddikte zonder zware interne ribbels.

De onderste tegenboring voor de duimschroef zorgde echter voor schuine muurkruisingen die zichtbare putten veroorzaakten. Nauwkeurig onderzoek van de exacte locatie in dwarsdoorsnede onthulde een convergentie van kenmerken en materiaal.

De kenmerken die deze dikke sectie creëerden, waren geen gemakkelijke kandidaten om uit te dunnen, te verplaatsen of te verwijderen om het kleine formaat en de functie van het product te behouden. En wastafels aan de buitenkant waren onaanvaardbaar.

Lichte binnenkernfuncties toegevoegd aan de kern van het vormgereedschapstaal ontlastten een deel van het materiaal in het spuitgegoten onderdeel voor de volgende artikelrun.

-

Voordat kernfuncties werden toegevoegd -

Na:terugdringing van materiaal bij muurverbindingen.

Dit samen met het werken met de vormer om de cyclustijd (afkoeling in de mal) en procesverfijningen te verlengen, leverde een foutloos en functioneel onderdeel op. Door een goede afstemming konden zaken snel worden opgelost.

Bazen vormen ook een uitdaging bij spuitgegoten onderdelen, omdat ze essentieel zijn voor de montage. Ze kunnen worden gezien als conische ribben. Ze moeten de juiste maat hebben om goed te werken met een schroefdraadbevestiging en ze moeten sterk zijn, maar bieden veel mogelijkheden voor dikke gebieden als bepaalde technieken niet worden gevolgd. We zullen in een toekomstige discussie meer over bazen hebben, omdat ze een belangrijk ontwerpkenmerk zijn met veel overwegingen, allemaal op zichzelf.

Door gebruik te maken van goede praktijken op het gebied van spuitgiettechniek en de beschikbare 3D CAD-tools, kunnen spuitgegoten onderdelen worden ontworpen om het risico op gootsteen en andere cosmetische gebreken te minimaliseren. En door als teamleden nauw samen te werken met een gieter en gereedschapmaker, kan het spuitgegoten onderdeel verfijningen bevatten, zodat het resultaat hoogwaardige, cosmetische spuitgegoten onderdelen is die functioneren zoals gepland. Met deze aanpak wordt de time-to-market geminimaliseerd.

Houd dus rekening met aanbevelingen voor binnenmuren en ribben met betrekking tot dikte en kruispunten. Minimaliseer deze kenmerken zoveel mogelijk en overweeg om hun diepgang enigszins te verminderen, zodat hun dikte minimaal varieert. Gebruik CAD-tools zoals dikteanalyse en bekijk handmatig complexe kruispunten met de dwarsdoorsnede-tool voor gebieden met mogelijke verzakkingen. En werk vervolgens samen met de vormer aan hun matrijsanalyse en aanbevelingen. Dit kan verdere coördinatie vereisen tijdens de productie van het eerste en tweede artikeldeel, maar nauwe samenwerking en aandacht voor details zullen de time-to-market verkorten. En u hoeft niet nog een badge toe te voegen om de spuitgietfout aan de voorkant van uw onderdeel te verdoezelen.

Links naar:Deel 1, Deel 3, Deel 4

Productieproces

- Injection Molded Part Design Part 6:Managen van teams en contractfabrikanten

- Injection Molded Part Design Part 5:Draft

- Injection Molded Part Design Part 4:Warp

- Injection Molded Part Design Part 3:Bosses

- 6 belangrijke ontwerpoverwegingen voor 3D-metaalprinten

- Een thermoset composiet onderdeel ontwerpen [Infographic]

- Ontwerp voor 3D-printen, deel 3:de afdruktijd verminderen

- Richtlijnen voor ontwerp voor produceerbaarheid - deel 2

- Richtlijnen voor ontwerp voor produceerbaarheid - deel 1

- Wat is de beste SPI-oppervlakteafwerking voor uw spuitgegoten onderdeel?

- Ontwerptips voor spuitgieten