Urethaangieten versus spuitgieten — Een DFM-gids

Design for manufacturing (DFM) omvat het optimaliseren van het ontwerp van onderdelen, zodat fabrikanten onderdelen van hoge kwaliteit kunnen fabriceren tegen de laagst mogelijke kosten per eenheid. Door rekening te houden met de fabricagemethode en de beperkingen ervan, kunnen ontwerpers de productietijd verkorten, kosten besparen en uitgebreide herontwerpen voorkomen.

Best practices voor DFM variëren, afhankelijk van het product dat u maakt en de door u gekozen productiemethode. Hoewel spuitgieten en urethaangieten beide vormtechnologieën zijn waarmee gegoten plastic onderdelen kunnen worden gemaakt, hebben ze verschillende DFM-richtlijnen. Hier is alles wat je moet weten.

Urethaangieten versus spuitgieten

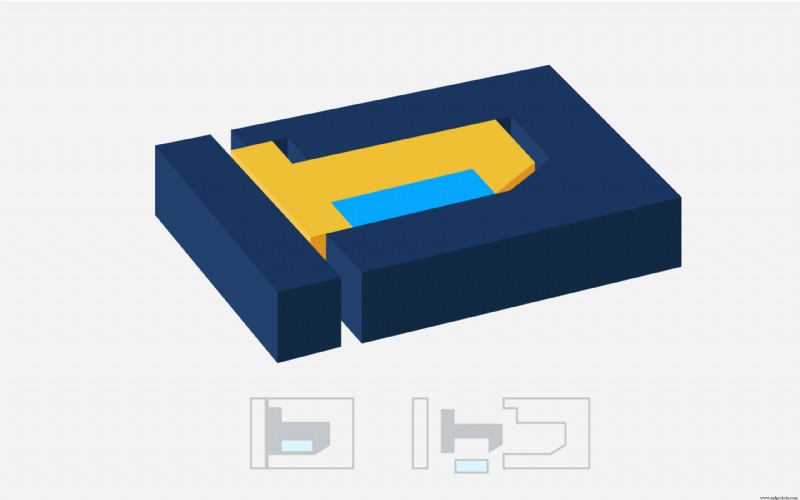

Voordat u begint met het spuitgieten van onderdelen, moet de juiste tooling worden ontworpen en vervaardigd via CNC-bewerking. De geometrie van uw onderdeel heeft directe invloed op uw gereedschap, dus als u een complexe component heeft, heeft u complexe gereedschappen nodig. Complexe onderdelen moeten mogelijk schuifacties, lifters of verwijderbare kernen in het ontwerp van de matrijs opnemen. Tijdens het spuitgietproces komen de kern en de holte samen. Gesmolten plastic wordt vervolgens in het gereedschap geïnjecteerd, gekoeld, gehard en uitgeworpen om een bruikbaar onderdeel te creëren.

Urethaangieten begint met een masterpatroon dat wordt gemaakt via CNC-bewerking of 3D-printen. De operator plaatst het masterpatroon in een vormdoos, vult de doos met vloeibare siliconen en hardt het vervolgens uit. Nadat het uithardingsproces is voltooid, wordt de mal doormidden gesneden om het hoofdpatroon te verwijderen. Wat overblijft is een holte in de vorm van het onderdeel dat wordt gegoten. Vervolgens wordt de holte gevuld met urethaangiethars en in een verwarmde vacuümkamer geplaatst om uit te harden.

- Hoewel beide processen het vullen van de holte van een matrijs met een plastic materiaal omvatten, zijn er enkele belangrijke verschillen tussen urethaangieten en spuitgieten.

- Mallen voor spuitgieten zijn vaak gemaakt van staal of aluminium, waardoor ze veel duurzamer zijn dan de siliconen mallen die worden gebruikt bij het gieten van urethaan.

- Het maken van een urethaan gietvorm is minder duur dan het maken van een gietvorm voor spuitgieten. Complexe spuitgietmatrijzen kosten al gauw tienduizenden dollars, maar het vervaardigen van een urethaan gietvorm kost doorgaans honderden of duizenden dollars.

- Hoewel het enkele maanden kan duren voordat een spuitgietvorm in de productiefase komt, kunnen gietvormen van urethaan in minder dan twee weken worden bewerkt.

- Urethaangieten is meer vergevingsgezind met betrekking tot wanddikte en ondersnijdingen dan spuitgieten.

Als u een grote productierun plant of krappe toleranties hebt, overweeg dan spuitgieten. Metalen mallen zijn duurzamer en stijver dan siliconen mallen, en metaal zal continu een constante kwaliteit van de onderdelen leveren. Bovendien heeft u veel meer controle bij het spuitgieten in vergelijking met urethaangieten. De fabrikant kan niet alleen de materiaalstroom en koelsnelheden regelen, maar ook de injectietemperatuur en -locatie bij het spuitgieten. Hoewel de kosten voor het maken van een matrijs voor spuitgieten in eerste instantie hoog lijken, wordt het kosteneffectief wanneer het wordt verdeeld over duizenden onderdelen.

Aan de andere kant is urethaangieten ideaal bij het ontwikkelen van prototypes of het uitvoeren van productieruns met een laag volume, omdat soft tooling snelheid, flexibiliteit en betaalbaarheid biedt. Als u veel vraag heeft naar uw product, maar uw permanente gereedschap nog niet klaar is, kunt u de productie starten met urethaangieten.

Top DFM-zorgen voor urethaangieten en spuitgieten

Als het gaat om DFM voor urethaangieten of spuitgieten, moet u rekening houden met toleranties, wanddikte en ondersnijdingen.

Toleranties

Geen enkel productieproces is perfect, dus ontwerpers en ingenieurs houden rekening met deze variaties door aanvaardbare toleranties vast te stellen. Onderdelen worden vergeleken met deze acceptabele meetvariaties van basismetingen, dus die waarvan de afmetingen aan deze beperkingen voldoen, worden als acceptabel beschouwd. Degenen met dimensionale variaties boven de hoeveelheid gedefinieerd in de tolerantie zullen niet werken zoals bedoeld. Deze toleranties worden vastgesteld tijdens het ontwerpproces en bepalen welke productieprocessen kunnen worden gebruikt.

Het bereiken van nauwe toleranties met gegoten urethaan is erg moeilijk - zo niet onmogelijk - omdat de mallen zijn gemaakt van flexibel siliconen dat kan worden verplaatst door de vacuümbelasting. U moet geen gegoten urethaan gebruiken om uw onderdelen te vervaardigen als u ongelooflijk nauwkeurige componenten nodig heeft.

Aan de andere kant bieden metalen spuitgietmatrijzen minder variatie in de uiteindelijke gemeten afmetingen, omdat ze niet zoveel kunnen bewegen. Gesmolten plastic trekt echter samen als het afkoelt, wat kleine variaties in de uiteindelijke gemeten afmetingen van het onderdeel veroorzaakt. U moet spuitgiettoleranties vaststellen die dit weerspiegelen.

Ondertolerantie kan betaalbaarder zijn, maar kan de bruikbaarheid beïnvloeden, en overtolerantie is duurder en tijdrovender. Door de tijd te nemen om de perfecte balans tussen beide te vinden, kunt u ervoor zorgen dat uw onderdelen betrouwbaar en functioneel zijn en zoals bedoeld bij andere onderdelen passen. Denk aan de functie van uw onderdeel, tolerantiestapeling en de productie- en assemblageprocessen. Als de door u gekozen productiemethode niet aan uw tolerantievereisten kan voldoen, moet u mogelijk een andere productietechnologie gebruiken. U kunt uw onderdeel ook opnieuw ontwerpen, zodat het functioneert met losse toleranties.

Wanddikte

Het handhaven van een uniforme wanddikte is belangrijk omdat het de consistentie van het onderdeel tot het onderdeel verbetert, de spanningsverdeling verbetert en de kosten verlaagt. Inconsistente of niet-uniforme wanddiktes kunnen leiden tot kromtrekken, verzakkingen, krimp, korte schoten of holtes in spuitgegoten onderdelen.

De ideale wanddikte van een onderdeel hangt af van de grootte, geometrie en structurele en esthetische vereisten. Voor de beste resultaten raden we aan dat de wanddikte voor spuitgegoten onderdelen tussen 1-4 mm is. Het is mogelijk om wanden van verschillende diktes te hebben bij het maken van onderdelen met urethaangietwerk, hoewel u tijdens het uitharden enige krimp of vervorming kunt ervaren. Voor beide processen is het het beste om de wanddikte onder de 5 mm te houden.

Alle uitsteeksels of inkepingen die voorkomen dat u uw onderdeel zonder schade uit een mal uit één stuk kunt werpen, worden als ondersnijdingen beschouwd. In sommige gevallen kunnen verzonken oppervlakken, groeven en overhangende kenmerken het ontvormen bemoeilijken en uw onderdeel beschadigen. Andere keren zullen deze functies geen schade aanrichten. Het hangt af van hoe je deze functies en je component hebt ontworpen en georiënteerd.

Ondersnijdingen

De impact van ondersnijdingen hangt ook af van uw productiemethode. Dankzij de flexibiliteit die urethaan gietsiliconen biedt, kunt u het gereedschap eenvoudig uit de weg buigen en uitrekken om uw onderdeel vrij te geven als u een ondersnijding heeft. Hetzelfde kan niet gezegd worden van het metalen gereedschap dat wordt gebruikt bij het spuitgieten, dat veel minder flexibel is. Uw fabrikant moet mogelijk acties toevoegen, een gat of gleuf in uw mal maken, of uw mal opnieuw ontwerpen met functies die evenwijdig zijn aan de as waar de mal zich scheidt om ervoor te zorgen dat uw onderdeel kan worden uitgeworpen. Dit resulteert in complexere en duurdere tooling.

Ontwerp voor productie met Fast Radius

Of u nu kiest voor urethaangieten of spuitgieten, de integratie van DFM in het ontwerpproces zal uw kosten per onderdeel verlagen en tijd besparen. Door bij het ontwerpen rekening te houden met uw fabricagemethode, toleranties, wanddiktes en ondersnijdingen, kunt u verkeerde uitlijning van onderdelen minimaliseren en het productieproces optimaliseren.

Welk productieproces u ook kiest, Fast Radius kan u helpen bij het ontwerpen voor maakbaarheid om ervoor te zorgen dat u tevreden bent met de kwaliteit en kosten van het eindproduct. Ons team van experts kan u adviseren over de juiste toleranties en wanddiktes of u helpen bepalen welke undercut-oplossing het meest geschikt is voor uw ontwerp. Neem vandaag nog contact met ons op om aan de slag te gaan.

Industriële technologie

- Gids voor laagvolume spuitgieten

- Wat is reactie-spuitgieten?

- Gegoten versus spuitgieten

- Thermovormen versus reactie-spuitgieten (RIM)

- Spuitgieten versus reactie-spuitgieten (RIM)

- Gietvormen versus reactie-spuitgieten

- Matrijsgieten versus spuitgieten

- Wanneer is vacuümgieten geschikter dan spuitgieten?

- Spuitgietpoortontwerp:een ultieme gids voor kunststofproductie

- Aluminium spuitgieten in productproductie

- Precisie gietgids