Ontwerpvereiste van SMT-printplaten Deel één:Bonding Pad-ontwerp van enkele gewone componenten

Rechthoekige SMC (surface mount component) of SMD (surface mount devices)

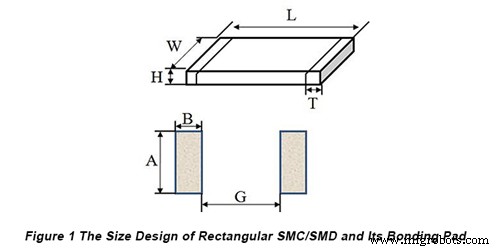

Het formaatontwerp van rechthoekige SMC of SMD wordt weergegeven in Afbeelding 1 hieronder.

Rechthoekige SMC (surface mount component) of SMD (surface mount devices)

Het formaatontwerp van rechthoekige SMC of SMD wordt weergegeven in Afbeelding 1 hieronder.

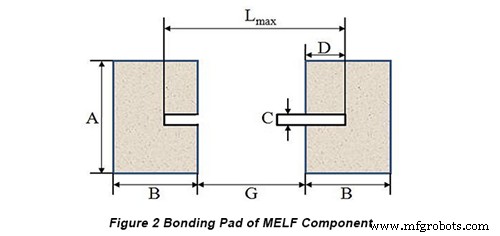

De groefdiepte van de wrijfgroefverbindingspad wordt berekend op basis van de formule (eenheid:mm):

Opmerking:Lmax verwijst naar de maximale lengte van de componentschaal; B verwijst naar de lengte van het verbindingskussenpatroon; G verwijst naar de afstand tussen twee bindingspadpatronen; D verwijst naar de diepte van het hechtpad van de wrijfgroef; C verwijst naar de breedte van de wrijfgroefverbindingskussen waarvan de waarde over het algemeen is ingesteld op 0,3 ± 0,05 mm.

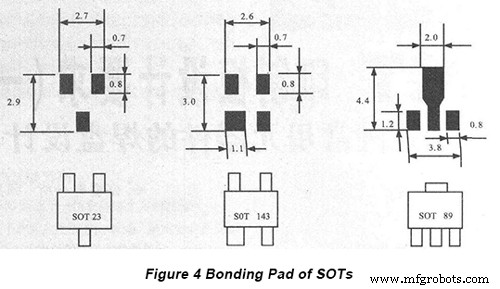

SOT (kleine omtrektransistor)

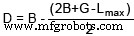

De ontwerpvereiste van een enkelpolig verbindingskussen wordt getoond in afbeelding 3.

Voor SOT's moet de hart-op-hart afstand tussen de bonding-pads gelijk zijn aan die tussen de leads en moet de afmeting naast elke bonding-pad worden vergroot met ten minste 0,35 mm, zoals weergegeven in afbeelding 4.

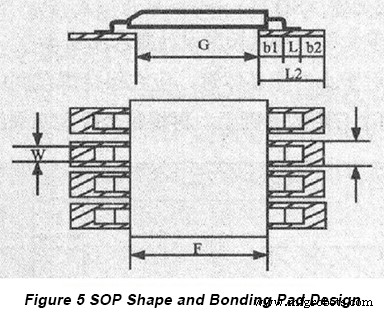

SOP- en QFP-componenten

Omdat de pinnen van SOP en QFP allemaal vleugelvormig zijn, wordt de grootte van de bonding pads op dezelfde manier berekend. Over het algemeen is de breedte van het verbindingskussen de helft van de hart-op-hart afstand van de aangrenzende pen en de waarde van de lengte van het verbindingskussen is 2,5 ± 0,5 mm.

De vorm van de SOP en het ontwerp van het verbindingskussen worden weergegeven in Afbeelding 5 hieronder.

• De hart-op-hart afstand tussen bonding pads is hetzelfde als die tussen pinnen.

• Het algemene principe van het ontwerp van een verbindingskussen voor een enkele pin is:

- een. W2≤W wanneer de afstand tussen de pinnen van de componenten niet meer is dan 1,0 mm;

- b. W2≥ 1,2 W wanneer de afstand tussen de pinnen van componenten niet minder is dan 1,27 mm.

- c. L2 =L + b1 + b2; b1 =b2 =0,3-0,5 mm.

• De afstand tussen twee parallelle bonding pads wordt berekend op basis van formule (eenheid:mm):G =F - K.

Opmerking:G is de afstand tussen 2 bonding pads; F is de pakketgrootte van de componentshell; K is de constante waarvan de waarde gewoonlijk wordt ingesteld op 0,25 mm.

• De shells van SOP's worden meestal in twee typen verdeeld:wide body en narrow body. De waarde van G is respectievelijk 7,6 mm en 3,6 mm.

De grootte van het QFP-verbindingskussen en het soldeermasker staat in onderstaande tabel:

| Aantal leads | Formaat hechtkussen | Soldeermasker maat | Geconfigureerde legenda | |||

|---|---|---|---|---|---|---|

| een | b | c | d | e | ||

| 64 | 1.0 | 0,6 | 0,18 | 0,2 | 0,135 |  |

| 80 | 0,8 | 0,5 | 0,2 | 0,13 | 0,085 | |

| 100, 160 | 0,65 | 0.35 | 0.3 | 0,13 | 0,085 | |

| 48, 208 | 0,5 | 0.3 | 0.3 | 0,1 | 0,05 | |

| 224 | 0,4 | 0,22 | 0,22 | 0,08 | 0,05 | |

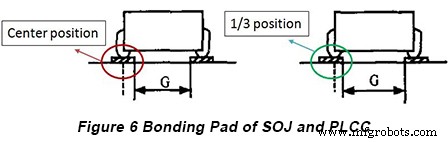

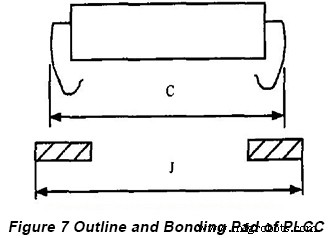

SOJ en PLCC

• Pinnen van SOJ en PLCC zijn J-vormig met een typische hart-op-hart afstand tussen pinnen van 1,27 mm en hetzelfde patroon van de hechtpads.

• Ontwerp van hechtkussen

a. De breedte van het verbindingskussen voor een enkele pin ligt over het algemeen in het bereik van 0,50-0,80 mm, terwijl de lengte van het verbindingskussen van 1,85-2,15 mm.

b. Het midden van de pinnen moet zich tussen een derde van de binnenkant van de vorm van het verbindingskussen en het midden van het verbindingskussen bevinden, zoals weergegeven in afbeelding 6.

c. De afstand tussen twee parallelle verbindingskussens van SOJ (G) is over het algemeen 4,9 mm.

d. De afstand tussen twee parallelle verbindingskussens van PLCC wordt berekend op basis van de volgende formule J =C + K zoals weergegeven in figuur 7.

Opmerking:J verwijst naar de aangegeven afstand van de vorm van het verbindingskussen; C verwijst naar de maximale pakketgrootte van PLCC; K verwijst naar de constante waarvan de waarde over het algemeen is ingesteld op 0,75 mm.

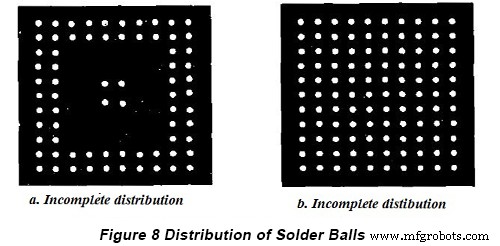

BGA (ball grid array)

• Classificatie en kenmerken van BGA

a. BGA verwijst naar het pakkettype waarin de balrasterarray is ingesteld als I/O-uitgangsterminal aan de onderkant van componenten. Het kan worden ingedeeld in de volgende typen:PBGA (plastic ball grid array), CBGA (ceramic ball grid array), TBGA (tape ball grid array) en μBGA (chipschaalpakket BGA). De omtrekgrootte van BGA ligt in het bereik van 7-50 mm.

b. PBGA is het meest voorkomende BGA-pakkettype met PCB-substraat als drager. De afstand tussen soldeerballen van PBGA is 1,50 mm, 1,27 mm en 1,0 mm, terwijl de diameter van soldeerballen 1,27 mm, 1,0 mm, 0,89 mm en 0,762 mm kan zijn.

c. De soldeerballen aan de onderkant van BGA hebben twee soorten distributie:onvolledige distributie en volledige distributie, zoals weergegeven in figuur 8.

• Ontwerpprincipe van BGA bonding pad

a. Het ontwerp is uitgevoerd volgens de verdeling van de BGA-bodemsoldeerballen. Het is vereist dat elk middelpunt van elke soldeerbal compatibel is met het soldeerbalcentrum van de overeenkomstige soldeerbal aan de onderkant van de BGA-component.

b. De bindingsvorm van elke soldeerbal is een volle cirkel en de maximale diameter van de PCB-pad is hetzelfde als de paddiameter van de soldeerballen aan de onderkant van BGA-componenten. De minimale diameter van de PCB-pad wordt echter verkregen door de paddiameter aan de onderkant van de BGA-component minus de nauwkeurigheid van de montage. bijv. als de paddiameter aan de onderkant van BGA 0,89 mm is en de montagenauwkeurigheid 0,1 mm of zo is, ligt de minimale diameter van de PCB-pad in het bereik van 0,89-0,2 mm.

c. De grootte van het soldeermasker moet 0,1-0,15 mm groter zijn dan die van het hechtkussen.

d. Doorgaande gaten moeten worden geblokkeerd door diëlektrisch materiaal of geleidende gel na galvaniseren en de hoogte mag niet meer zijn dan de hoogte van het kussen.

e. Zeefdrukpatroon moet worden gegenereerd op de 4 hoeken van de zijgang van de BGA-component en de lijnbreedte van zeefdruk ligt tussen 0,2-0,25 mm.

Heeft u SMT PCB-productievereisten? Bereik PCBCart voor een gratis SMT PCB-offerte vandaag!

PCBCart produceert sinds onze oprichting in 2005 SMT-PCB's voor wereldwijde bedrijven van elke omvang. We staan bekend om onze hoogwaardige pcb-fabricage- en assemblage-expertise en constante professionele ondersteuning. We zijn trots op onze 99%+ klanttevredenheid! Bereik ons vandaag nog voor een gratis en vrijblijvende offerte voor uw SMT PCB-project!

Handige bronnen

• Elementen die zorgen voor een uitstekend PCB-padontwerp voor QFN

• Ontwerpvereisten van SMT-printplaten, deel twee:instellingen van pad-trace-verbinding, doorgaande gaten, testpunt, soldeermasker en zeefdruk

• Ontwerpvereiste van SMT-PCB's, deel drie:ontwerp van componentlay-out

• Ontwerpvereiste van SMT-PCB's, deel vier:Mark

• Full-feature PCB-productieservice van PCBCart - Meerdere opties met toegevoegde waarde

• Geavanceerd PCB-montageservice van PCBCart - Start vanaf 1 stuk

Industriële technologie

- Pathfinder

- Plaatsing van SMT-componenten voor PCB's

- Ontwerp voor het vervaardigen van PCB's

- De voordelen van prototypen van PCB's

- Surface Mount-technologie – waar gaat het allemaal om?

- PCB-ontwerpvereiste voor smartphones

- Vereisten voor stencilontwerp voor QFN-componenten voor optimale prestaties van PCBA

- Belangrijke ontwerprichtlijnen voor de fabricage en assemblage van PCB's - Deel I

- Belangrijke ontwerprichtlijnen voor de fabricage en assemblage van PCB's - Deel II

- Processen die betrokken zijn bij de productie van 4 gelaagde PCB's - Deel 1

- Ontwerpoverwegingen bij het selecteren van rigide flex-PCB's