Verminder inactieve tijd, verhoog de winst

Productiviteit zorgt voor winst, dus als uw bedrijfsmiddelen en mensen niet aan het werk zijn, laat u geld op tafel liggen.

Een manier om de productiviteit en winst te verhogen, is door de inactieve tijd te verminderen. Maar voordat u dat kunt doen, moet u de verschillende oorzaken en praktische oplossingen van inactieve tijd begrijpen.

Definitie van inactieve tijd

Inactieve tijd is wanneer uw mensen en middelen klaar, bereid en in staat zijn om te werken, maar dat zijn ze niet. Een manier om aan 'inactief' te denken, is als het tegenovergestelde van productief. Als ze inactief zijn, kan uw team produceren, maar dat is niet het geval.

Dus in eerste instantie lijkt inactieve tijd veel op downtime. Maar er zijn cruciale verschillen, en ze houden verband met de redenen achter het gebrek aan productiviteit.

Inactieve tijd versus geplande uitvaltijd versus ongeplande uitvaltijd

Met inactieve tijd zouden mensen en activa kunnen werken in plaats van stil te zitten. Maar met downtime is productiviteit niet eens mogelijk.

Voor geplande uitvaltijd zijn de activa offline omdat het onderhoudsteam eraan werkt als onderdeel van het geplande PM-programma. Ze kunnen visuele inspecties uitvoeren, vloeistofniveaus controleren, sensoren kalibreren of uitlijningen aanpassen.

Voor ongeplande uitvaltijd is dit hetzelfde resultaat, maar om een andere reden. Nu werkt het onderhoudsteam aan het activum vanwege een storing. Hier kunnen ze een opgeblazen pakking vervangen, kapotte onderdelen verwisselen of een lek dichten.

Voorbeelden van inactieve tijd

Op de fabrieksvloer staat een apparaat stil terwijl de apparatuur ervoor in de productielijn wordt afgewerkt. De machine die bouten plaatst en vastdraait, kan bijvoorbeeld niet draaien totdat de machine die de vereiste gaten boort klaar is.

Maar je kunt ook vrije tijd hebben voor mensen. In de frontoffice is er sprake van inactiviteit wanneer een medewerker wacht tot het kopieerapparaat is opgewarmd of tot dat kwartaalrapport-pdf-bestand wordt gedownload van de bedrijfsservers.

Specifiek voor een onderhoudstechnicus kunnen ze werkeloos wachten tot iemand anders klaar is voordat ze kunnen beginnen. Dus als een onderhoudssupervisor een asset moet vergrendelen en taggen voordat de technicus er veilig aan kan werken, terwijl de supervisor aan het werk is, is die onderhoudstechnicus dat niet.

Veelvoorkomende oorzaken van inactieve tijd voor activa en apparatuur

De definitie van inactieve tijd roept een voor de hand liggende vraag op:als ze klaar, bereid en in staat zijn om productief te zijn, waarom zitten de mensen en middelen van de organisatie dan stil? Het antwoord is dat ze wachten. In feite kunt u "wachttijd" en "inactieve tijd" door elkaar gebruiken.

Maar wat zit er achter het wachten?

In sommige gevallen is inactieve tijd ingebouwd in het proces. In het voorbeeld van de machines die gaten boren en schroeven inbrengen, moet de eerste machine altijd klaar zijn voordat de tweede kan starten.

In andere gevallen is het een tijdelijke operationele inefficiëntie. U bent bijvoorbeeld misschien beter in het produceren van een product dan in het midden van een sneeuwstorm te distribueren. Hier moet u uw productielijn stationair laten draaien zodra het magazijn vol staat met producten die wachten om te worden verzonden. Of, als een lokale overstroming de elektriciteit uitschakelt, blijven uw activa inactief totdat de stroom weer wordt ingeschakeld.

In nog andere gevallen is de inactieve tijd het gevolg van slechte algemene onderhoudspraktijken. Wanneer een activum zonder waarschuwing offline gaat, wordt elk ander activum op en neer in de rij inactief. Ze zijn niet kapot, maar ze werken niet.

Zie het op deze manier:wanneer u verzuimt de bandenspanning van uw auto te controleren, wat uiteindelijk leidt tot een lekke band, hoeft u alleen de band te repareren, maar totdat u dat doet, staat de hele auto stil. Je hebt misschien een tank vol benzine en een perfect afgestelde motor, maar je gaat nergens heen. Dit is vooral frustrerend als je veel geld hebt geïnvesteerd in alle andere delen van de auto, maar slechts één band bederft.

Formule om inactieve tijd te berekenen

Het is een simpele formule als je eenmaal de juiste cijfers hebt. Neem de geplande productietijd en trek de werkelijke productietijd af. Het verschil tussen die twee getallen is de inactieve tijd.

Als een asset was gepland om acht uur te draaien, maar slechts zeven en een half, had je 30 minuten inactieve tijd.

Het hangt af van uw branche, maar deze cijfers zijn niet verrassend. Het kost tijd om de machine op te starten en alles klaar te maken. Tijdens de dienst kan het activum inactief blijven wachten op grondstof of gedeeltelijk verwerkte onderdelen van eerder in de productielijn. Er kan een ploegenwissel zijn geweest of de operator heeft het activum snel offline gehaald om op te schonen of aanpassingen door te voeren.

We kunnen teruggaan naar de auto-analogie om een beter begrip te krijgen van hoe dit werkt. Als je op een kaart kijkt, kun je in kaart brengen hoe lang het zou duren om van punt A naar B te komen. Je hoeft alleen maar naar de afstand en je geschatte gemiddelde snelheid te kijken.

Maar het duurt altijd wat langer voordat je er bent. Je hebt tijd nodig om naar de auto te gaan en hem te starten. Onderweg zijn er verkeerslichten en stopborden. Mogelijk zijn er zelfs omleidingen. In het ergste geval moet je onderweg stoppen om te tanken. Als je dan aankomt, moet je nog steeds van de parkeerplaats naar je bestemming lopen, wat ook tijd kost.

Verminder inactieve tijd versus elimineer inactieve tijd

De eerste stap naar succes is het stellen van het juiste doel, en in dit geval betekent dat dat u moet begrijpen dat u niets kunt doen aan inactieve tijd. Er zijn altijd factoren waar je geen controle over hebt. En er zijn altijd goede redenen om activa stil te laten staan. Uiteindelijk wilt u dat operators een vast schema bijhouden van schoonmaken, aanpassen en dubbel controleren of alles correct is ingesteld. Je moet in staat zijn om pauzes in te plannen en nieuwe operators aan te trekken, zodat niemand 18 uur per dag hoeft te werken.

Dat gezegd hebbende, wanneer uw inactieve tijd een direct gevolg is van een slechte planning of uitvoering, kunt u stappen ondernemen om deze te verminderen. Onthoud dat, kijkend naar de strikte definitie van inactieve tijd, dit het tegenovergestelde is van productiviteit. Je zou geld kunnen verdienen, maar dat doe je niet.

Hier zijn enkele algemene stappen die u kunt nemen om de inactieve tijd te verminderen.

Stel de juiste mensen de juiste vragen

Wie kent uw faciliteiten het beste? De mensen die er werken. Als u op zoek bent naar manieren om de inactieve tijd te verminderen, praat dan met mensen langs het organigram om de meest voorkomende oorzaken te vinden en op te lossen.

In veel gevallen kunnen onduidelijke werkinstructies leiden tot inactiviteit, omdat een deel van de lijn moeite heeft om precies te begrijpen wat ze zouden moeten doen. Of het kan een slordige of onvolledige stuklijst (BOM) zijn. Je kunt een stuklijst zien als een soort recept voor het verzamelen en gebruiken van de juiste combinaties van onderdelen om een product te maken. Terwijl operators bezig zijn tijd te verspillen aan het uitwerken ervan, zit iedereen stroomafwaarts van hen stil.

In sommige gevallen kan het hamsteren van gereedschap leiden tot inactiviteit. Hier domineert één groep medewerkers het gebruik van de beschikbare onderdelen en tools, zelfs degene die ze momenteel niet nodig hebben, waardoor anderen hun taken niet kunnen voltooien.

Efficiënte werkstations aan een ketting met de juiste transit- en cyclustijden

Begin door naar elk werkstation te kijken. Ziet het eruit als een chirurgisch theater met alle schone, werkende gereedschappen mooi ingedeeld? Er moet een logische volgorde zijn naar waar ze zijn, en als je eenmaal een plaats voor alles hebt, zou alles op zijn plaats moeten zijn.

Zodra u de werkstations hebt uitgewerkt, kunt u ze aan elkaar koppelen voor maximale efficiëntie. Als een onderdeel bijvoorbeeld drie minuten duurt op Station A, maar slechts één minuut op Station B, wat voor invloed heeft dat dan op Station C? En hoeveel tijd kost het om dat deel tussen stations te verplaatsen? U moet uw afzonderlijke stations correct instellen en vervolgens zorgvuldig ten opzichte van elkaar positioneren om de gedeeltelijke transittijd te verminderen.

Verminder de inactieve tijd met CMMS-software

En net als bij die andere onderdelen van uw bedrijf, kunt u de inactieve tijd verminderen door uw onderhoudsworkflows te verbeteren. En bij elke stap maakt een goed CMMS alles sneller, gemakkelijker en betrouwbaarder. Het onderhoudsteam krijgt meer gedaan voor minder geld.

Leg zwaarbevochten knowhow vast en standaardiseer uw SOP's met sjablonen

De eerste stap was het stellen van de juiste vragen aan de juiste mensen, en ook hier loont het om met de experts te praten:de mensen die onderhoud plegen aan uw assets en equipment.

Het probleem:veel onderhoudsteams lopen te veel risico op sleutelfiguren, waarbij het verliezen van een of twee technici de rest van het team uitschakelt. Het probleem is dat alle essentiële kennis over hoe de activa werken en hoe ze te repareren, vastzitten in de hoofden van een paar leden van het team. Verlies ze door verandering van baan of pensionering, en al die kennis loopt met hen de deur uit.

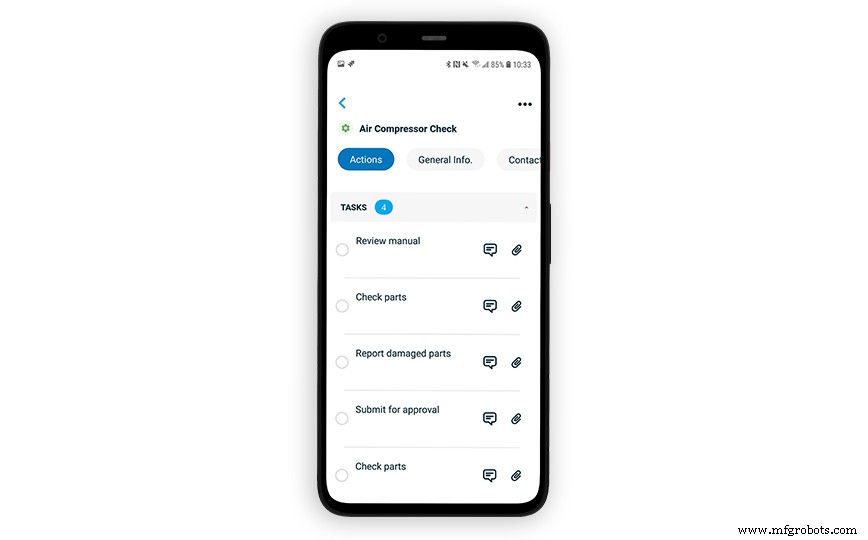

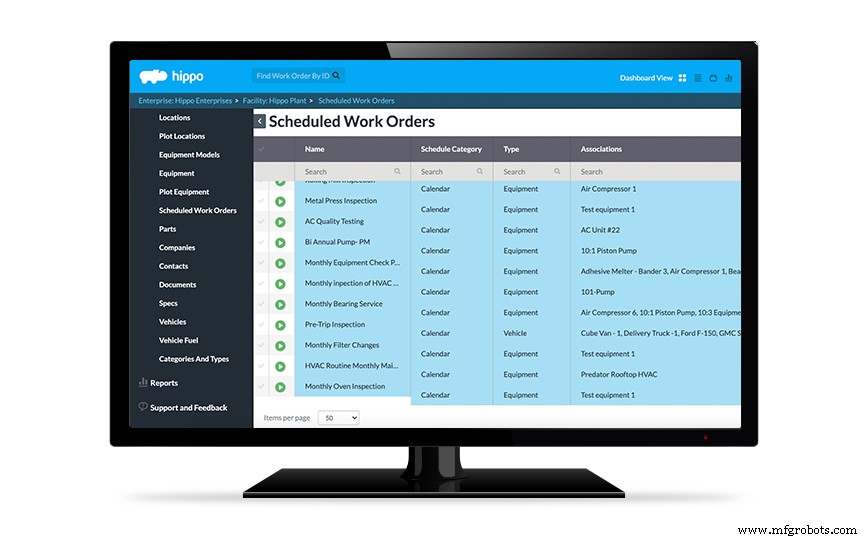

De oplossing:verplaats al die zwaarbevochten onderhoudskennis naar een CMMS-oplossing waar het veilig, beveiligd en toegankelijk is. Voor al uw belangrijkste en meest voorkomende onderhoudsinspecties en -taken, maakt het team sjablonen met stapsgewijze instructies en checklists. Nu kan al deze informatie met slechts een paar klikken worden toegevoegd aan digitaal preventief onderhoud en on-demand werkbonnen.

De voordelen:het onderhoudsteam kan dingen sneller en beter oplossen omdat ze de beste werkwijzen volgen. En dingen blijven meestal vast als de techneuten de juiste tools en technieken gebruiken.

Dat soort consistentie is nuttig, zelfs als techneuten het altijd bij het verkeerde eind hebben. Wanneer het team terug moet gaan om een reparatie uit te voeren, is het gemakkelijker voor hen als iedereen hetzelfde werk op dezelfde manier heeft gedaan. Omdat er minder variabelen zijn, is het gemakkelijker om het problematische proces op te sporen en bij te werken.

Een PM-programma instellen, plannen en volgen om uitvaltijd te verminderen

Hoewel het waar is dat uitvaltijd anders is dan inactieve tijd, zijn de twee met elkaar verbonden. Wanneer Asset A onverwacht offline gaat, staat Asset B tot en met Asset Z plotseling stil. Minder ongeplande downtime betekent minder inactieve tijd.

Met een PM-programma kan het onderhoudsteam eenvoudig instellen, plannen en volgen, ze kunnen kleine problemen vinden en oplossen voordat ze de kans krijgen om uit te groeien tot dure problemen die de lijn afsluiten, waardoor alle andere activa inactief worden.

Maar het is meer dan alleen het vinden en maken van kleine reparaties. Bij preventief onderhoud plant de onderhoudsafdeling alles van tevoren in, waardoor ze ervoor kunnen kiezen om het werk te doen wanneer dat het minst storend is. In plaats van noodreparaties midden in een dienst uit te voeren, kunnen ze tussen productieruns door aan activa en apparatuur werken.

En omdat ze de benodigde gereedschappen, onderdelen en materialen van tevoren kennen, komen ze al voorbereid aan met alles wat ze nodig hebben om snel te werken. Het onderhoudsteam weet bijvoorbeeld dat het volgende week smeermiddel gaat testen en toevoegen aan Asset A. Tegenwoordig controleren ze de inventaris van onderdelen en materialen dubbel en ontdekken ze dat ze meer smeermiddel nodig hebben. Doordat ze de inkooporder een week van tevoren kunnen versturen, komt alles binnen voordat het team het nodig heeft.

Ze besparen zichzelf de frustratie dat ze niet hebben wat ze nodig hebben. En ze besparen u de kosten van zowel een spoedlevering als een stationaire productielijn.

Beknopte samenvatting

Inactieve tijd is wanneer uw mensen en bedrijfsmiddelen niet werken, ook al zouden ze dat wel kunnen zijn. Het is anders dan downtime, wanneer uw bedrijfsmiddelen niet productief kunnen zijn, hetzij voor gepland onderhoud, hetzij vanwege een onverwachte storing. U kunt inactieve tijd niet elimineren, maar u kunt wel stappen ondernemen om deze te verminderen. Begin met te kijken hoe u uw bedrijfsmiddelen en werkstations organiseert, met de nadruk op ergonomie en cyclustijden. Het opzetten van de onderhoudsafdeling met een moderne CMMS-oplossing helpt ook om de inactieve tijd te verminderen. Omdat er een directe relatie is tussen inactiviteit en uitvaltijd, helpt het implementeren van een PM-programma u de productiviteit en winst te verhogen.

Help uw organisatie de volgende stap te zetten

Klaar om de inactieve tijd te verminderen?

Hippo is hier om u te helpen dit te realiseren met de juiste CMMS-oplossing, inclusief het beantwoorden van uw vragen over onderhoudsstrategieën (en al het andere met betrekking tot onderhoud), u helpen bij het boeken van een live softwaredemo of zelfs het opzetten van een gratis proefversie.

Industriële technologie

- Thermo King biedt technische tips om de efficiëntie van apparatuur te verhogen

- Verminder knelpunten met 5 eenvoudige tools

- HMI/SCADA om de efficiëntie te verhogen en de kosten te verlagen

- 10 eenvoudige stappen om de reparatietijd van de machine te verkorten

- Hard draaien gebruiken om de slijptijd te verkorten

- Vier-assige VTL kan de bewerkingstijd verkorten

- Palletwisselaars verkorten de insteltijd

- Hoe u de omsteltijd kunt verkorten met SMED en standaardwerk?

- Industrie:verkort de omsteltijd

- Hoe u uitvaltijd kunt verminderen en de productiviteit kunt verhogen?

- Hoe u de trainingstijd voor robotlassen kunt verkorten?