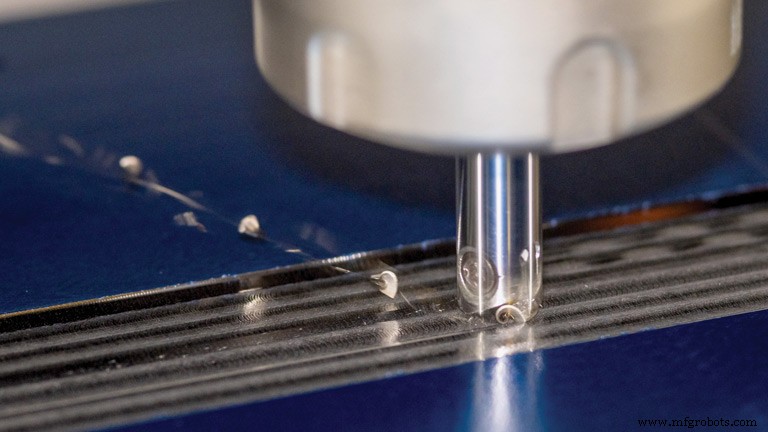

Of het nu gaat om hakselen of afwerken, frezen zijn klaar voor de taak

Er is een type, geometrie en coating voor vrijwel elke toepassing of elk materiaal

Vingerfrezen zijn ontworpen om werkplaatsen van elke omvang te helpen de standtijd en productiviteit te maximaliseren en de uitvaltijd te verminderen, of het nu gaat om het opzuigen van grote hoeveelheden materiaal of het produceren van fijne oppervlakteafwerkingen op materialen zo divers als gehard staal voor matrijzen en matrijs, hittebestendige superlegeringen voor ruimtevaart, titanium en Inconel voor medische toepassingen.

Bewerkingen omvatten frezen, gaten maken, boren en ruimen, profileren, contouren en multifunctionele bewerkingen met combinatiegereedschappen. De beste oplossingen zijn afhankelijk van de zorgvuldige aandacht voor onder andere de selectie van indexeerbaar of volhardmetaal, geometrie, snijgereedschapmateriaal, coatings en randvoorbereiding. Hier is een selectie van de product- en technologiekeuzes die beschikbaar zijn bij toonaangevende fabrikanten van vingerfreesgereedschappen.

Indexeerbare gereedschappen, volhardmetalen gereedschappen

Ingersoll Cutting Tools, Rockford, Illinois, biedt een breed scala aan gereedschapsopties voor vingerfrezen, waaronder zowel volhardmetalen 90o kogelneus, kogelneus en hi-feed typen als indexeerbare vingerfrezen in modulaire en integrale schachtstijlen. Ingersolls brede aanbod van vingerfreesproducten stelt haar klanten in staat te kiezen uit vele gereedschapsgeometrieën die zijn ontworpen voor optimale prestaties in verschillende snijomstandigheden en toepassingen.

“Onze klanten worden geconfronteerd met veel dagelijkse uitdagingen op het gebied van tooling. Ze omvatten de noodzaak om de standtijd van het gereedschap te maximaliseren, de productiviteit te maximaliseren en de uitvaltijd te verminderen”, zegt William Fiorenza, productmanager, matrijs en matrijs. “We pakken deze drie uitdagingen aan door nauw samen te werken met klanten, door meer te weten te komen over hun toepassingen en door een grondig inzicht te krijgen in snijomstandigheden, bewerkingsmogelijkheden en apparatuurbeperkingen. De volgende stap is om tooling-aanbevelingen te geven die aansluiten bij de toepassing.”

Ingersoll heeft vier nieuwe vingerfreesfamilies geïntroduceerd, drie indexeerbare en één volhardmetaal. Ze omvatten de onlangs geïntroduceerde NanoFeed-freeslijn; de HiPosSFeedV 05 wisselplaten serie 90o hoekfrees &hoge voeding molens; de GoldSFeed 04 wisselplaten serie hoge voeding molens; en de nieuwe RhinoRounds volhardmetalen vingerfreeslijn. De drie productlijnen met indexeerbare wisselplaten volgen de trend naar het aanbieden van indexeerbare gereedschappen in kleinere diameters, variërend van 0,236" (6 mm) tot 1,25" (31,75 mm). Dit wordt bereikt door het gebruik van kleinere IC-inzetstukken (4, 5, 6 en 8 mm). Deze kleinere wisselplaten maken indexeerbare snijopties met een hogere dichtheid mogelijk, legde Fiorenza uit.

De NanoFeed-freeslijn met hoge voeding is verkrijgbaar in acht freeslichamen, vier stalen en vier gesoldeerde volhardmetalen versies die extra stijfheid bieden. NanoFeed heeft een inloophoek van 20o, een enkelbladig ontwerp met hoge invoer dat gebruik maakt van ingeperste koelmiddelkanalen om nauwkeurig lucht of koelmiddel naar de snijkant te transporteren.

De NanoFeed 20o snijkant biedt een 3× voedingssnelheidvermenigvuldiger. De zijwanden van het inzetstuk zijn iets naar achteren getrokken om extra spaanafvoer van de zijwand te bieden. De maximale DOC is 0,5 mm voor de 8 mm-inzet en 0,3 mm voor de 6 mm. NanoFeed is momenteel verkrijgbaar in hardfreessoort IN2504.

"Zeer gebruikelijke afrondingsradiusafmetingen die door ontwerpers worden gebruikt bij het ontwerpen van onderdelen zijn 0,125, 0,250 en 0,375" [3,175, 6,35, 9,5 mm.] Freesmachines met indexeerbare wisselplaat en kleinere IC-afmetingen zoals de NanoFeed 6 mm en 8 mm kunnen zeer nuttig zijn. Bij het frezen van een afrondingsradius die zich in dezelfde as als het gereedschap bevindt, kan een maat-voor-maat snijconditie bestaan als de freesradii en de deelfiletradii hetzelfde zijn.

"Een gereedschap met een diameter van 0,375" [9,5 mm] die een afrondingsradius van 0,1875" [4,76 mm] freest, zou bijvoorbeeld maat voor maat zijn. Dit bevordert niet een goede of optimale snijconditie”, aldus Fiorenza. "Een betere oplossing zou zijn om die afrondingsradius van 0,1875" te frezen met een gereedschap met een kleinere diameter, zoals een gereedschap met een diameter van 8 mm en een radius van 4 mm. Hierdoor zou het gereedschap de hoekradius beter kunnen aandrijven tijdens het frezen. De snijactie zou vrijer zijn met minder gebabbel,” legde Fiorenza uit.

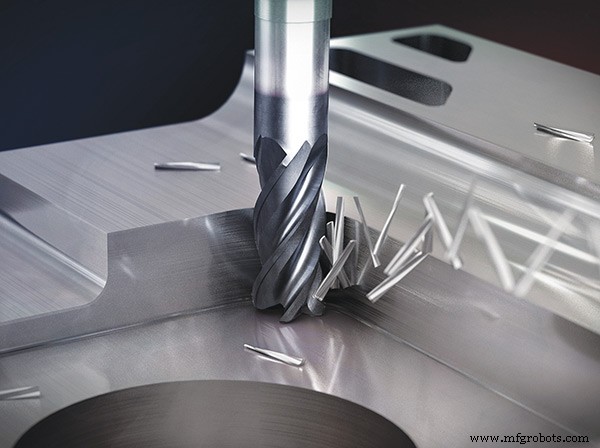

Ingersolls nieuwe lijn van vijf-, zes- en zeven-spaaks volhardmetalen RhinoRound-vingerfrezen met variabele spoed zijn ontworpen voor semi-finish, finish en zeer efficiënte bewerkingstoepassingen waarbij meer groeven een hogere productiviteit opleveren. Deze gereedschappen blinken uit in materialen met een hogere hardheid van 28 HRc en hoger, waaronder staal, roestvast staal, gietijzer en legeringen voor hoge temperaturen.

Het ontwerp met variabele spoed vermindert trillingen wanneer meerdere groeven in het werkstuk worden gebruikt en zorgt volgens Ingersoll voor een combinatie van verminderde snijkrachten en uitstekende spaanafvoer. De RhinoRound RE1- en REB-serie gereedschappen zijn verkrijgbaar met opties voor groeflengte en hoekradii. De gereedschappen voor vijf en zes fluiten zijn ook verkrijgbaar als kogelneusgereedschappen. Elk gereedschap heeft een excentrische slijping die zeer goed presteert in matig harde materialen, en ze zijn allemaal gemaakt met een submicron substraat voor een goede taaiheid en slijtvastheid. Alle RhinoRounds worden geleverd in de kwaliteit IN2205, een nano-gelaagde PVD-TiAlCN met een unieke poederblauwe kleur.

Oplossingen komen overeen met materiële uitdagingen

Emuge-Franken USA, met hoofdkantoor in West Boylston, Mass., biedt expertise en oplossingen voor vingerfreestoepassingen en ondersteunt de bewerking van moeilijke materialen.

TiNox-Cut-vingerfrezen zijn bijvoorbeeld ontworpen voor hoogwaardige bewerking van veeleisende materialen zoals inconel/nikkellegeringen, titanium en roestvrij staal. De vingerfrezen zijn gemaakt van eersteklas ultrafijne microkorrel volhardmetaal met een maximale transversale breuksterkte voor toepassingen met hoge impact, wat indrukwekkende resultaten oplevert in vergelijking met conventionele vingerfrezen, volgens Dan Doiron, manager freesproducten van Emuge-Franken USA. “Geavanceerde PVD-aangebrachte meerlaagse coatings zijn bestand tegen extreme hitte en bieden een uitstekende slijtvastheid voor een langere standtijd. De gereedschapsgeometrie is ontworpen om minimale trillingen te produceren bij het bewerken van taaie materialen,” zei hij.

"We hebben onlangs met een klant samengewerkt om de standtijd te verbeteren en de cyclustijd van onderdelen te verkorten bij het frezen van 400 roestvrijstalen onderdelen met een hardheid van 40 Rc", aldus Doiron. "Na het beoordelen van hun toepassing en huidige vingerfrezen, hebben we TiNox Trochoidal vingerfrezen aanbevolen en waren we in staat om de cyclustijd te halveren van twee uur naar een uur en de standtijd met 5× te verlengen." Bovendien meldde Doiron dat de nieuwe oplossing 88 procent aan jobkosten heeft bespaard, omdat hoewel de Emuge-oplossing bijvoorbeeld hogere kosten per gereedschap heeft, er slechts 16 Emuge-Franken-vingerfrezen nodig zijn in vergelijking met 200 van de originele gereedschappen .

Emuge-Franken TiNox Trochoïdale vingerfrezen hebben een combinatie van gepatenteerde TiN/TiALN-coating en een spaanbrekende snijkant die spanning en trillingen vermindert bij het bewerken van moeilijke materialen zoals roestvrij staal en titanium. De spaanbrekerrandfunctie is ontworpen om de lengte van de geproduceerde spaan te verminderen tot kleinere segmenten, waardoor spaanafvoer gemakkelijker wordt, met name bij toepassingen met diepe zakken. Alle gereedschappen worden met koelvloeistof gevoed voor maximale prestaties.

Ontworpen voor trochoïdaal frezen via de overlappende beweging van cirkelvormige paden, kunnen deze gereedschappen meer dan 30 procent sneller voorbewerken en afwerken dan standaardontwerpen, terwijl ze de standtijd aanzienlijk verlengen, aldus het bedrijf.

Ontworpen voor vrijwel alle materialen en toepassingen, Emuge -Franken's TOP-Cut VAR High Performance frezen van hardmetaal met variabele spiraal hebben een geometrie en coating waardoor ze even effectief zijn in meerdere jobshop-toepassingen als in uitdagende productie-snijbewerkingen.

Volgens Emuge-Franken hebben TOP-Cut VAR vingerfrezen unieke groef- en profielgeometrieën die zijn geoptimaliseerd voor een lange standtijd en superieure prestaties bij zowel voor- als nabewerkingstoepassingen. Variabele spiraalgroeven zorgen voor uitgebreide trillingsdemping en zijn nauwkeurig geslepen met geavanceerde randvoorbereiding om de spaanafvoer te maximaliseren. Een kleine afschuining beschermt de snijkanten om afbrokkelen van de oppervlaktegeometrie te voorkomen. Stiftfrezen met ronde neus hebben volledig gemengde hoekradii om de standtijd te verlengen en tegelijkertijd verbeterde oppervlakteafwerkingen te bieden.

Alle TOP-Cut VAR-vingers hebben een geavanceerde ALCR PVD-coating voor uitstekende prestaties en een langere levensduur bij hogere bedrijfstemperaturen. Een gepatenteerd sub-microkorrelcarbide zorgt voor maximale slijtvastheid en duurzaamheid.

Doiron zei dat Emuge-klant SB Dezigns, North-East, Md., lange cyclustijden had ondervonden bij het frezen van roestvrijstalen schakelonderdelen voor de race-industrie. De succesvolle implementatie van TOP-Cut VAR-freesmachines samen met een Emuge FPC-freeskop bespaarde 62 procent op de kosten. Daarvoor gebruikte SB Dezigns een paar vingerfrezen van verschillende merken en optimaliseerde het freesproces niet. Billy Crabtree, eigenaar en CEO van SB Dezigns zei:"Met de combinatie van Emuge vingerfrezen en houder kunnen we meer dan 30 uur bewerkingstijd en meer dan $ 5.000 besparen voor elke 500 schakelonderdelen die we produceren."

Tools afgestemd op toepassingen, materialen

GWS Tool Group, Tavares, Florida, is een verticaal geïntegreerde fabrikant van hoogontwikkelde, op maat gemaakte, standaard en aangepaste standaard snijgereedschappen, inclusief vingerfrezen. Vingerfrezen variëren van algemeen gebruik tot toepassingsspecifiek of materiaalspecifiek, volgens Drew Strauchen, executive vice president. “Vaak zijn maatwerktoolingoplossingen het resultaat van standaardtools die op maat zijn gemaakt en aangepast aan de toepassing van de klant. Om de beste toolingoplossing te vinden, gaan we dieper in op de toepassingsinformatie van de klant:wat is het materiaal? De vorm van het onderdeel? Wat is het uiteindelijke doel? Langere standtijd? Snellere cyclustijden? Welke afwerking is vereist?”

De antwoorden voor de luchtvaartklanten van GWS worden meestal ontwikkeld voor structurele componenten voor commerciële en defensievliegtuigen met aluminium, titanium en composieten, evenals gereedschappen voor hittebestendige legeringen voor de hete motorzijde. De materiaalfocus in de auto-industrie omvat aluminium met een hoog siliciumgehalte, nodulair gietijzer en gecompacteerd grafietijzer (CGI). De materialen zijn van fundamenteel belang in de overgang van de auto-industrie naar lichtere materialen. De toolingoplossingen voor de medische sector omvatten roestvrij staal, titanium en kobaltchroom voor implantaten zoals botschroeven en kniegewrichten.

GWS biedt op maat gesoldeerde keramische tot hardmetalen vingerfrezen voor het bewerken van hittebestendige superlegeringen en 5-7FL gecoate hardmetalen vingerfrezen met materiaalspecifieke geometrie en specifieke randvoorbereidingen voor het bewerken van titanium. Voor non-ferro toepassingen zei Strauchen dat PCD-gereedschap een van de populairste groeigebieden is, waar gesoldeerde PCD-inzetstukken en PCD-monoblokgereedschappen worden gebruikt voor aluminium gietstukken en acht-facet PCD-boren voor het verwerken van ruimtevaartcomposieten voor vliegtuighuiden en vleugelliggers .

"Er is ook een groeiende vraag naar producten die meer kunnen met één tool", zegt Strauchen. “Onze HurrimillAT4 multifunctionele vingerfrees met vier spaangroeven is wat we noemen een type gereedschap voor elk terrein voor boren en hellen, verzinken van gereedschappen, machinale bewerkingen op hoge snelheid en conventioneel sleuven/voorbewerken. Werkwinkels kunnen meer doen met één gereedschap in de spil dat meerdere bewerkingen uitvoert en extreem vergevingsgezind is. Het is een boor- en vingerfrees in één stuk gereedschap met een gloednieuwe FX7 PVD-coating, waardoor het zeer geschikt is voor sleuffrezen en profileren, hellingfrezen, induiken, frezen op hoge snelheid en voorbewerken en afwerken."

“Onze klanten zijn gefocust op cyclustijd en doorvoer. Ze weten dat de duurste uitgave die ze hebben tijd is. We zijn gefocust op het besparen van cyclustijd door snellere verspaningssnelheden, het verlagen van de kosten per onderdeel via een langere standtijd en het verminderen van gereedschapswisselingen door het creëren van aangepaste oplossingen die meerdere gereedschappen combineren in één, bijvoorbeeld een getrapte boor met verzinkboor die drie bewerkingen uitvoert.”

Strauchen zei dat de Alumigator ASR5-superruwmachine met vijf groeven en koelvloeistof van GWS in staat is om aluminium op hoge snelheid voor te ruwen en af te werken met hogesnelheidsmachines van 18.000-20.000 tpm. "Met een snelle, krachtige CNC kunnen we meer dan 1.000 ipm en een verspaningssnelheid van meer dan 200 in3 bereiken."

Strauchen zei dat veel standaardgereedschappen van GWS, zoals die voor het bewerken van titanium, zijn begonnen als maatwerkoplossingen. “Eerst werd een high-feed lijn van titanium vingerfrezen ontwikkeld als een op maat gemaakt gereedschap. We hadden er zo'n groot succes mee dat we een standaard gereedschapsportfolio hebben gecreëerd", zei hij. “We moesten samenwerken met klanten om toolpaths te herprogrammeren, omdat dat type tool zeer effectief kan zijn met het juiste toolpath. De High Feed-vingerfrees is ontworpen voor bewerking op Z-niveau in vijfassige bewerking.”

Applicatiespecificiteit of veelzijdigheid?

Iscar USA, Arlington, Texas, levert volhardmetalen vingerfrezen die zijn ontworpen om aan de eisen van de klant te voldoen. Klanten houden zich bijvoorbeeld bezig met drie primaire drijfveren bij het analyseren van de totale kosten om een onderdeel te produceren. Bewerkingskosten (productiviteit), gereedschapskosten (kosten per snijkant) en gereedschapswisselkosten (standtijd) worden geprioriteerd op basis van het doel van de klant, volgens Matt Clynch, nationale productspecialist frezen. “Met de ontwerpsoftware en geavanceerde slijpmachine en softwaretechnologie die vandaag beschikbaar is, zijn we in staat om precisie-vingers op maat te maken voor de meest complexe toepassingen. Miniatuurfacetten kunnen worden toegepast op snijkanten voor titanium of groeven die zijn afgestemd op het uitwerpen van roestvrijstalen spanen.”

De vingerfreesontwerpen van Iscar zijn ontworpen op basis van de omgeving waarin de gereedschappen moeten worden gebruikt. “Als u bijvoorbeeld werk doet in een werkplaats, biedt onze nieuwe FLASHSOLID-vingerfreeslijn prestaties tegen een voordelige prijs. Deze nieuwe familie van vingerfrezen is 100 procent gemaakt in de VS. Er zijn tot 3.000 mogelijke configuraties, waaronder het aantal groeven, de hoekradius, de zaaglengte en de totale lengte die kunnen worden gebruikt op de meest voorkomende soorten materialen die in een werkplaats worden gevonden”, aldus Clynch.

“Voor toepassingsspecifieke omgevingen bieden we hoogwaardige Chatter Free-vingerfrezen voor toepassingen met een hoge productie of winkels die gespecialiseerd zijn in moeilijk te bewerken materialen zoals Inconel, titanium of roestvrij staal. Volhardmetalen vingerfrezen die zijn ontworpen voor roestvast staal, hittebestendige superlegeringen of geharde materialen tot 63 HRc kunnen de kosten per eenheid omlaag brengen en tegelijkertijd een werkplaats de balans bieden tussen standtijd of productiviteit die nodig is”, legt Clynch uit. "In die productieomgevingen kunnen besparingen van een seconde en/of minuten echt oplopen tot enorme [kosten]besparingen."

Iscar's Multi-Master volhardmetalen end-of-tool biedt het beste van twee werelden, aldus Clynch. Multi-Master is een kop of punt van volhardmetalen schroefdraad die in een schacht kan worden geschroefd die van hardmetaal, staal of zwaar metaal kan zijn. “Hij heeft niet de snedelengte van andere volhardmetalen vingerfrezen. Het bereik is beperkt tot 0,75 tot 1,5×D op fluitlengte. We kunnen de grote snedediepte (2×D en groter) van volhardmetalen vingerfrezen niet bereiken, maar het stelt ons in staat om snel frezen, hoekafrondingsgereedschappen, puntboren, middenboren, sleuffrezen, groeffrezen, [ of] graveurs—allemaal van volhardmetaal. Er zijn maar liefst 52.000 verschillende combinaties van koppen en schachten, rekening houdend met alle schachtkeuzes om de gereedschapswisseltijd te verkorten.”

De volhardmetalen vingerfrezen van Iscar zijn verkrijgbaar met een combinatie van substraten en coatings. Bijvoorbeeld:"Een vingerfrees voor algemeen gebruik met een submicron-korrelstructuur biedt een goede slijtvastheid, een hoge taaiheid en enige vergevingsgezindheid met het gereedschap. Anderzijds biedt een ultrafijne korrelstructuur meer slijtvastheid voor gehard staal of koolstofvezelversterkte kunststoffen.”

Iscar biedt vier verschillende soorten coatings die standaard op haar vingerfrezen zijn. Ze omvatten AlTiN uit de 9-serie (beter zonder koelvloeistof); 3 serie TiCN (beter met koelvloeistof); 6 en 7 serie (AlTiCrSiN) voor meer slijtvastheid tegen abrasiviteit.

VHM ronde gereedschappen

Volgens Yair Bruhis is YG-1 Tool Co. een van 's werelds grootste verbruikers van hogesnelheidsstaal (HSS) en een van de drie grootste verbruikers van hardmetaalgrondstoffen. YG-1, met het Amerikaanse hoofdkantoor in Vernon Hills, Illinois, produceert ongeveer 3 miljoen tot 4 miljoen volhardmetalen vingerfrezen per maand in 10 hardmetaalsoorten in haar productiefaciliteiten die verspreid zijn in Zuid-Korea, de VS, Mexico, Turkije en Duitsland.

"De meeste vingerfrezen die we maken zijn standaardproducten uit de catalogus, maar we maken ook speciaal gereedschap voor specifieke toepassingen en materialen", zegt Bruhis. YG-1 gebruikt verschillende soorten gereedschapsmaterialen, carbide, keramiek en High Speed (HSS) en poedermetaal (PM).

“De gereedschapskeuzes variëren van speciale hardmetalen hardmetaalsoorten voor het maken van lichtere sneden op gehard staal voor mal- en matrijsonderdelen tot geometrieën, coatings, randvoorbereiding en oppervlaktevoorbereiding die meer geschikt zijn voor zachtere materialen zoals titanium. Alles hangt af van de toepassing van de klant”, zegt Bruhis, die tools ontwikkelt voor de lucht- en ruimtevaart, energieopwekking, de medische industrie en de automobielindustrie. “De meeste ronde gereedschappen die je tegenwoordig op de markt ziet, zijn hardmetalen gereedschappen vanwege de introductie van nieuwe machinetechnologie die zoveel sneller kan draaien en stabiel is. YG-1 is echter een van de weinige bedrijven die nog HSS-kobaltgereedschappen produceert. Deze zijn vereist voor oudere machines en voor grote diameters, inch-en-een-kwart en grotere gereedschappen, "zei Bruhis.

“Met hogesnelheidsbewerkingen kunnen eindgebruikers zeer lichte sneden maken die hitte en snijkanten van het gereedschap kunnen elimineren. Hierdoor gaan gereedschappen langer mee en heeft het werkstuk geen last van hitteschade of vervorming. Soms kun je dat niet doen omdat je niet de juiste machine of het juiste onderdeel of het juiste programma hebt. Mijn uitdaging is om het gereedschap voortdurend aan te passen aan de machinetechnologie”, aldus Bruhis.

“Als je het hebt over Tier One-bedrijven zoals Boeing en Airbus of GE Aviation voor motoren, moeten producten worden gecertificeerd door middel van een langdurig testproces. Voor één tool voor een specifieke motor duurde het twee jaar om de tool goed te keuren. Het vergde veel testen, bij verschillende snijomstandigheden en standtijd. Als de tool eenmaal is gecertificeerd voor dat onderdeel, zal deze niet gemakkelijk worden gewijzigd. Er zou een kwaliteitsprobleem of storing van het onderdeel of een prijswijziging moeten zijn om nieuwe tests te rechtvaardigen. Voor medische certificering bij de FDA geldt hetzelfde. Het is bijna onmogelijk om van gereedschap te wisselen”, zegt Bruhis.

Onder zijn recente productaanbod is YG-1 begonnen met de productie van keramische vingerfrezen voor Inconel- en Waspaloy-toepassingen voor ruimtevaartmotoren. YG produceert ook een hoogwaardige volhardmetalen vingerfrees, de V7PlusA-vingerfrees met vier en zes groeven en met een ruime keuze aan groeflengtes en hoekradii. Het is ontworpen voor hoogwaardige bewerking van roestvrij staal en titanium. YG-1 heeft een nieuwe volhardmetalen vingerfrees ontworpen, de TitaNox-Power HPC, met vijf groeven voor titaniumlegeringen, roestvrij staal en Inconel-bewerking.

De Alu-Power-familie van frezen voor het bewerken van aluminium omvat de Alu-Power HPC voor bewerking op hoge snelheid, de Alu-Power frezen met twee en drie spaangroeven voor de algemene bewerking van aluminium en de Alu-Power HPC-spaanbrekervoorbewerkers voor voorbewerken aluminium en non-ferro materialen.

Consistentie van carbide van poeder tot product

Ceratizit USA Inc., Warren, Michigan, is een volledig geïntegreerde fabrikant van hardmetalen gereedschappen die de consistentie van zijn producten van de grond tot volledig afgewerkte gereedschappen controleert, aldus Steve Kuhnle, regionaal verkoopmanager. "We beheren het volledige productieproces van hardmetaal en hardmetalen componenten, van poedervoorbereiding tot vormen, sinteren, afwerken en oppervlaktebehandeling", zegt Kuhnle.

Producten zijn onder meer volhardmetalen standaardfrezen en HPC-frezen voor toepassingen in een brede klantenkring, waaronder de lucht- en ruimtevaart, de automobielindustrie, de medische sector en de vuurwapenindustrie. "Materiaalspecifieke gereedschappen zijn ontworpen voor moeilijk te bewerken materialen, legeringen op hoge temperatuur, legeringen op nikkelbasis en pH-roestvrij staal, samen met veel 17-4, 13-8, 15-5", zei Kuhnle.

De producten van Ceratizit omvatten staven en preforms voor volhardmetalen gereedschappen en hardmetalen componenten voor toepassingen zoals de medische industrie. Producten die niet onder het standaardassortiment vallen, worden op individuele basis en in nauwe samenwerking met de gereedschapsfabrikanten ontwikkeld door de hardmetaalexperts van Ceratizit.

Kuhnle crediteert het nieuwe Dragonskin-coatingproces van Ceratizit en de manier waarop het bedrijf zijn vingerfrezen voorbereidt met het produceren van een extreem harde en duurzame coating. “Wat we doen voor het coaten en na het coaten maakt het verschil. We bereiden de vingerfrees voor voor het coaten en daarna door de vingerfrezen te polijsten om een betere hechting en duurzaamheid te verkrijgen.”

“Ceratizit’s multi-application grade AlTiN-gebaseerde coating wordt aangebracht op gereedschappen die worden gebruikt voor moeilijk te bewerken materialen zoals gehard staal, gelegeerd staal en superlegeringen. De Dragonskin DPB60S coatingtechnologie maakt het oppervlak bijzonder glad, wat de spaanafvoer verbetert en de hechting vermindert voor het snijden van gehard staal, gelegeerd staal en superlegeringen. De Dragonskin DPB72S is meer ontworpen voor moeilijk te bewerken roestvrije en hittebestendige legeringen”, zegt Kuhnle.

Hij merkte op dat gecoate vingerfrezen vooral effectief zijn voor ruimtevaarttoepassingen waar de standtijd, de gereedschapskosten en het verminderen van het aantal gereedschapswisselingen de belangrijkste uitdagingen voor de fabrikant zijn. "Met onze P007-geometrie en P556-geometrie vermindert onze viersnijgroeffrees met variabele helix trillingen, wat resulteert in een langere standtijd en betere afwerkingen", zei hij.

Kuhnle benadrukte het belang van coatings en zei dat ongeveer 95 procent van de snijkanten van hardmetalen gereedschappen tegenwoordig gecoat zijn. “De toename van de oppervlaktehardheid verhoogt de slijtvastheid van het gereedschap en vermindert de glijweerstand tijdens het verwijderen van spanen. Ultragladde oppervlakken beperken de neiging tot lasopbouw en randvorming, en het isolerende effect van de laag verhoogt de hardheid bij verhoogde temperatuur. Hierdoor worden aanzienlijk langere standtijden bereikt”, aldus Kunhle.

Ceratizit is een leverancier van gereedschappen voor de veeleisende vuurwapenindustrie, waar verbeterde geometrie en coatings hebben geleid tot 30 procent hogere voedingen en snelheden bij het bewerken van roestvrij staal, aldus Kuhnle. "Voor een ruimtevaarttoepassing hebben we onlangs de 3D-bewerking van een 416 roestvrijstalen waaierblad met 25 procent verbeterd en de kosten met 17 procent verlaagd", zei hij.

Ceratizit's investering van $ 10 miljoen in zijn Sacramento, Californië, freesfabriek met 111 CNC-machines heeft het tot een van de grootste vingerfreesfabrikanten in de VS gemaakt. vingerfrezen met kogelneus tot inch en een kwart volhardmetalen vingerfrezen met een lengte van 8" [203,2 mm], evenals specials," zei Kuhnle.

Een alfabetsoep van coatings voor frezen

Titaannitride (TiN) is een coating voor algemeen gebruik die een hoog smeervermogen biedt en de spaanstroom in zachtere materialen verhoogt. Door de hitte- en hardheidsweerstand kan het gereedschap met hogere snelheden van 25 tot 30 procent draaien in bewerkingssnelheden in vergelijking met ongecoate gereedschappen.

Titaniumcarbonitride (TiCN) is harder en slijtvaster dan titaniumnitride (TiN). Het wordt vaak gebruikt op roestvrij staal, gietijzer en aluminiumlegeringen. TiCN biedt de mogelijkheid om toepassingen met hogere spilsnelheden uit te voeren. Wees voorzichtig met non-ferro materialen vanwege de neiging tot gal. Het vereist een verhoging van 75-100 procent van de bewerkingssnelheden in vergelijking met ongecoate gereedschappen.

Titanium-aluminiumnitride (TiAlN) heeft een hogere hardheid en oxidatietemperatuur vergeleken met titaniumnitride (TiN) en titaniumcarbonitride (TiCN). Ideaal voor roestvrij staal, hooggelegeerd koolstofstaal, op nikkel gebaseerde legeringen voor hoge temperaturen en titaniumlegeringen. Nogmaals, wees voorzichtig bij non-ferro materiaal vanwege de neiging tot gal. Het vereist ook een verhoging van 75 tot 100 procent van de bewerkingssnelheden in vergelijking met ongecoate gereedschappen.

Aluminium Titanium Nitride (AlTiN) is een van de meest slijtvaste en hardste coatings. Het wordt vaak gebruikt voor het machinaal bewerken van vliegtuig- en ruimtevaartmaterialen, nikkellegeringen, roestvrij staal, titanium, gietijzer en koolstofstaal. Zirkoniumnitride (ZrN) is vergelijkbaar met titaniumnitride (TiN), maar heeft een hogere oxidatietemperatuur en bestand tegen plakken en voorkomt randopbouw. Het wordt vaak gebruikt op non-ferro materialen zoals aluminium, messing, koper en titanium.

Ongecoate gereedschappen hebben geen ondersteunende behandelingen op het snijvlak. Ze worden gebruikt met verlaagde snelheden voor algemene toepassingen op non-ferro metalen.

Automatisering Besturingssysteem

- Wat zijn de verschillende opties voor metaalafwerking?

- Wat zijn de belangrijkste voordelen van fiberlasersnijmachines?

- Wat zijn de voordelen van waterstraalsnijden?

- Wat zijn de voordelen van waterstraalsnijden?

- Fabricage van bewerkte onderdelen:wat zijn de voordelen van machinale bewerking op hoge snelheid?

- De geheime mechanica van freesmachines met hoge voeding

- Draadvonken snijden:wat zijn de voor- en nadelen?

- De ICS-ervaring

- De geschiedenis van waterstraalsnijden

- EDM-draadsnijmachines zijn de beste!

- Zijn CNC horizontale freesmachines altijd de betere keuze?