Medische productie wordt slimmer

Gedigitaliseerde en geautomatiseerde productie boekt vooruitgang in de wereld van medische productie, zoals blijkt uit recente systemen die tijdens de COVID-19-pandemie in productielijnen zijn geplaatst.

Gezien de strenge normen die de fabricage van medische apparaten reguleren, is de datacentrische Industrie 4.0-omgeving op maat gemaakt voor contractfabrikanten die proberen binnen de specificaties te blijven en tegelijkertijd het dramatische gebrek aan bekwame operators het hoofd te bieden.

Zoals altijd worden materialen steeds geavanceerder en onderdelen worden kleiner, met complexere geometrieën en strengere tolerantie-eisen.

In brede zin zijn trends in de gezondheidszorg - vergrijzing van de bevolking, de drang naar meer diagnostiek en therapieën op afstand buiten de dure ziekenhuisomgeving, meer gepersonaliseerde therapieën - de drijvende kracht achter de ontwikkeling van medische hulpmiddelen. En met aanhoudende pandemische onzekerheden en de daaruit voortvloeiende gehavende toeleveringsketens, is het creëren van meer inzicht in de werking van leveranciers en verkopers prioriteit nr. 1.

Samen met de digitalisering van de gezondheidszorg komt de noodzaak om al die gegevens die worden verzameld te beveiligen. Daartoe zijn initiatieven zoals het nieuwe Center for Medical Device Cybersecurity van de Universiteit van Minnesota, aangekondigd op 9 september. Vijf zware slagmensen in de gezondheidsindustrie hebben samengewerkt om samen te werken in het nieuwe centrum:Boston Scientific, Smiths Medical, Optum, Medtronic en Abbot Laboratoria. Hun doel is het elimineren van softwarekwetsbaarheden in medische apparaten die mogelijk kunnen worden gebruikt om patiënten schade toe te brengen of zorginstellingen te verstoren.

De hightech toekomst van de gezondheidszorg betekent ook meer robotdiagnostiek en procedures, vandaar de behoefte aan meer medische hulpmiddelen en onderdelen die speciaal voor deze systemen zijn bestemd. XACT Robotics in Hingham, Massachusetts, de ontwikkelaar van het XACT ACE Robotic System, kondigde bijvoorbeeld op 30 augustus aan dat het met succes de inschrijving van patiënten had voltooid in de eerste Amerikaanse studie waarin XACT ACE werd geëvalueerd voor gebruik bij percutane longprocedures. Dit omvat biopsieën om de aanwezigheid van kanker te bevestigen. Het handsfree robotsysteem zou kanker eerder en minder invasief kunnen detecteren.

Ondertussen zullen iData Research-projecten jaarlijks 3 miljoen robotchirurgische procedures uitvoeren tegen 2025. Robotarmen op apparatuur zoals het da Vinci Surgical System zullen veel van de geminiaturiseerde instrumenten nodig hebben die artsen controleren om deze minimaal invasieve operaties uit te voeren. Bij robotoperaties worden kleinere incisies gebruikt, wat resulteert in minder bloedverlies en littekens, kortere ziekenhuisopnames en sneller herstel.

Gegevensgestuurde AI zal ook naar voren komen bij het verbeteren van patiëntresultaten. Een duidelijke indicator van dat pad is Stryker's overname van Gauss Surgical uit Menlo Park, Californië. Gauss ontwikkelde Triton, een platform met kunstmatige intelligentie voor het monitoren van bloedverlies tijdens operaties.

Additive manufacturing zal ook zijn cruciale rol blijven uitbreiden bij de productie van patiëntspecifieke implantaten, tooling en chirurgische trainingsmodellen. Het Italiaanse Tsunami Medical bijvoorbeeld, verbaast de industrie met het gebruik van GE Additive laser- en elektronenstraal 3D-printsystemen om een reeks zeer complexe spinale implantaten te produceren.

Kleine onderdelen, sorteeruitdagingen

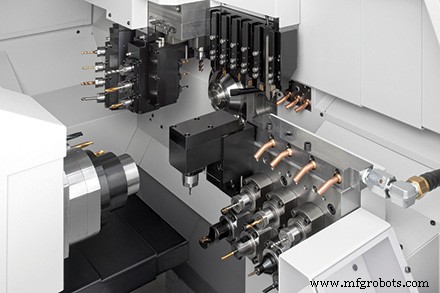

Naarmate materialen voor medische hulpmiddelen evolueren en onderdelen kleiner worden, beantwoorden de L-serie machines in Zwitserse stijl van Marubeni Citizen-Cincom (MCC), Allendale, N.J., de oproep.

"Medical heeft materialen waar je nog nooit van hebt gehoord", grapte president en COO Brian Such. Stevige materialen kunnen worden gebruikt voor eenvoudige onderdelen of meer complexe onderdelen waarvoor veel gereedschappen nodig zijn om de verschillende functies te creëren.

"Onze machines uit de L-serie zijn een gangmachine met subspil", en hun grote voordeel voor medische productie is dat ze modulair zijn, legt Such uit. "Met een aantal tools die op elk moment beschikbaar zijn, kunnen we er gewoon één uitschuiven en drie op dezelfde plaats plaatsen."

Om de kleinere diameters aan te kunnen die typisch zijn voor de huidige medische boren en frezen, biedt MCC speeders tot 4x versnelling. “Onze live gereedschappen bereiken snelheden tot 6.000 of 9.000 tpm, afhankelijk van het model, maar we kunnen een andere gereedschapshouder inschuiven en nu zitten we op 36.000 tpm. Als dat niet genoeg is, kunnen we onze elektrische spindels achteraf inbouwen, die tot 80.000 tpm kunnen halen."

Als voorbeeld, zo merkte Such op, kan een klant een achtduizendste gat boren, "dus daarvoor heb je wat snelheid nodig - of gebruik een 16-duizendste vingerfrees of misschien zelfs een achtduizendste vingerfrees om ergens tegen een hoek aan te leunen . Met onze elektrische spindels van 80.000 tpm kunnen we in deze zakken schuiven. En dezelfde tool kan worden gebruikt als een face-tool, een cross-tool of een naar achteren gerichte tool, dus het is erg modulair.” MCC werkt samen met snelle spindelverkoper NSK om deze gepatenteerde spindels te maken.

Ongeveer twee jaar geleden breidde MCC de functionaliteit van de B-as van zijn machines uit door de ATC-versie (automatische gereedschapswisselaar) van zijn L20-machine te introduceren. "Nu hebben we de mogelijkheid van 13 gereedschappen op de B-as," zei Such, terwijl een B-as doorgaans slechts vier gereedschappen heeft - en dat "is behoorlijk hot voor de medische markt" gezien de krappe hoeken van de onderdelen van vandaag.

Een andere MCC-innovatie, geïntroduceerd rond 2016, is het snijden met lage frequenties (LFV). In dit proces oscilleert de werktuigmachine "het snijpad van de Z- of X-as en beweegt in en uit met een zeer hoge snelheid om kleine luchtsneden te maken en de spanen te breken terwijl u aan het bewerken bent", zei Such. “De medische sector houdt van LFV-technologie, en de meeste klanten die het voor de eerste keer gebruiken, zeggen:‘Ik koop nooit meer een machine zonder.’ ” Met LFV “breek je voor 100 procent de chips; er is geen tussenweg. Als je het proces eenmaal hebt uitgevoerd, is het gegarandeerd. Je moet nog steeds je snijgereedschap kennen en snijgereedschappen kunnen nog steeds falen, maar het probleem van spaanwikkeling verdwijnt.”

De klanten van MCC variëren van OEM's met 300 of 400 machines tot kleinere fabrikanten met 10 machines. En die klanten "maken allemaal verschillende onderdelen", van gewone botschroeven en kooien voor spinale chirurgie tot verschillende chirurgische instrumenten zoals botruimers die nodig zijn voor heup- en knieoperaties. Er zijn kleine botschroeven van ongeveer 4 mm diameter met gaten voor hechtingen. "Negen verschillende gereedschappen komen binnen om de verschillende vormen te snijden," zei Such. "Er zijn veel functies in deze kleine botschroef - het is niet alleen een schroef met een kop."

Nadat die kleine onderdelen zijn gemaakt, wordt sorteren het belangrijkste probleem, zo vervolgde. MCC maakt automatiseringsapparatuur op maat van de taak.

“Deze onderdelen zijn zo klein dat als ze in de emmer vallen, er 300 kunnen zijn. Als je gaat proberen de laatste te kiezen om het te meten, welke was dat dan? We kunnen een apparaat hebben met verschillende bakjes om te tellen,' zei Such.

De klant kan 100 onderdelen in één lade plaatsen, en wanneer de lade beweegt, één in de volgende lade, 100 in de volgende lade, één in de volgende lade, enzovoort. Als er 10 trays zijn, kan deze acht uur of 's nachts onbeheerd draaien. Door onderdelen met tussenpozen te meten, kunnen klanten dankzij de opvangbakken isoleren of eerdere onderdelen goed of slecht zijn.

Het voordeel van zes assen

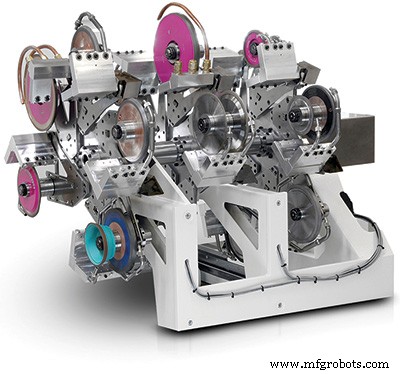

De constante vraag naar de slijpmachines voor snijgereedschappen van Rollomatic USA Inc., Mundelein, Illinois, zijn een duidelijke indicator van de veerkracht van de productie van medische hulpmiddelen, beweerde president Eric Schwarzenbach.

Onder de vele instrumenten die Rollomatic-machines gebruiken door OEM's en contractfabrikanten om te vervaardigen, zijn verschillende orthopedische snijgereedschappen zoals raspen, botboren, schedelperforators en arthroscopische bramen. Tijdens de pandemie hebben "onze klanten geïnvesteerd zoals voorheen - niet meer en niet minder", ondanks het uitstel van orthopedische of electieve operaties. "Er waren genoeg zaken om deze bedrijven draaiende te houden en om hun behoefte aan herinvesteringen op peil te houden."

Hij merkte op dat er de afgelopen jaren steeds meer vraag is naar verschillende instrumenten voor robotchirurgie. Maar die apparaten vormen een bijzondere uitdaging.

"Een boor die een chirurg met een handstuk gebruikt om in bot te boren, is anders dan wat een robot doet", legde hij uit. “Robots gebruiken langere boren dan chirurgen. De aard van het maken van een lange boor is moeilijker dan een kortere boor. Allereerst worden onbewerkte chirurgische gereedschappen op een Zwitserse draaibank zacht bewerkt en vervolgens gehard. Deze processen veroorzaken inherent kromtrekken in deze blanco's, en hoe langer ze zijn, hoe meer gebogen ze zijn. En als ze gebogen zijn, hebben we moeite om betrouwbaar te laden, slijpen en lossen. Wanneer we klanten onze machine en opstelling leren, moeten we heel voorzichtig zijn om ze diepgaand te leren en ervoor te zorgen dat ze de functies begrijpen om een gebogen plano te omzeilen. Gebogen blanco's worden vaak rechtgetrokken door de fabrikant, maar zelfs dan zijn ze nooit perfect, hoewel ze niet perfect hoeven te zijn. De machine kan een kleine vervorming aan.”

Hoe meer robotachtig de industrie wordt, “hoe meer focus er moet komen op het boorpunt. Terwijl een chirurg altijd in bot kan boren omdat hij kan kijken, zien, zijn hand kan aanpassen en druk kan uitoefenen zodat het punt niet wegloopt, doet de robot dat niet. Die punten moeten dus zo worden ontworpen dat ze meer op zichzelf gericht zijn. We helpen fabrikanten van medische hulpmiddelen om hen te leren hoe een zelfcentrerend punt eruitziet.”

Schwarzenbach merkte ook meer varianten op in 17-4 roestvrij staal voor orthopedische scharen. “Het materiaal is zachter en minder uitgehard geworden, wat voor ons een uitdaging is om de juiste slijpstenen te vinden om ze te slijpen. Zoals je weet, hoe zachter het materiaal, hoe moeilijker het is om te malen.” Om aan die behoefte te voldoen, werkt Rollomatic samen met wielfabrikanten in Zwitserland en de VS om wielen aan te schaffen die geschikt zijn voor zachtere materialen.

"Hoe zachter het materiaal, hoe meer bramen het afwerpt", legt Schwarzenbach uit, "dus het verwijderen van bramen is een probleem. Onze klanten gebruiken over het algemeen nylon borstels om bramen te verwijderen na het slijpen, vooral bij zachtere materialen. Maar geen enkel wiel of proces is ooit perfect; er zal altijd een klein beetje losse braam zijn die op de een of andere manier moet worden verwijderd. We gebruiken nylon of soms geïmpregneerde borstels met keramiek of schuurmiddelen om die bramen te verwijderen.”

Snelkoppelingen voor medische hulpmiddelen zijn een ander groeigebied, vervolgde hij. Deze tools kunnen door een chirurg in een handstuk worden geklikt of aan een robotarm worden bevestigd. Dergelijke grepen "zijn veel complexer geworden dan we ooit hebben gezien. Voor de meeste gebruiken we een schilmolen.”

De zesassige capaciteit van Rollomatic is de game-changer voor medische fabrikanten die meer flexibiliteit nodig hebben bij het programmeren en eenvoudiger wielconfiguratie, zei Schwarzenbach.

“Je hoeft geen complexe wielen te gebruiken; je kunt meer rechttoe rechtaan gevormde wielen gebruiken, vooral op de boorpunten, "zei hij. “Je kunt een boorpunt makkelijker maken dan op een vijfassige machine. En vergeet niet:Boorpunten worden nu zo laag als 50 tot 60 graden inclusief. Ze zijn erg steil, in tegenstelling tot een hardmetalen boor in metaal op 120 of 130 graden. Onze zes-assige machines helpen echt om die boorpunten veel gemakkelijker te slijpen dan te worstelen met het opzetten van een vijf-assige machine.”

En de snelle wielwisselaar van Rollomatic biedt nog meer voordelen, voegde hij eraan toe. “We hebben veel meer wielwisselaarmachines verkocht. De basiswielwisselaar heeft zes stations, zodat u zes wielpakketten kunt plaatsen om de flexibiliteit te vergroten, wat dient voor kortere batches. Kortere batches hebben meer flexibiliteit nodig bij de frequente omschakeling. Daar zijn wielwisselmachines heel goed voor.” Terwijl ongeveer 80 procent van de machines die Rollomatic in de medische industrie verkoopt, de standaard spindels behouden die een paar wielen voor en achter bevatten, "beginnen sommige fabrikanten onze nieuwe technologie te omarmen."

De rol van krachttesten

Vanaf de voorbereiding voor de productie tot nadat het onderdeel is gemaakt, vervult de krachttestapparatuur en de geïntegreerde software belangrijke functies voor medische producten, vaak met het oog op het comfort van de patiënt.

Zo kunnen de contouren en coating van een naald worden getest op hoe gemakkelijk ze de huid binnendringen, terwijl lijmen kunnen worden beoordeeld op hoe goed ze aan de huid hechten of hoe gemakkelijk ze kunnen worden verwijderd.

Voorafgaand aan de productie, "kunt u tests bouwen om ervoor te zorgen dat uw apparatuur naar behoren functioneert voordat u deze in de productie gebruikt", legt Jacob Morales, technische ondersteuningsingenieur voor The L.S. Starrett Co., Athol, Mass. En voor verbanden:"u kunt de lijm testen voordat u deze in uw productielijn gebruikt", in batches variërend van bijvoorbeeld één op 100 tot één op 10.000 monsters. "Na het proces kunt u die tests opnieuw uitvoeren om consistentie te garanderen."

Dergelijke tests zijn vooral belangrijk bij productie in overeenstemming met ASTM- en ISO-normen en voor het produceren van documentatie die essentieel is voor traceerbaarheid, voegde Eric Perkins, Starrett-technologiemanager voor kracht- en materiaaltesten, toe. Met Starrett-software kunnen zowel kracht- als materiaaleigenschappen worden getest, en door simpelweg op het rechterpictogram te klikken, kan de software de juiste test uitvoeren. Krachtmeting omvat go/no-go-scenario's, waaronder testen voor piekbelasting, gemiddelde belasting, compressietests en meer. Spuiten, een goed voorbeeld waarvoor uniaxiale kracht nodig is, kunnen worden getest met monsterstoffen om de injectiekracht te bepalen voor gecontroleerde injectiesnelheden.

Hoewel deze tests monsterinformatie opleveren, geven ze niet altijd gegevens terug die specifiek zijn voor het materiaal waaruit het monster is samengesteld. Materiaaltesten gaan verder en gebruiken materiaaleigenschappen om bijvoorbeeld rek en spanning te testen.

Starrett-software kan in het productieproces worden geïntegreerd, legt Morales uit.

“Als je een krachtsysteem hebt dat een monster test, kun je het laten programmeren met een input-outputsysteem, zodat de test constant loopt. De productieapparatuur verplaatst een monster naar de machine en stuurt een signaal; de machine reageert door de test uit te voeren en geeft een signaal op basis van de testresultaten. De rest van uw productieapparatuur kan adequaat reageren. Als je een resultaat krijgt dat buiten de tolerantie valt, kan het signaal een operator waarschuwen.”

Die flexibiliteit betekent:"u kunt het force-systeem aansluiten op een PLC en het in lijn brengen met de productieomgeving, zodat u mogelijke fouten bij het invoeren van menselijke gegevens uit het beeld haalt", zei Perkins. "Gebruikers kunnen een product automatisch laten testen elke keer dat het in de wachtrij staat."

Van Starrett's basis L1-force-software tot de meer geavanceerde L2-, L2Plus- en L3-opties, "we geven klanten de mogelijkheid om precies te testen zoals elke productiestandaard aangeeft", zei Perkins. En aangezien Starrett-software compatibel is op alle platforms, creëert het toevoegen van optische en vision-systemen een extreem brede metrologische oplossing.

Dat niveau van maatwerk stopt echter niet bij software. Starrett heeft met fabrikanten samengewerkt om volledig geautomatiseerde systemen te creëren.

"We gebruiken robots om onderdelen in ons krachttestsysteem te plaatsen," zei Perkins. “We gebruiken pneumatische grijpers om de onderdelen vast te pakken.” Met een constant draaiend testplatform dat is gekoppeld aan dit niveau van automatisering, "zal ons systeem zien of je een goed of slecht onderdeel hebt, waarna de robot elk gewenst programma uitvoert en die onderdelen in de daarvoor bestemde bak plaatst."

GE's Big-Picture View

Het verbeteren van de ziekenhuisworkflows en het handhaven van de veerkracht van de toeleveringsketen stonden tijdens de pandemie hoog in het vaandel bij GE Healthcare.

"We zien steeds meer verzoeken om meer automatisering - niet alleen vanuit een typisch productiviteitsstandpunt, maar ook in termen van het benutten van automatisering, zodat we de productie op verschillende locaties kunnen handhaven", zegt Jimmie Beacham, executive chief engineer voor geavanceerde productie bij GE Healthcare in Milwaukee. “Dat is makkelijker dan een nieuw of wisselend personeelsbestand moeten opleiden. Het gaat niet per se om de arbeid, maar om de beveiliging van de toeleveringsketen, waar automatisering zinvol is. Als ik de productie van de ene regio naar de andere moet overschakelen, is het een stuk makkelijker als het proces al geautomatiseerd is.”

Een groot deel van die filosofie is foutbestendig, voegde hij eraan toe. "We zouden operators opleiden en schriftelijke procedures hebben", legt Beacham uit. “Nu kijken we naar het gebruik van andere technologieën die digitaliseren wat de operators moeten doen en die met hen samenwerken. Stel dat je een koppelstation hebt, waar je bouten aandraait, gevolgd door een complexe assemblage en dan een cobot. We kijken naar technologieën die dat alles digitaal verbinden - die nauw samenwerken met de operator, zodat deze interactie heeft met die persoon en de operator niet alles hoeft te onthouden. Dat geeft ons veel flexibiliteit wanneer we hetzelfde product in drie regio's over de hele wereld maken. We hebben nu één controleproces. We vertrouwen er niet op dat operators papieren procedures onthouden wanneer ze door verschillende complexe onderdelen van de operatie moeten fietsen.”

Dat is van vitaal belang voor GE Healthcare, dat een reeks slimme diagnostische apparatuur produceert. Additieve productie is een groot deel van de vergelijking en GE Healthcare heeft zijn processen in dat opzicht ook verfijnd.

"Toen we voor het eerst begonnen, werd waarschijnlijk 80 tot 90 procent van onze tijd geïnvesteerd in R&D, om erachter te komen hoe additieven werken, hoe je materialen en parameters ontwikkelt om aan onze technische vereisten te voldoen," zei hij. "Nu hebben we ongeveer 80 procent uitvoering, waar we dingen in productie brengen, en de andere 20 procent van onze tijd wordt besteed aan het ontwikkelen van nieuwe materialen voor de nieuwe trechters die binnenkomen. We hebben een productiefaciliteit in Monterrey, Mexico, en we hebben een behoorlijk actieve trechter van dingen die daar gaan. Dan hebben we nog een aantal andere additieve toepassingen die we op het punt van gebruik draaien.”

Hoewel de pandemie een uitdaging is gebleken, heeft GE Healthcare uiteindelijk de storm doorstaan.

"Onze grote uitdaging was de bevoorrading, mensen veilig in de fabriek krijgen", zegt Beacham. “In sommige gevallen, zoals bij ventilatoren, waren we sterk afhankelijk van automatisering om aan een ongekende vraag te kunnen voldoen. We hebben veel mensen binnengehaald om het werk te doen, maar we moesten nog steeds creatieve manieren vinden om de hoeveelheid producten te produceren die onze klanten hard nodig hadden. En we hebben geleerd dat we dingen anders kunnen maken; dat heeft geleid tot nog meer ideeën.”

Automatisering Besturingssysteem

- De impact van Industrie 4.0 op productie beoordelen

- 8 Prominente mythes over metaalproductie ontkracht

- Technologieën voor effectievere productie van medische componenten gezien op MD&M West 2018

- 6 manieren waarop IIoT de productie efficiënter maakt

- Stratasys:duurzamer zijn met 3D-printen

- VERSLAG:2016 wordt een 'tipping point' voor productietechnologie

- De productie van Groot-Brittannië slimmer maken:verwachtingen voor 2018

- De vaardigheidskloof in de automobielindustrie overbruggen

- Stora Enso:de toekomst van productie is nu slimmer geworden

- Bouwen aan een veerkrachtige toeleveringsketen voor de productie

- Made Smarter:Robotics and Automation Creates Jobs