Big data-analyse kan fabrikanten miljoenen besparen door procesefficiëntie te verbeteren

Productietechniek: Datamining en Big Data zijn hot topics. Uw bedrijf ontwikkelt process mining software; hoe verschilt het van datamining?

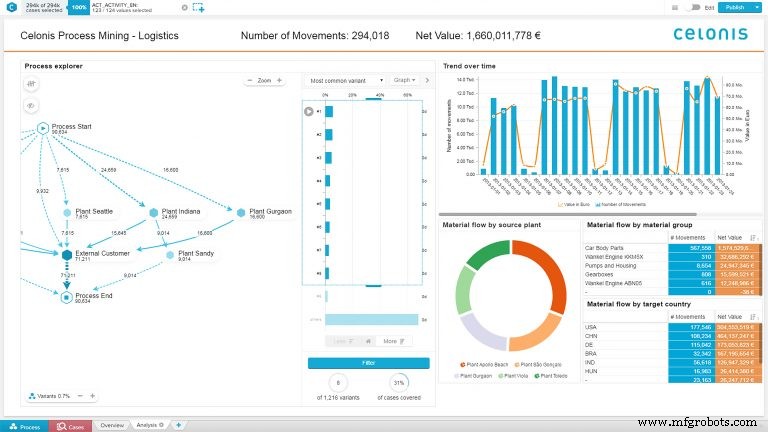

Alex Rinke: Datamining is van oudsher KPI-georiënteerd [key performance indicator], gericht op het identificeren van patronen om toekomstige trends te voorspellen en het analyseren van gegevens om bruikbare inzichten te creëren. Bedrijven gebruiken datamining om conclusies te trekken en specifieke problemen op te lossen, maar process mining heeft een heel andere benadering. Process mining-technologie maakt gebruik van gebeurtenislogboeken om een visuele reconstructie te maken van elk proces in zijn 'as-is'-staat, en plotseling in plaats van datasets te doorzoeken om een relevant patroon te vinden, kunnen gebruikers in realtime zien hoe een proces verloopt. We beschrijven het verschil tussen datamining en process mining graag als een zaklamp in het donker laten schijnen versus een lichtschakelaar omdraaien; beide zijn nuttige benaderingen, maar één is duidelijk superieur voor volledige zichtbaarheid.

MIJ: Wat biedt process mining specifiek discrete productieactiviteiten?

Rinke: Een cruciaal voordeel van process mining is dat het fundamenteel toepasbaar is op elk proces, inclusief productieprocessen. Als er gebeurtenislogboeken worden gemaakt, kan process mining een duidelijker beeld schetsen van hoe de operaties daadwerkelijk worden uitgevoerd. Dat gezegd hebbende, discrete productie is een industrie die het meeste inzicht kan krijgen uit process mining, en klanten zoals Siemens, ABB en 3M zijn slechts enkele van de bedrijven die sterk afhankelijk zijn van process mining om de flexibiliteit en efficiëntie van hun activiteiten.

Veelvoorkomende use-cases die we tegenkomen in de productieruimte zijn het verbeteren van de naleving van schema's, monitoring van automatisering, modellering voor capaciteit en vermindering van verspilling, en process mining is van onschatbare waarde gebleken voor al deze gebieden. ABB is bijvoorbeeld een van de grootste, meest complexe productiebedrijven ter wereld die momenteel process mining gebruikt voor een verscheidenheid aan processen, van het purchase-to-pay-proces tot de productieprocessen. Medewerkers van de ABB-fabriek in Hanau, Duitsland, haalden vroeger meerdere keren per dag evaluaties uit hun SAP-systemen, importeerden ze in Excel en gebruikten complexe formules om processen te analyseren en te begrijpen. Vandaag ontvangen de relevante productie- en assemblageteamleiders van ABB 's ochtends vroeg een e-mail met de productievarianten, doorlooptijden en het aantal afkeuringen van de vorige dag. En het is belangrijk op te merken dat we het hier niet alleen over KPI's hebben - het volledige ecosysteem van processen van de fabriek is onmiddellijk zichtbaar met process mining, waardoor het ontdekken van inefficiënties een fluitje van een cent wordt. Het kan moeilijk zijn om een probleem op te lossen waarvan je je bewust bent, maar het is bijna onmogelijk om een probleem op te lossen dat je nog niet hebt ontdekt.

MIJ: Hoe werkt de Celonis Proactive Insights process mining engine?

Rinke: Celonis PI is een zeer opwindende toevoeging aan onze kerntechnologie, met een enorme belofte om continue waarde bij te dragen aan onze klanten. In wezen nemen de machine learning-algoritmen die we op Celonis hebben gelaagd, eerdere gebruiksscenario's en bouwen daarop voort, fungerend als een geautomatiseerde bedrijfsadviseur en bevelen verbeteringen aan. De geautomatiseerde patroonherkenningsmogelijkheden betekenen dat als Celonis in het verleden soortgelijke inefficiënties heeft ondervonden, het in staat zal zijn om relevante oplossingen terug te koppelen om die inefficiënties te verhelpen. Als we Celonis voorstellen als een MRI voor bedrijfsprocessen, dan is PI als een geautomatiseerde arts om de resultaten van die MRI-scan te interpreteren.

MIJ: Welke fabrikanten gebruiken deze technologie en hoe zetten ze deze in?

Rinke: ABB, 3M en Siemens zijn een paar klanten van Celonis en ze hebben process mining-technologie in verschillende processen geïmplementeerd en beschikbaar gemaakt voor een grote verscheidenheid aan werknemers. Siemens heeft er bijvoorbeeld voor gekozen om zijn personeel te empoweren door een brede inzet te hanteren; enkele duizenden Siemens-medewerkers gebruiken Celonis elke dag om precies te begrijpen wat er in hun processen gebeurt. Materiaal sourcing, leveranciersbeheer, productie en assemblage, gedeelde diensten - elk van deze processen wordt transparant en gemakkelijker te begrijpen gemaakt wanneer de spreekwoordelijke lichtschakelaar wordt omgedraaid.

MIJ: Welke productie-industrieën kunnen process mining het beste benutten?

Rinke: Het mooie van process mining is dat het volledig relevant is voor alle industrieën, productie of anderszins. We hebben inkoopafdelingen volledig getransformeerd en efficiënter zien worden, en fabrieken slimmer gemaakt door volledige gegevenstransparantie te bereiken. De trend op dit moment is in de richting van 'Industrie 4.0' en zelfoptimaliserende slimme fabrieken, en een van de belangrijkste facetten van deze trend is informatietransparantie - Celonis Process Mining is een kant-en-klare oplossing om dat niveau van transparantie te bereiken.

MIJ: Wat is de toekomst voor productieactiviteiten met behulp van machine learning en AI, gebundeld in uw process mining-gegevensanalyse?

Rinke: Het potentieel voor AI binnen process mining-software is onbeperkt, want naarmate het systeem meer en meer informatie verzamelt die is gebaseerd op steeds meer use-cases, wordt Celonis slimmer. Zoals met alle machine learning- en AI-toepassingen, wordt het systeem alleen maar beter in het identificeren van patronen naarmate er meer gegevens worden ingevoerd. In plaats van te vertrouwen op complexe handmatige analyse van processen, verwachten we dat Celonis PI onmiddellijke resultaten zal opleveren. Denk aan een productieproces met een bottleneck dat voor vertragingen in een fabriek zorgt - en stel je voor dat je geen idee had waar het bottleneck zich voordeed, of de gevolgen van het bottleneck. Celonis kan gemakkelijk de bron van het knelpunt identificeren en PI zal aanbevelingen doen over hoe de hoofdoorzaak van het knelpunt effectief kan worden verminderd. Het is een spannende tijd voor fabrikanten in elke branche.

Epicor benoemt Stephen Murphy tot CEO

ERP-ontwikkelaar Epicor Software Corp. (Austin, TX) kondigde op 5 oktober aan dat Joe Cowan, president en CEO van Epicor, eind oktober met pensioen zou gaan. De raad van bestuur van Epicor heeft Stephen Murphy, voormalig president van OpenText (Waterloo, Ontario), aangesteld als CEO van Epicor.

Voordat hij bij Epicor kwam, was Murphy president van OpenText, een ontwikkelaar van software voor bedrijfsinformatiebeheer (EIM) met een omzet van $ 2 miljard. Murphy's carrière omvat meer dan 20 jaar in de technologiesector, waaronder leidinggevende posities in sales en operations bij Oracle, Sun Microsystems en Manugistics, evenals productie- en distributie-ervaring met het leiden van wereldwijde logistiek en supply chain-strategie en grote ERP-implementaties bij Accenture en Procter &Gokken. Murphy heeft een MBA van Harvard Business School en een Bachelor of Science in Mechanical Engineering van University of California, Davis.

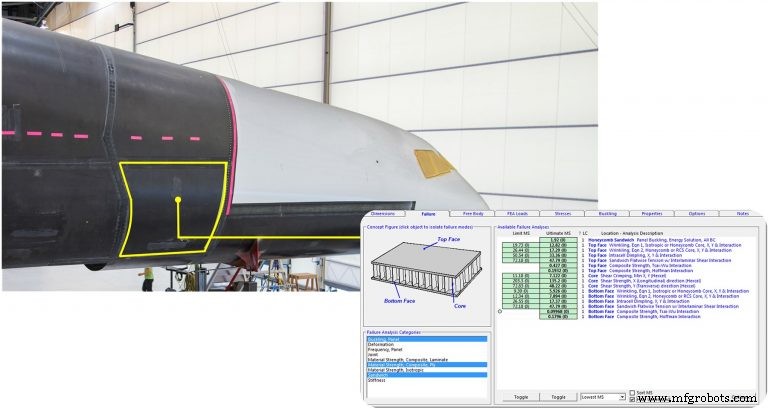

Software voor het optimaliseren van een volledig samengestelde aerostructuur

Toen Stratolaunch Systems Corp. (Seattle) dit voorjaar zijn volledig samengestelde Stratolaunch-vliegtuig uitrolde om zich voor te bereiden op grondtests in de Mojave-woestijn, liet het gigantische vliegtuig zien hoe ver het ontwerp en de productie van composietmaterialen de afgelopen jaren zijn gevorderd. Vorige maand werd de eerste fase van het testen van de motoren van de zes Pratt &Whitney-turbofanmotoren van het vliegtuig voltooid.

'S Werelds grootste vliegtuig qua spanwijdte - breder dan een voetbalveld lang is - is bijna volledig vervaardigd uit composietmaterialen, die lichtgewicht, hoge stijfheid en sterkte-eigenschappen bieden waar steeds meer vraag naar is in de lucht- en ruimtevaart, automobielindustrie, sport, medische en industriële gebieden. De HyperSizer-optimalisatiesoftware van Collier Research (Newport News, VA) werd veelvuldig gebruikt door fabrikant Scaled Composites om de composietromp en vleugelstructuur van het vliegtuig te optimaliseren.

HyperSizer, het eerste softwarepakket dat door NASA wordt gecommercialiseerd, is gebruikt voor een breed scala aan ruimtevaart- en andere industriële projecten die zijn vervaardigd met composiet- of metalen materialen. De software voert automatisch ontwerp, spanningsanalyse en optimalisatie van de afmetingen uit, waardoor het gewicht van constructies doorgaans met 20-40% wordt verminderd.

"Om het meest efficiënte gebruik van materialen in een volledig samengestelde structuur van elke omvang te garanderen, moet vanaf de allereerste stadia effectief gebruik worden gemaakt van tools voor ontwerp- en productieoptimalisatie", zegt Collier Research President Craig Collier.

Het Stratolaunch-vliegtuig is het geesteskind van de oprichter van Stratolaunch System Corp. Paul G. Allen. Het heeft twee rompen die zijn verbonden door een gigantische enkele vleugel en wordt aangedreven door zes motoren waarmee het kan opstijgen vanaf een startbaan met een laadvermogen tot 550.000 lb (247.500 kg). Op de kruishoogte van een commercieel passagiersvliegtuig zal het Stratolaunch-luchtlanceringsplatform de lading van het ruimtelanceervoertuig vrijgeven en terugkeren naar de luchthaven voor hergebruik. De eerste lanceringsdemonstratie zal naar verwachting al in 2019 plaatsvinden.

Voor de massieve Stratolaunch-vleugel waren afbuigingslimieten een belangrijke factor waarmee rekening moest worden gehouden. De panelen van de duelrompen waren gedimensioneerd voor sterkte, stabiliteit en faalwijzen van honingraatsandwiches. Door HyperSizer te gebruiken, had het stressteam toegang tot een uitgebreide set geautomatiseerde storingsanalyses, waaronder een snelle analyse van het vrije lichaam; discrete laminaatafmetingen; op lagen gebaseerde analyse van composietfouten; honingraatsandwichanalysemethoden zoals kreuken, kernafschuiving, vlakspanning en kuiltjes in de cel; en scripting-API om ladingen uit Excel-spreadsheets te pushen.

Collier ziet een voortdurende evolutie in de integratie van de toolsets die worden gebruikt voor het ontwerp en de productie van composieten. "HyperSizer-software kan inzicht geven in hoe maakbaar een structuur is en of er fabricageproblemen zijn", zegt Craig Collier. "Het kan de voorkeuren voor laminaatfabricage opnemen in het ontwerpdenken in een vroeg stadium; gemak van fabricage wordt een grote invloed bij het ontwerp van de sterkte van laminaatstructuren.”

Nieuwe releases

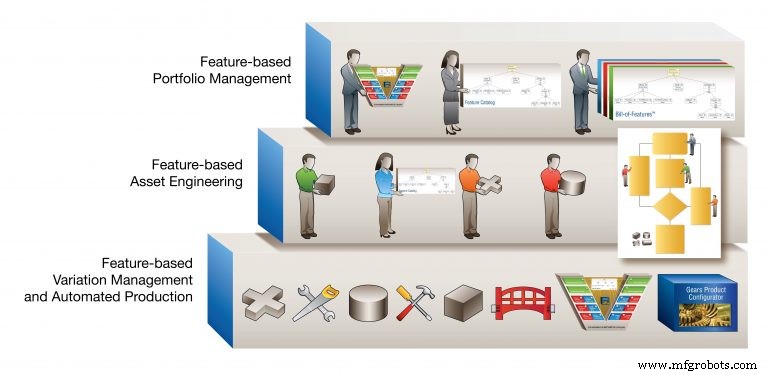

Product line engineering (PLE) ontwikkelaar BigLever Software (Austin, TX) en Method Park (Pittsburgh), een leverancier van engineering process management, hebben het nieuwe op functies gebaseerde PLE Process Framework ontwikkeld, dat een kant-en-klaar sjabloon biedt van de beste praktijken die PLE-successen mogelijk hebben gemaakt.

Het nieuwe raamwerk, dat momenteel beschikbaar is, combineert het Stages Process Management System van Method Park met de drieledige PLE-methodologie van BigLever, zodat bedrijven de overgang naar PLE-praktijken kunnen versnellen en een functieoverschrijdende afstemming in de hele onderneming kunnen bereiken. Bedrijven kunnen het procesraamwerk gebruiken om hun PLE-activiteiten te optimaliseren door de communicatie en samenwerking tussen software-, elektrische en mechanische domeinen te verbeteren en de valkuilen van ad-hoc en eenmalige benaderingen te vermijden. BigLever heeft het nieuwe raamwerk opgenomen als een belangrijk onderdeel van de holistische onePLE-oplossing van het bedrijf.

Op functies gebaseerde PLE vereenvoudigt de creatie, levering, het onderhoud en de evolutie van een productlijnportfolio aanzienlijk door gebruik te maken van een gedeelde set van technische middelen, een beheerde reeks functies en een efficiënt middel voor het automatiseren van de productie van de productlijn. Het nieuwe procesraamwerk biedt een volledig aanpasbare Concept of Operations-sjabloon (ConOps) waarin de organisatiestructuur wordt uiteengezet en die structuur in gang wordt gezet door duidelijk de organisatorische rollen, verantwoordelijkheden en processen te definiëren die nodig zijn om effectief te werken volgens het PLE-paradigma.

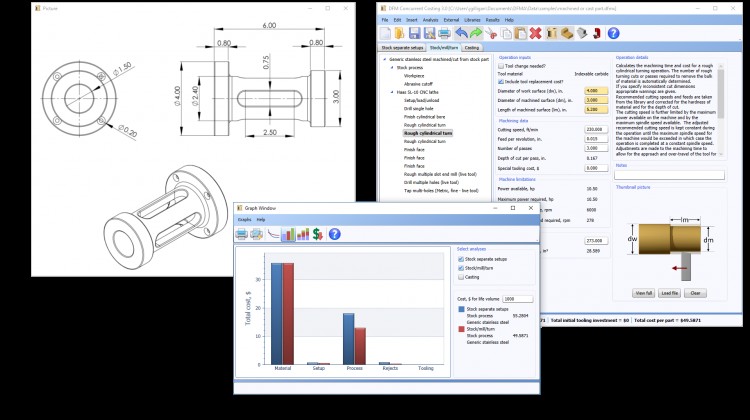

Boothroyd Dewhurst Inc. (Wakefield, RI), ontwikkelaar van Design for Manufacture and Assembly (DFMA)-software, heeft zijn bijgewerkte DFM Concurrent Costing-versie 3.0 uitgebracht. De nieuwste software, die is ingezet als een kostenanalysetool voor engineering- en inkoopteams, stelt fabrikanten in staat om verder te gaan dan 'prijs'-modellen, grotendeels gebaseerd op eerdere biedingen, naar industriële kostenmodellen die zijn gebaseerd op wetenschappelijke testgegevens en onderzoeken. Het resultaat is een zeer betrouwbare 'zou moeten kosten'-weergave van het product die inzicht biedt in verborgen kostenfactoren en manieren om zowel ontwerp als productie te optimaliseren, aldus het bedrijf.

Met DFM 3.0 kunnen OEM's en hun leveranciers biedingen onderzoeken in een neutraal kader waarin machinetypes, snelheden, verwerkingsvolgorde en optimale automatiseringsniveaus worden besproken. Deze beter geïnformeerde omgeving zou leverancierssuggesties en diepere, geïntegreerde partnerschappen aanmoedigen die zijn gebaseerd op expertise, best-cost-praktijken en gedeelde doelen.

De verschillen tussen traditionele prijsmodellen en datagestuurde kostenmodellen kunnen aanzienlijk zijn, en beïnvloeden beslissingen over naar welke regio's of landen een product wordt verplaatst voor productie. Goed ontworpen en geprijsde producten blijven eerder op hun oorspronkelijke productielocatie en in de buurt van bestaande bronnen. OEM's en leveranciers kunnen samenwerken rond DFM-software om deze en andere strategische problemen aan te pakken. DFM-analyse wordt vroeg in het ontwerp of tijdens het maken van prototypes uitgevoerd en verkort de time-to-market, heeft invloed op directe en indirecte kosten en helpt de productfunctionaliteit te optimaliseren. Het kan door individuen of teams worden gebruikt bij het nemen van afwegingen om de kosten te verlagen.

Enkele hoogtepunten van de nieuwste versie zijn onder meer geometriecalculators in DFM 3.0 die zijn vereenvoudigd en opgenomen in de belangrijkste responspanelen van de software, zodat gebruikers meer ondersteunend worden begeleid bij een DFM-kostenanalyse van hun onderdelen.

De standaard productieprocessen en gebruikersgebaseerde procesbibliotheken zijn gestroomlijnd en er is een nieuw Test View-paneel toegevoegd aan alle formulevensters. Het ontwikkelen van maatwerk-operaties en gebruikersprocessen gaat volgens het bedrijf sneller en makkelijker. De algehele look en feel van DFM-software is bijgewerkt om een meer samenhangende gebruikerservaring te bieden tussen Design for Assembly (DFA) en de kosten van DFM. De prestaties van de DFA/DFM-softwarekoppeling zijn verbeterd voor een meer naadloze gegevensintegratie tussen softwarepakketten.

Automatisering Besturingssysteem

- Hoe fabrikanten wendbaarheid kunnen vergroten in een postpandemische wereld

- 5 manieren waarop u geld kunt besparen door het productieproces te automatiseren

- Intelligente automatisering kan miljoenen levens per jaar redden

- Procesinzichten:wat te doen na procesanalyse

- IIoT en Predictive Analytics

- Energie-efficiëntie verbeteren met HMI's

- Drie manieren waarop AI de productieprocessen verbetert

- Celonis-webinar:procesuitvoering verbeteren

- Hoe kan de procesindustrie Industrie 4.0 implementeren?

- Hoe fabrikanten kunnen profiteren van de implementatie van 5G

- Kan AI productiebanen creëren?