Industrie 4.0:7 praktijkvoorbeelden van digitale productie in actie

Industrie 4.0, IIoT en digitalisering zijn momenteel enkele van de meest besproken en toch minst begrepen onderwerpen binnen de productie van vandaag.

Met nog steeds veel verwarring rond Industrie 4.0, zullen we vandaag de belangrijkste technologieën achter Industrie 4.0 verkennen, evenals toepassingen in de echte wereld.

Industrie 4.0 in een notendop

Industrie 4.0 signaleert een verandering in het traditionele productielandschap. Industrie 4.0, ook wel de vierde industriële revolutie genoemd, omvat drie technologische trends die deze transformatie aandrijven:connectiviteit, intelligentie en flexibele automatisering .

Industrie 4.0 brengt IT (Informatietechnologie) en OT (Operationele Technologie) samen om een cyber-fysieke omgeving te creëren.

Deze convergentie is mogelijk gemaakt dankzij de opkomst van digitale oplossingen en geavanceerde technologieën, die vaak worden geassocieerd met Industrie 4.0. Deze omvatten:

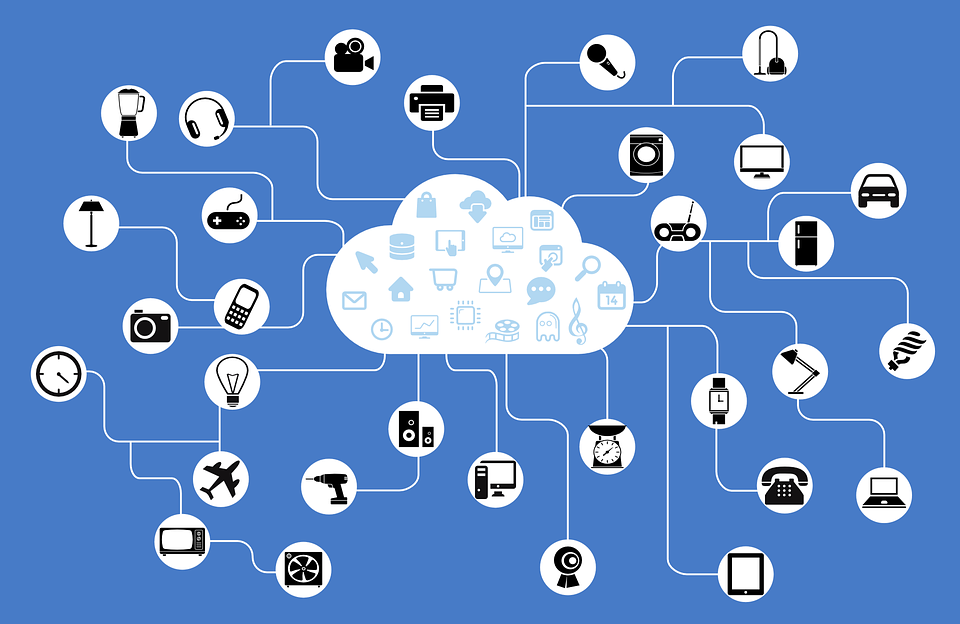

- Industrieel internet der dingen

- Big data

- Cloud computing

- Additive manufacturing (AM)

- Geavanceerde robotica

- Augmented en virtual reality (AR/VR)

Deze technologieën helpen de digitale transformatie van de maakindustrie te stimuleren door de integratie van voorheen ongelijksoortige systemen en processen via onderling verbonden computersystemen in de waarde- en toeleveringsketen.

Het omarmen van Industrie 4.0, digitale productie en de bijbehorende interconnectiviteit biedt een groot aantal voordelen voor bedrijven, waaronder grotere wendbaarheid, flexibiliteit en operationele prestaties.

1. Industrieel internet der dingen

Het hart van Industrie 4.0 is het internet der dingen (IoT).

Simpel gezegd verwijst IoT naar een netwerk van fysieke apparaten die digitaal met elkaar zijn verbonden, waardoor de communicatie en uitwisseling van gegevens via internet wordt vergemakkelijkt. Deze slimme apparaten kunnen van alles zijn, van smartphones en huishoudelijke apparaten tot auto's en zelfs gebouwen.

Industrial IoT is een subset van het internet der dingen, waar verschillende sensoren, RFID-tags (Radio Frequency Identification), software en elektronica zijn geïntegreerd met industriële machines en systemen om realtime gegevens over hun toestand en prestaties te verzamelen.

IIoT kent veel gebruiksscenario's, waarbij activabeheer en tracking tegenwoordig een van de belangrijkste toepassingen van de technologie is.

IIoT kan bijvoorbeeld worden gebruikt om over- of onderbevoorrading van de voorraad te voorkomen.

Een manier om dit te bereiken is het gebruik van op het schap gemonteerde sensoren en weegapparatuur om voorraadinformatie naar uw magazijnbeheersysteem te verzenden. Door een dergelijk systeem in te voeren, kunnen magazijnmanagers de voorraadniveaus bewaken, waardoor ze realtime zichtbaarheid en controle over de voorraad krijgen.

Laten we eens kijken hoe BJC HealthCare een geïntegreerde oplossing voor voorraadbeheer gebruikt om kostenbesparingen in de toeleveringsketen te realiseren.

Spotlight:BJC HealthCare gebruikt IoT voor voorraad- en supply chain-beheer

BJC HealthCare is een zorgverlener die 15 ziekenhuizen exploiteert in Missouri en Illinois.

Het bedrijf maakt gebruik van radiofrequentie-identificatie (RFID)-technologie om duizenden medische benodigdheden te volgen en te beheren. RFID-technologie maakt gebruik van radiogolven om informatie te lezen en vast te leggen die is opgeslagen op een tag die aan een object is bevestigd, zoals zorgbenodigdheden.

Voorheen bracht het proces van het bijhouden van de voorraad veel handwerk met zich mee. Het handmatig bewaken van de voorraad kan echter een uitdaging zijn, aangezien ziekenhuizen een verscheidenheid aan producten van leveranciers kopen en veel artikelen ter plaatse opslaan voor specifieke procedures.

In sommige gevallen moeten de houdbaarheidsdata van producten nauwlettend worden gecontroleerd, terwijl het verlies van voorraad kan leiden tot veel tijd die wordt besteed aan het uitvoeren van voorraadcontroles.

Om deze redenen besloot BJC in 2015 RFID-taggingtechnologie te implementeren.

Sinds de implementatie van de technologie is BJC in staat geweest om de hoeveelheid voorraad die in elke vestiging ter plaatse wordt gehouden met 23 procent te verminderen. Het bedrijf voorspelt dat het jaarlijks ongeveer $ 5 miljoen aan besparingen zal realiseren, zodra RFID-tagging dit jaar volledig is geïmplementeerd.

Zoals dit voorbeeld laat zien, kan IIoT de bedrijfsvoering aanzienlijk verbeteren, de efficiëntie verhogen, de kosten verlagen en waardevolle realtime zichtbaarheid in de supply chain bieden.

2. Big data en analyse

Big Data verwijst naar de grote en complexe datasets die worden gegenereerd door IoT-apparaten. Deze gegevens zijn afkomstig van een breed scala aan cloud- en bedrijfsapplicaties, websites, computers, sensoren, camera's en nog veel meer - allemaal in verschillende formaten en protocollen.

In de maakindustrie zijn er veel verschillende soorten gegevens waarmee rekening moet worden gehouden, waaronder gegevens afkomstig van productieapparatuur die is uitgerust met sensoren en databases uit ERP-, CRM- en MES-systemen.

Maar hoe kunnen fabrikanten de verzamelde gegevens omzetten in bruikbare zakelijke inzichten en tastbare voordelen?

Met data-analyse.

Als het om data gaat, is het gebruik van data-analyse essentieel om data om te zetten in informatie die bruikbare inzichten kan opleveren.

Machine learning-modellen en datavisualisatie kunnen data-analyseprocessen ondersteunen. In het algemeen passen machine learning-technieken krachtige rekenalgoritmen toe om enorme datasets te verwerken, terwijl datavisualisatietools fabrikanten in staat stellen het verhaal dat de data vertellen gemakkelijker te begrijpen.

Door voorheen geïsoleerde datasets te verzamelen en te analyseren, kunnen bedrijven nu nieuwe manieren vinden om de processen te optimaliseren die het grootste effect op de opbrengst hebben.

Spotlight:Big Data-besluitvorming in de Bosch Automotive-fabriek in China

Het combineren van IIoT en Big Data is een recept dat Bosch gebruikt om de digitale transformatie van zijn Bosch Automotive Diesel System-fabriek in Wuxi, China, aan te sturen.

Het bedrijf sluit zijn machines aan om het algehele productieproces in het hart van zijn fabriek te bewaken. Dit wordt bereikt door sensoren in de fabrieksmachines in te bouwen die vervolgens worden gebruikt om gegevens te verzamelen over de condities en cyclustijd van de machines.

Eenmaal verzameld, verwerken geavanceerde tools voor gegevensanalyse de gegevens in realtime en waarschuwen werknemers wanneer er knelpunten in de productieactiviteiten zijn vastgesteld.

Door deze benadering te volgen, kunnen apparatuurstoringen worden voorspeld, waardoor de fabriek onderhoudswerkzaamheden kan plannen ruim voordat er storingen optreden.

Hierdoor kan de fabriek zijn machines voor langere tijd draaiende houden.

Het bedrijf stelt dat het gebruik van data-analyse op deze manier heeft bijgedragen aan een productiestijging van meer dan 10% in bepaalde gebieden, terwijl de levering en klanttevredenheid zijn verbeterd.

Uiteindelijk ondersteunt een beter inzicht in de activiteiten van de fabriek een betere en snellere besluitvorming in de hele organisatie, waardoor de uitvaltijd van apparatuur kan worden verminderd en productieprocessen kunnen worden geoptimaliseerd.

3. Cloudcomputing

Fabrikanten verzamelen en bewaren al tientallen jaren gegevens met als doel de bedrijfsvoering te verbeteren.

Met de komst van IoT en Industrie 4.0 is de realiteit echter dat gegevens met een duizelingwekkende snelheid en met hoge volumes worden gegenereerd, waardoor het onmogelijk is om ze handmatig te verwerken. Hierdoor ontstaat er behoefte aan een infrastructuur die deze data efficiënter kan opslaan en beheren.

Dit is waar cloud computing om de hoek komt kijken.

Cloud computing biedt een platform voor gebruikers om grote hoeveelheden gegevens op externe servers op te slaan en te verwerken. Het stelt organisaties in staat om computerbronnen te gebruiken zonder een computerinfrastructuur op locatie te hoeven ontwikkelen.

De term cloud computing verwijst naar informatie die wordt opgeslagen in de "cloud", die op afstand toegankelijk is via internet. Cloudcomputing op zich is geen oplossing op zich, maar maakt de implementatie mogelijk van andere oplossingen die ooit veel rekenkracht vereisten.

Het vermogen van cloudcomputing om schaalbare computerbronnen en opslagruimte te bieden, stelt bedrijven in staat om business intelligence vast te leggen en toe te passen door het gebruik van big data-analyses, waardoor ze productie- en bedrijfsactiviteiten kunnen consolideren en stroomlijnen.

Volgens IDC zullen de wereldwijde uitgaven van fabrikanten aan cloud computing-platforms in 2021 $ 9,2 miljard bedragen. Een belangrijke factor achter deze adoptie is het voordeel dat de operaties kunnen worden gecentraliseerd en geëlimineerd, zodat informatie door een hele organisatie kan worden gedeeld.

Volgens een IDC-onderzoek zijn Quality Control, Computer-Aided Engineering en Manufacturing Execution Systems (MES) de drie meest gebruikte systemen in de cloud.

Het is duidelijk dat cloudcomputing vrijwel elk facet van de productie transformeert, van workflowbeheer tot productieactiviteiten - en zelfs productkwalificatie.

Spotlight:Volkswagen creëert Automotive Cloud

Verbonden auto's zijn een grote nieuwe trend in de auto-industrie, die naar voren is gekomen als een mogelijkheid om digitale diensten met toegevoegde waarde aan klanten aan te bieden. Een van de eerste autofabrikanten die inspeelt op deze trend is Volkswagen, dat de krachten heeft gebundeld met Microsoft om een cloudnetwerk te ontwikkelen, de "Volkswagen Automotive Cloud".

De technologie, gepland voor 2020, zal een reeks functies bieden, waaronder smart home-connectiviteit, een persoonlijke digitale assistent, voorspellende onderhoudsservice, mediastreaming en updates.

Volkswagen streeft ernaar om met behulp van deze cloudservice meer dan 5 miljoen Volkswagen-merken per jaar aan zijn Internet of Things (IoT) toe te voegen.

Aangezien de auto-industrie indrukwekkende vorderingen maakt bij de ontwikkeling van geavanceerde autonome en elektrische voertuigen, moeten autofabrikanten een effectieve aanpak bedenken voor het beheren en verzenden van grote hoeveelheden gegevens naar hun voertuigen. Het opnemen van een cloudgebaseerd opslag- en communicatieplatform blijkt een effectieve manier om de uitdagingen van deze autofabrikanten het hoofd te bieden.

4. Geavanceerde robotica

Terwijl robotica al tientallen jaren in de productie wordt gebruikt, heeft Industrie 4.0 deze technologie nieuw leven ingeblazen.

Met recente technologische vooruitgang is er een nieuwe generatie geavanceerde robotica in opkomst die in staat is om moeilijke en delicate taken uit te voeren. Aangedreven door geavanceerde software en sensoren, kunnen ze informatie die ze van de omgeving ontvangen herkennen, analyseren en ernaar handelen, en zelfs samenwerken en leren van mensen.

Een gebied van robotica dat aanzienlijk aan kracht wint, zijn collaboratieve robots ("cobots"), ontworpen om veilig om mensen heen te werken, waardoor werknemers worden bevrijd van repetitieve en gevaarlijke taken.

Spotlight:Fetch Robotics helpt DHL bij het verbeteren van magazijnactiviteiten

Het in Californië gevestigde Fetch Robotics heeft samenwerkende Autonomous Mobile Robots (AMR's) ontwikkeld voor het lokaliseren, volgen en verplaatsen van voorraad in magazijnen en logistieke faciliteiten.

Een DHL-distributiecentrum in Nederland gebruikt Fetch AMR's om pick-and-place-bewerkingen uit te voeren. Bij DHL bewegen AMR's autonoom samen met de werknemers door de faciliteit, waarbij ze automatisch de meest efficiënte reisroutes leren en delen. Door op deze manier zelfrijdende robots te gebruiken, kan de ordercyclustijd met tot wel 50% worden verkort en kan de productiviteitswinst bij het picken tot twee keer zo hoog zijn, aldus het bedrijf.

Naarmate robots autonomer, flexibeler en coöperatiever worden, zullen ze in staat zijn om nog complexere opdrachten aan te pakken, de arbeiders te verlossen van eentonige taken en de productiviteit op de fabrieksvloer te verhogen.

5. Additieve productie

Naast robotica en intelligente systemen is additive manufacturing of 3D-printen een sleuteltechnologie die Industrie 4.0 aanstuurt. Additive manufacturing werkt door gebruik te maken van digitale 3D-modellen om onderdelen laag voor laag te maken met een 3D-printer.

In de context van Industrie 4.0 is 3D-printen in opkomst als een waardevolle digitale productietechnologie. Ooit alleen een technologie voor snelle prototyping, biedt AM tegenwoordig een enorm scala aan productiemogelijkheden, van tooling tot massaaanpassing in vrijwel alle industrieën.

Hiermee kunnen onderdelen worden opgeslagen als ontwerpbestanden in virtuele inventarissen, zodat ze on-demand en dichter bij het punt van behoefte kunnen worden geproduceerd - een model dat bekend staat als gedistribueerde fabricage.

Een dergelijke gedecentraliseerde benadering van productie kan de transportafstanden en dus de kosten verminderen, en het voorraadbeheer vereenvoudigen door digitale bestanden op te slaan in plaats van fysieke onderdelen.

Spotlight:Fast Radius' digitale additive manufacturing-oplossingen om nieuwe bedrijfsmodellen mogelijk te maken

Er is een veelvoud aan voorbeelden van additieve productie die goed wordt gebruikt, maar een belangrijk voorbeeld is misschien Fast Radius.

In 2018 noemde het World Economic Forum de vestiging in Chicago van Fast Radius als een van de negen beste slimme fabrieken ter wereld .

In 2018 noemde het World Economic Forum de vestiging in Chicago van Fast Radius als een van de negen beste slimme fabrieken ter wereld .

De contractfabrikant, die zich richt op AM maar ook CNC-verspaning en spuitgieten aanbiedt, heeft productielocaties in Chicago, Singapore en bij de UPS Worldport-faciliteit. Dit maakt Fast Radius goed gepositioneerd om zijn visie op snelle doorlooptijden en massaaanpassing van producten te stimuleren met behulp van geavanceerde productietechnologieën.

Een sleutelfactor achter de wendbaarheid en flexibiliteit van Fast Radius is het gepatenteerde technologieplatform.

Het platform kan gegevens en bevindingen verzamelen van elk onderdeelontwerp dat is opgeslagen en vervaardigd in het virtuele magazijn van Fast Radius. De gegevens helpen teams om toepassingen te identificeren die geschikt zijn voor 3D-printen en om de technische en economische uitdagingen van het op deze manier produceren van een onderdeel te evalueren.

Bovendien biedt het bedrijf optimalisatie van de toeleveringsketen door middel van zijn virtuele inventaris. Zo creëerde Fast Radius een virtueel onderdelenmagazijn bestaande uit 3.000 artikelen voor een fabrikant van zwaar materieel. Met de hoge kosten die gepaard gaan met het opslaan van zelden bestelde onderdelen, is deze aanpak een innovatieve oplossing voor supply chain management.

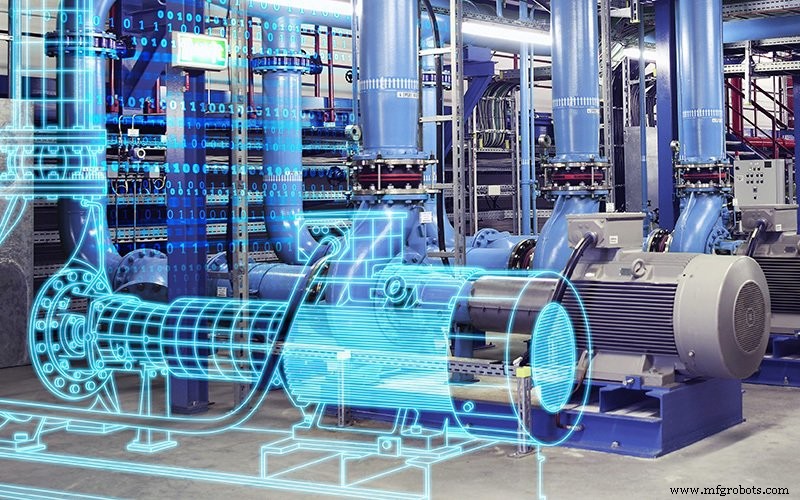

6. Digitale tweelingen

Het concept van een digitale tweeling is veelbelovend voor het optimaliseren van de prestaties en het onderhoud van industriële systemen. Het wereldwijde onderzoeksbureau Gartner voorspelt dat tegen 2021 50% van de grote industriële bedrijven digitale tweelingen zal gebruiken om hun activa en processen te bewaken en te controleren.

Een digitale tweeling is een digitale weergave van een echt product, machine, proces of systeem waarmee bedrijven hun processen beter kunnen begrijpen, analyseren en optimaliseren door middel van realtime simulatie.

Hoewel digitale tweelingen kunnen worden verward met simulatie die wordt gebruikt in engineering, is er veel meer bij dit concept.

In tegenstelling tot technische simulaties, voert een digitale tweeling een online simulatie uit op basis van gegevens die worden ontvangen van sensoren die zijn aangesloten op een machine of ander apparaat.

Omdat een IIoT-apparaat gegevens bijna in realtime verzendt, kan een digitale tweeling deze gegevens continu verzamelen, waarbij de getrouwheid aan het origineel behouden blijft gedurende de levensduur van het product of systeem.

Hierdoor kan de digitale tweeling potentiële problemen voorspellen, zodat preventieve maatregelen kunnen worden genomen. Een operator kan bijvoorbeeld een digitale tweeling gebruiken om te achterhalen waarom een onderdeel niet goed werkt of om de levensduur van een product te voorspellen. Deze continue simulatie helpt om de ontwerpen van producten te verbeteren en om de uptime van de apparatuur te garanderen.

Dit gebruik van digitale tweelingen is lange tijd een belangrijk hulpmiddel geweest in veeleisende toepassingen in de ruimtevaart, zware machines en auto's. Door vooruitgang in computertechnologie, machine learning en sensoren wordt het concept van digitale twinning nu uitgebreid naar andere industrieën.

Spotlight:racen om te winnen met digitale tweelingen

Motorraceteams worden geconfronteerd met extreem uitdagende eisen als het gaat om productontwikkeling, en het Amerikaanse professionele raceteam Team Penske is geen uitzondering.

In een poging om het ontwikkelingsproces van racewagens te versnellen, werkte Team Penske vorig jaar samen met Siemens om toegang te krijgen tot geavanceerde digitale ontwerp- en simulatieoplossingen, waaronder digitale tweelingen.

Het hebben van een digitale tweeling biedt de ingenieurs van Team Penske een virtuele testbank voor het innoveren van nieuwe onderdelen, waardoor de prestaties van de auto worden geoptimaliseerd voordat ze de fysieke auto ooit aanraken.

Een raceauto digital twin is gebaseerd op sensoren die op een echte auto zijn gemonteerd. Deze sensoren verzamelen gegevens zoals bandenspanning, motorregeling en windsnelheid, die vervolgens worden omgezet in een virtueel automodel. Met dit model kunnen ingenieurs verschillende ontwerpconfiguraties testen, waardoor in een zeer snel tempo effectieve, gegevensgestuurde ontwerpwijzigingen worden doorgevoerd.

Voor Team Penske komt dit uiteindelijk neer op een goedkoper, hulpbronnenefficiënter producttestproces en, hopelijk, een manier om snellere voertuigen te ontwikkelen.

7. Augmented reality

Ondanks de introductie in consumententoepassingen, begint de maakindustrie net de voordelen van Augmented Reality (AR)-technologie te verkennen. En toch is er een enorm onbenut potentieel voor de technologie, van hulp bij assemblageprocessen tot hulp bij het onderhoud van productieapparatuur.

Augmented reality overbrugt de kloof tussen de digitale en fysieke wereld door virtuele beelden of gegevens op een fysiek object te plaatsen. Hiervoor maakt de technologie gebruik van AR-compatibele apparaten, zoals smartphones, tablets en slimme brillen.

Laten we een medisch voorbeeld nemen:een chirurg die een AR-bril gebruikt tijdens een chirurgische ingreep. De bril kan gegevens van de MRI- en CT-scans van de patiënt, zoals zenuwen, grote bloedvaten en kanalen, over de patiënt heen leggen en deze in kleur markeren. Dit helpt de chirurg om de veiligste weg te vinden naar de regio die invasie nodig heeft, waardoor het risico op complicaties wordt geminimaliseerd en de precisie van de chirurg wordt verbeterd.

In de context van productie zou AR werknemers in staat kunnen stellen het assemblageproces te versnellen en de besluitvorming te verbeteren. AR-brillen kunnen bijvoorbeeld worden gebruikt om gegevens, zoals lay-outs, montagerichtlijnen, locaties van mogelijke storingen of een serienummer van componenten, op het echte deel te projecteren, waardoor snellere en eenvoudigere werkprocedures mogelijk worden.

Spotlight:AR verhoogt de productiviteit bij GE

General Electric biedt een glimp van hoe AR-technologie productie kan versterken. Het bedrijf test momenteel het gebruik van AR-brillen in zijn productiefaciliteit voor straalmotoren in Cincinnati. Voordat ze deze slimme bril gebruikten, moesten straalmotorfabrikanten vaak stoppen met wat ze aan het doen waren om hun handleidingen te controleren en ervoor te zorgen dat taken correct werden uitgevoerd.

Met een AR-bril kunnen ze nu echter gedigitaliseerde instructies in hun gezichtsveld ontvangen. De monteurs kunnen ook toegang krijgen tot trainingsvideo's of spraakopdrachten gebruiken om contact op te nemen met experts voor onmiddellijke hulp.

Tijdens de pilot meldt GE dat de productiviteit van werknemers die slimme wearables gebruiken, tot wel 11% is gestegen in vergelijking met voorheen. Uiteindelijk zou deze aanpak een enorm potentieel kunnen bieden om fouten te minimaliseren, kosten te besparen en de productkwaliteit te verbeteren.

Zelfs met dit voorbeeld van GE komen we nog steeds aan de oppervlakte als het gaat om het implementeren van AR binnen de productiecontext.

Bekijk de AR-bril van GE van dichtbij in actie:

Meevaren op de golf van digitale productie

Met de opkomst van nieuwe, digitale technologieën is het nu een spannende tijd voor de maakindustrie. De golf van nieuwe technologieën opent kansen voor bedrijven om stappen te zetten naar meer flexibiliteit, duurzaamheid en productiviteit. Industrie 4.0 maakt ook nieuwe manieren mogelijk voor mens en machine om samen te werken, waardoor bedrijven meer inzichten krijgen, het risico op fouten verkleinen en betere beslissingen nemen.

Uiteindelijk zal Industrie 4.0 wortel schieten in het hele productie-ecosysteem. Maar alleen door de technologieën die Industrie 4.0 aandrijven te begrijpen en te benutten, zullen fabrikanten voorop blijven lopen in dit nieuwe digitale tijdperk.

3d printen

- Het optimaliseren van digitale transformatie in CPG-productie

- Het landschap van de additieve productie-industrie 2020:240 bedrijven die digitale productie stimuleren [Updated]

- Wat is digitale transformatie in productie?

- Gebruikmaken van digitale technologie in de productie

- Digitale transformatie-uitdagingen in de maakindustrie

- Opkomende Industrie 4.0-technologieën met praktijkvoorbeelden

- De digitale fabriek:slimme productie stimuleert industrie 4.0

- Censornet:de toekomst van de maakindustrie veiligstellen

- Zeven strategieën voor productiebedrijven om over te stappen naar Industrie 4.0

- Top 10 nieuwswebsites over productie

- Digitale productie:de industrie van morgen