Interview met experts:een blik op de ultrasnelle, industriële SLA 3D-printers van Nexa3D

Als het gaat om industrieel 3D-printen, zijn snelheid en nauwkeurigheid van onderdelen essentieel. Aangezien de acceptatiegraad van 3D-printen in alle sectoren blijft toenemen, streven 3D-printerfabrikanten er voortdurend naar om de printtijden van hun machines en de kwaliteit van de geproduceerde onderdelen te verbeteren.

Eén zo'n bedrijf is Nexa3D , een fabrikant van industriële SLA-printers van productiekwaliteit.

Het in Californië gevestigde bedrijf heeft zijn eigen gepatenteerde technologie ontwikkeld, LSPc, een afkorting voor Lubricant Sublayer Photo-curing. Door zijn LSPc-technologie belooft Nexa3D hogere printsnelheden en grotere nauwkeurigheid dan enig ander industrieel SLA-systeem op de markt.

Met name Nexa3D, dat zijn grootformaat NXE400 onthulde op CES 2019, zegt dat zijn technologie kan helpen om de productietijden voor prototypes en functionele onderdelen aanzienlijk te verkorten, terwijl de spuitgietniveaus van tolerantie, herhaalbaarheid en kwaliteit behouden blijven .

We spraken met Nexa3D's Chief Product Officer, Izhar Medalsy, om meer te weten te komen over de technologie, de marktkansen voor 3D-printen en wat de toekomst in petto heeft voor de industrie.

Kun je me iets vertellen over Nexa3D en het probleem dat je aanpakt?

Nexa3D pakt drie uitdagingen aan:snelheid, schaal en economie.

We realiseerden ons al vroeg dat er in de markt nog steeds een onvervulde behoefte is aan snelle, grootschalige professionele 3D-printers. Ons doel is om de printtijd van dagen of uren terug te brengen tot slechts enkele minuten.

Dus hebben we onze eigen technologie ontwikkeld — LSPc — met een machine die 2,5 keer groter is dan alles wat op de markt verkrijgbaar is en zes keer sneller dan elke andere printer in zijn klasse. Dat, in combinatie met de prijs, maakt het een zeer aantrekkelijke printer voor de professionele markt.

We hebben een bouwplatform dat tientallen en honderden onderdelen kan vullen en binnen enkele minuten kan printen. Dit betekent dat we niet alleen de 3D-printindustrie verstoren, maar ook de traditionele spuitgietindustrie, aangezien onze snelheden en toleranties op de spuitgietstandaard liggen.

Zoals je al zei, heeft Nexa3D zijn eigen gepatenteerde LSPc-technologie ontwikkeld. Kun je ons uitleggen hoe de technologie werkt?

Definitief.

LSPc staat voor Lubricant Sublayer Photo-curing. Onze machine heeft een zelfsmerend membraan dat het probleem van snel printen vanuit verschillende hoeken oplost.

Als je een onderdeel print met SLA, is een van de beperkende factoren de delaminatiekrachten tijdens het printen.

Zoals u weet, werkt 3D-printen door materiaal laag voor laag toe te voegen. Met SLA kan de laagdikte variëren van 25 micron tot 200 micron.

Zodra de lagen tijdens het drukproces aan het onderdeel zijn toegevoegd, zijn ze meestal erg kwetsbaar en gevoelig voor afpelkrachten. Vandaar dat bedrijven vaak genoodzaakt zijn om heel langzaam te printen, om de printstructuur tijdens het printproces niet in gevaar te brengen.

Wat ons zelfsmerende membraan doet, is het elimineren van de krachten tussen het deel dat wordt geprint, dat in een groene staat is, en het bouwgebied.

De hars, een stroperig materiaal, moet in het bedrukte gebied komen om de volgende laag te kunnen bedrukken.

Het flexibele membraan betekent dat we het probleem van harsaanvulling kunnen aanpakken, wat met andere technieken niet kan worden aangepakt. Dit komt omdat het membraan, dankzij zijn flexibiliteit, helpt om de hars naar elk deel van het printplatform te verspreiden, waardoor we sneller kunnen printen dan welke andere machine dan ook.

Dit zijn de twee belangrijkste problemen die we tijdens het printproces aanpakken.

Hoe kan uw technologie zowel snelheid als nauwkeurigheid garanderen?

Wat we naast LSPc hebben ontwikkeld, is een gestructureerde lichte metriek - een lichte motor, om zo te zeggen. Onze lichtengine is uniek omdat deze een lichtmetriek gebruikt in plaats van een DLP-projector zoals bij traditionele technieken.

Een van de nadelen van DLP is dat je te maken hebt met aberraties van het optische systeem aan de randen van je bouwplatform. Je hebt namelijk een centrale lens die een relatief groot gebied moet bestrijken.

We hebben LCD-technologie gebruikt en een unieke structuur van LED's en optische geleidingssystemen ontwikkeld die lichtuniformiteit over het hele bouwgebied mogelijk maken. Deze lichtuniformiteit en detailuniformiteit (de LCD-pixelgrootte is op elk punt hetzelfde) zijn de grootste onderscheidende factoren tussen LCD en DLP.

We zijn dus niet alleen in staat om nauwkeurig licht te leveren over de hele build plaat, maar we zijn ook in staat om de uniformiteit over de hele bouwplaat aan te pakken, waardoor een hoge mate van nauwkeurigheid en toleranties, van onderdeel tot onderdeel en van print tot print, worden gegarandeerd.

Waarom heb je besloten om je op SLA te concentreren?

We zagen een leemte in de huidige mogelijkheden van de technologie en een vraag in de markt om deze leemte op te vullen.

Aan de ene kant heb je de traditionele lasergebaseerde SLA-technologieën. Dit zijn de gouden standaard op het gebied van resolutie, nauwkeurigheid enzovoort. De printtijd is echter extreem lang.

Aan de andere kant zijn er bedrijven die beweren dat ze snel kunnen printen, maar het ontbreekt aan printprestaties en lange nabewerkingstijden.

Hierdoor is er in de markt een enorme vraag naar snelle printers. We zien dat de markt geconditioneerd en klaar is, en we zijn in staat om deze behoefte zeer snel aan te pakken met onze LSPc-technologie.

Welke industrieën of toepassingen zouden het meeste baat hebben bij uw technologie?

Een flink aantal industrieën zou er baat bij hebben om vaste objecten met hoge snelheden te kunnen printen.

Een voor de hand liggende toepassing is natuurlijk rapid prototyping. In plaats van wekelijks ontwerpiteraties te produceren, als u traditionele technologieën gebruikt, of in dagen of uren, als u de huidige 3D-printtechnologieën gebruikt, kunt u nu met de minuut herhalen. Dit betekent dat je meerdere ontwerpiteraties op een dag kunt doorlopen, productontwikkeling kunt versnellen en veel sneller beslissingen kunt nemen dan we nu gewend zijn.

In termen van specifieke industrieën is de automobielindustrie een belangrijke. We hebben een strategische partner, Techniplas, die een Tier 1 provider is voor de auto-industrie. Als partner van hun open innovatieprogramma zijn we in staat om de auto-industrie en haar real-life toepassingen te bedienen, van prototyping tot echte fabricage-onderdelen.

Waarom is de auto-industrie zo'n belangrijk aandachtspunt voor Nexa 3D?

De auto-industrie heeft verschillende behoeften die 3D-printen een ideaal hulpmiddel maken.

De eerste is gewichtsvermindering. Met 3D-printen kan door topologische optimalisatie en generatief ontwerp onderdelen worden geprint die niet met traditionele technologieën kunnen worden vervaardigd.

We kunnen onderdelen die bijvoorbeeld zijn gemaakt met spuitgieten en spuitgieten, optimaliseren om het gewicht van een onderdeel aanzienlijk te verminderen.

De andere is het productievolume. Wanneer een autofabrikant volumes in de honderdduizenden wil produceren, is het maken van mallen voor elk onderdeel erg duur. Met 3D-printen kun je één techniek gebruiken om heel snel meerdere onderdelen te bedienen en on-the-fly tussen verschillende onderdelen te wisselen.

Hoe ziet u additive manufacturing de komende vijf jaar evolueren?

Ten eerste denk ik dat het duidelijk is dat de vraag naar snelheid veel van de trends zal dicteren.

Mensen begrijpen de mogelijkheden van de technologie en veel grote bedrijven hebben het werk gedaan om de markt te trainen en te conditioneren.

Als we 3D-printen binnen de tandheelkundige markt als voorbeeld nemen, zien we momenteel een adoptiepercentage van 5-8%. Maar in de komende vijf jaar voorspellen de cijfers een acceptatie van 80%.

Schoeisel is een ander voorbeeld, waar er een groeiende behoefte is aan 3D-printen. De sector wil de technologie graag integreren in bredere processen en toegankelijker maken. Dus ik denk dat naarmate de materialen en mogelijkheden evolueren, we hier ook een grotere acceptatie zullen zien.

En we zijn nog maar net begonnen met auto's. Naarmate de snelheid en materialen verbeteren, zullen we een enorme verandering in het ontwerpproces zien en zullen er nieuwe modellen op de markt worden geïntroduceerd. In feite zal de markt snellere ontwerpiteraties voor nieuwe modellen eisen, omdat de technologie daartoe in staat zal zijn.

We zien ook de integratie tussen 3D-printen en andere disruptieve technologieën zoals AI en virtual reality. Die technologieën, gecombineerd met 3D-printen, zullen de productietijden aanzienlijk verkorten.

Omdat de markt de voordelen van 3D-printen erkent, denk ik dat de acceptatiegraad op grotere schaal alleen maar exponentieel zal toenemen. Uiteindelijk willen we traditionele productietechnieken doorbreken - en we hebben het over biljoenen dollars aan bedrijven die onmiddellijk bruikbaar zullen zijn voor 3D-printen.

Hoe zou je een bedrijf adviseren dat 3D-printen wil gaan gebruiken, maar niet weet waar te beginnen?

Dat is een van de uitdagingen die we herhaaldelijk zien, en een van de dingen waar we ons echt op richten, is om de technologie naar een breder publiek te brengen.

Kleine en middelgrote bedrijven begrijpen dat de Industrie 4.0-revolutie eraan komt, maar het is moeilijk voor hen om te adopteren - ofwel omdat ze niet over de interne talentenpool beschikken of omdat ze het geld niet hebben om een volledige set van mogelijkheden op te bouwen.

Mijn suggestie voor deze bedrijven is om eerst precies te begrijpen wat uw behoeften zijn. Begrijp dat 3D-printen u de mogelijkheid biedt om uw ontwerp- en productiemogelijkheden naar een hoger niveau te tillen.

Dat gezegd hebbende, is het ook belangrijk om de beperkingen van 3D-printen te begrijpen en dat het toepassen van de technologie geen alles-of-niets-benadering is. Vraag jezelf af, hoe kan 3D-printen mijn bestaande methoden aanvullen en verbeteren?

Als u bijvoorbeeld momenteel beperkt bent in uw ontwerp-iteratieproces door samen te werken met een externe leverancier die weken nodig heeft om uw ontwerpen te retourneren, probeer dan te investeren in een 3D-printer, plaats deze in uw omgeving en vergelijk de tijd die nodig is om hetzelfde proces te voltooien. Dit zal u ook helpen begrijpen hoe het kan worden geïntegreerd in uw bredere processen.

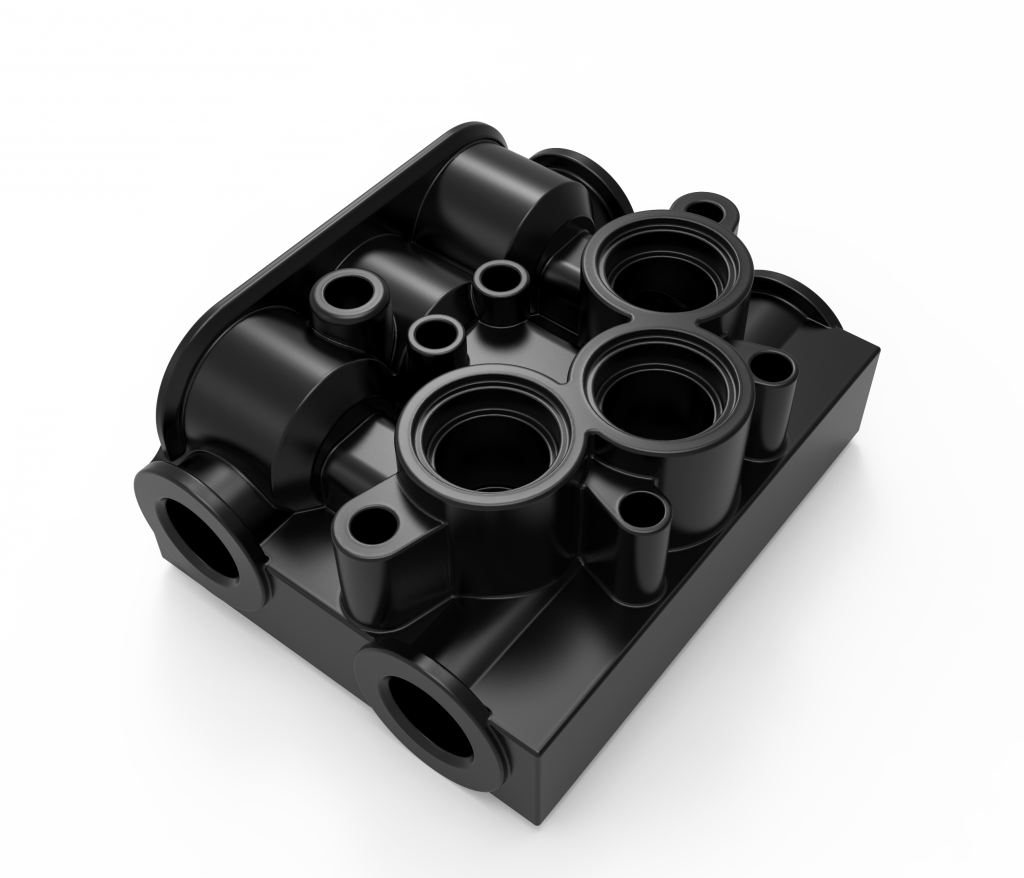

Nexa3D presenteerde zijn NXE400-machine op CES 2019. Kunt u de belangrijkste specificaties van de machine uitleggen?

NEXE400 is onze topprinter.

Het heeft een printvolume van 16L, een bouwoppervlak van 270 mm x 165 mm en de toleranties van spuitgieten. Als je dat combineert met een snelheid tot wel 1Z centimeter per minuut, kun je nu heel veel onderdelen heel snel printen.

Bovendien kunt u met de gebruikersinterface aan de voorzijde de print en de levensduur van het membraan volgen. Omdat de machine is afgestemd op het printen van grote delen, is de functie voor het aanvullen van hars belangrijk – we willen niet dat de gebruiker hars moet toevoegen tijdens het printen. We kunnen hars in de machine opslaan en de harsniveaus tijdens het printen beheren.

We realiseren ons ook dat het automatiseren van het proces belangrijk is, daarom hebben we alles zo ontworpen waardoor we het proces kunnen stroomlijnen. Zo hebben we een was- en droogsysteem ingericht voor automatisering. Onze bouwplaat is zo ontworpen dat een robotarm de bouwplaat van de printer naar het was- en droogstation kan brengen, waardoor het hele fabricage- en prototypingproces wordt geautomatiseerd.

Onze software maakt gebruik van voxel-technologie om de onderdelen op een slimme manier te oriënteren en ondersteuning toe te voegen, met behulp van de leeralgoritmen die we hebben ontwikkeld. Het interessante van voxeltechnologie is dat we nu naar de fysieke eigenschappen van het onderdeel kunnen kijken en beslissingen kunnen nemen over hoe het onderdeel te oriënteren en ondersteuningen toe te voegen, niet alleen op basis van hoe het onderdeel eruitziet, maar ook op basis van zijn fysieke eigenschappen. Het is een unieke benadering van het drukproces.

Ten slotte ontwikkelen we ook onze eigen gepatenteerde materialen. We hebben materialen die zijn afgestemd op snelle, technische en veeleisende toepassingen. Onze samenwerking met BEGO, een toonaangevende tandheelkundige fabrikant, heeft hier een belangrijke rol in gespeeld. Ze hebben door de FDA goedgekeurde harsen die, in combinatie met onze resolutie en printsnelheden, tandheelkundige onderdelen kunnen printen met toleranties en met snelheden die momenteel ongehoord zijn.

Wat brengt de toekomst voor Nexa 3D?

We onderzoeken snellere printtijden - we zijn momenteel 40 keer sneller dan traditioneel 3D-printen en we willen dit nog meer verbeteren. En aangezien er toepassingen zijn die nog grotere bouwoppervlakken vereisen, willen we de afdrukgrootte en het volume van onze machines vergroten.

We zijn ook gericht op het produceren van nieuwe flexibele en ABS-achtige materialen, evenals materialen die u een langere UV- en temperatuurbestendigheid kunnen bieden.

Een van de interessante dingen die we hebben opgemerkt, is de algemene overtuiging dat je een expert moet zijn op het gebied van 3D-printen om een 3D-printer te gebruiken. We proberen dit paradigma te doorbreken door slimme tools in onze software te gebruiken waarmee u het met één klik op de knop kunt gebruiken.

We zijn gefocust op het ontwikkelen van nieuwe algoritmen voor onze software die 3D-printen zo transparant en gebruiksvriendelijk mogelijk maken voor onze klanten.

De analogie die we vaak gebruiken is “CTRL+P”. We willen uiteindelijk 3D-printen als een systeem waarbij je alleen een bestand hoeft te uploaden en de machine de rest voor je doet.

Ten slotte zijn we van plan later dit jaar met onze programma's voor vroege toegang te starten en onze machines in de tweede helft van 2019 te verzenden.

Enige laatste gedachten?

Ik denk dat de toekomst erg spannend is voor 3D-printen.

Het is fantastisch dat er veel bedrijven zijn die veel interesse en vraag in de industrie genereren, en de markt ook informeren over wat de technologie kan doen. Bij Nexa3D zijn we ervan overtuigd dat we de volgende evolutie van 3D-printen kunnen leveren met een technologie die de industrie zal ontwrichten.

Over Izhar Medalsy

Dr. Izhar D. Medalsy is Chief Product Officer van Nexa3D, een fabrikant van ultrasnelle industriële 3D-printers. Izhar is een ervaren leider op het gebied van technologie en productbeheer met uitgebreide kennis en expertise op het gebied van optische en materiaalwetenschap.

Vóór NEXA3D was Izhar Director of Business Development and Product Management bij Wyatt Technology, de wereldleider in licht verstrooiingstechnologie.

Izhar is gepromoveerd in fysische chemie aan de Hebreeuwse Universiteit van Jeruzalem, gevolgd door een post-doc onderzoeksperiode in biofysica aan de ETH Zürich, Zwitserland.

Ga voor meer informatie over Nexa3D naar: https://nexa3d.com

3d printen

- Interview met een expert:professor Neil Hopkinson, directeur 3D Printing bij Xaar

- Interview met een expert:Philip Cotton, oprichter van 3Dfilemarket.com

- Interview met een expert:Spencer Wright van pencerw.com en nTopology

- Interview met een expert:Dr. Alvaro Goyanes van FabRx

- Expertinterview:Nanoe CEO Guillaume de Calan over de toekomst van keramisch 3D-printen

- Expert Interview:Ultimaker President John Kawola over de toekomst van 3D-printen

- Interview met expert:Simon Fried, medeoprichter van Nano Dimension over de opkomst van 3D-printen voor elektronica

- Interview met experts:Brian Alexander van Solvay over de ontwikkeling van hoogwaardige polymeren voor 3D-printen

- Interview met expert:AMendate over zijn geautomatiseerde topologie-optimalisatiesoftware voor 3D-printen

- Interview met experts:Andy Kalambi, CEO van RIZE, over het duurzaam en schaalbaar maken van industrieel 3D-printen

- Interview met expert:Jonathan Warbrick van Graphite Additive Manufacturing over het behalen van succes met 3D-printen