Ondersteunende structuren voor 3D-printen:een complete gids

Steunstructuren zijn een van de belangrijkste elementen voor het succesvol produceren van 3D-geprinte onderdelen. Hoewel een belangrijk voordeel van 3D-printen de mogelijkheid is om vrije vorm en ingewikkelde geometrieën te creëren, zou een groot deel van de ontwerpvrijheid die 3D-printen biedt niet mogelijk zijn zonder het gebruik van ondersteunende structuren.

Ondersteuningen zijn van vitaal belang om onder meer vervorming en bezwijken binnen een onderdeel te voorkomen. In deze zelfstudie duiken we diep in de wereld van ondersteuningsstructuren, de vereisten voor verschillende technologieën en hoe u het gebruik ervan kunt minimaliseren.

Wat zijn ondersteunende structuren?

Gebruikt met bijna alle 3D-printtechnologieën, dragen ondersteunende structuren bij aan de bedrukbaarheid van een onderdeel tijdens het 3D-printproces. Steunen kunnen helpen om vervorming van onderdelen te voorkomen, een onderdeel aan het printbed te bevestigen en ervoor te zorgen dat onderdelen aan het hoofdgedeelte van het bedrukte onderdeel worden bevestigd. Net als bij steigers worden steunen gebruikt tijdens het drukproces en vervolgens verwijderd.

Onderdelen met complexe ontwerpkenmerken zoals uitsteeksels, gaten en bruggen zijn moeilijker te printen. Aangezien deze kenmerken waarschijnlijk zullen instorten als ze niet worden ondersteund, kunnen steunstructuren helpen bij het voorkomen van instorten tijdens het drukproces.

Supports kunnen ook werken als warmtedissipators in processen waarbij hoge temperaturen optreden, zoals het geval is bij 3D-metaalprinten. Met metalen AM-technologieën helpen ondersteunende structuren om warmte weg te trekken van het onderdeel, waardoor restspanningen worden voorkomen die optreden als gevolg van hoge temperaturen die tijdens het printproces worden ervaren.

Wanneer heb je ondersteunende structuren nodig?

Bij bijna alle 3D-printtechnologieën moet u tot op zekere hoogte rekening houden met ondersteunende structuren. Laten we dus eens nader bekijken hoe 3D-printmethoden verschillen in het gebruik van steunen:

Technologie Gebruikt materiaal Ondersteuning vereist? Stereolithografie (SLA)FotopolymerenJa Fused Deposition Modeling (FDM)ThermoplastiekenJa Selective laser melting (SLM)

Direct Metal Laser Sintering (DMLS)

Direct Energy Deposition (DED)

Electron Beam Melting (EBM)

Metalen materialen

Ja Materiaal JettingPowder materialenJa Bindmiddel JettingPoeder materialenNee Selective laser sintering (SLS)Poeder materialenNee

Metaal 3D-printen

Powder Bed Fusion (SLM, DMLS, EBM)

Met metaalpoederbedfusietechnologieën worden 3D-geprinte onderdelen omgeven door los poeder. Deze technologieën zullen echter altijd steunen nodig hebben om ervoor te zorgen dat ze aan de basisplaat worden verankerd en om de effecten veroorzaakt door restspanningen te verminderen.

Ondersteuningen kunnen worden toegevoegd aan het contactgebied tussen de onderkant van een gedrukt onderdeel en het printbed, waar de hoogste concentratie restspanning wordt gevonden. Dit helpt om warmte weg te trekken van het onderdeel, waardoor thermische vervorming wordt geminimaliseerd, wat kan leiden tot barsten, kromtrekken, uitzakken, delaminatie en krimp.

Bekijk onze gids voor veelvoorkomende problemen bij 3D-printen van metaal om erachter te komen hoe u deze problemen kunt vermijden.

Directe energiedepositie (DED)

Direct Energy Deposition omvat een reeks metalen 3D-printtechnologieën die werken door het smelten en samensmelten van materiaal om een onderdeel te creëren. Net als poederbedfusietechnologieën, hebben onderdelen die met DED zijn geprint, altijd ondersteuningsstructuren nodig om de stabiliteit van het onderdeel, de bedrukbaarheid van complexe functies en voor thermische dissipatie te garanderen.

Ontwerp

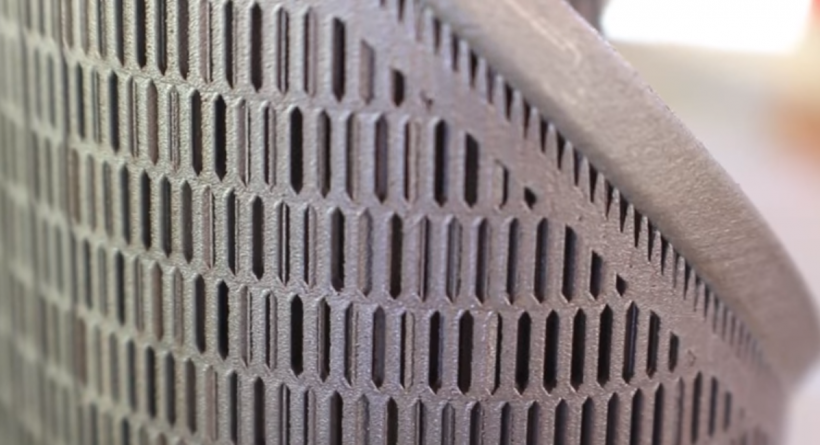

Bij het ontwerpen van steunen voor onderdelen die zijn geproduceerd met poederbedfusietechnieken, is het belangrijk ervoor te zorgen dat ze gemakkelijk toegankelijk zijn, anders kunnen ze niet worden verwijderd tijdens de nabewerkingsfase. Dragers voor metalen onderdelen worden over het algemeen als roosterstructuren bedrukt. Op deze manier fungeren ze als een koellichaam, waardoor warmte van het onderdeel wordt weggeleid, waardoor het op een meer gecontroleerde manier kan afkoelen en vervorming wordt voorkomen, evenals materiaalkosten en bouwtijd worden bespaard.

Het toevoegen van meer ondersteuningen zal over het algemeen resulteren in een nauwkeuriger onderdeel, maar dit zal ook leiden tot hogere kosten en meer nabewerkingstijd.

Interessant is dat het Nederlandse bedrijf MX3D een metalen 3D-printtool heeft gemaakt die metalen onderdelen kan printen zonder steunen, door een meerassige robotarm te combineren met een lasmachine.

Ondersteuning verwijderen

Ondersteuning verwijderen voor metalen onderdelen is doorgaans moeilijker dan op polymeren gebaseerde processen, en snijgereedschappen zijn doorgaans vereist. Bovendien, als het uiterlijk van het afgewerkte onderdeel belangrijk is, zullen metalen onderdelen ook nabewerking (bijv. schuren) nodig hebben om een gladde oppervlakteafwerking te verkrijgen.

Stereolithografie (SLA)

Stereolithografie werkt door een lichtbron te gebruiken om vloeibare harsen te laten stollen. Voor deze technologie zijn ondersteuningsstructuren nodig om een onderdeel stevig aan het printbed te bevestigen en kromtrekken te voorkomen.

Ondersteuningen die in SLA worden gebruikt, zijn erg dun en om materiaal te besparen, raken ze het onderdeel slechts licht aan. Dit betekent dat ze vrij eenvoudig handmatig te verwijderen zijn, met de hand of met een tang. Omdat het verwijderen van steunen echter sporen kan achterlaten op het laatste onderdeel, is schuren nodig om een gladde oppervlakteafwerking te garanderen.

Ontwerp

SLA wordt heel vaak gebruikt voor toepassingen waar een uiterlijk of een gladde oppervlakteafwerking vereist is, zoals visuele prototypes, mallen en hoortoestellen. Als dit het geval is, is het belangrijk om uw onderdeel zo te ontwerpen dat de naar voren gerichte delen van uw print niet in contact komen met ondersteunende structuren. Dit is waar onderdeeloriëntatie van pas komt.

Onderdeeloriëntatie is een belangrijke overweging in de ontwerpfase, omdat het heroriënteren van een onderdeel kan helpen de hoeveelheid benodigde ondersteuning te verminderen. Zo zal de horizontale oriëntatie van een buisvormig deel meer ruimte in beslag nemen en dus meer steunen nodig hebben. Daarentegen zorgt een verticale oriëntatie van hetzelfde onderdeel ervoor dat het onderdeel met minimale ondersteuning aan de bouwplaat wordt bevestigd.

Fused Deposition Modeling (FDM)

Met Fused Deposition Modelling worden onderdelen gemaakt door verwarmd filament laag voor laag te extruderen. Terwijl elke laag afkoelt, stolt deze en hecht zich aan de vorige laag.

Ontwerp

Elke laag in het FDM-proces wordt iets uitpuilend bedrukt, zodat het verder kan uitzetten dan de vorige laagbreedte. Dit betekent dat objecten met hoeken tot 45° kunnen worden gecreëerd zonder steunen. Als een FDM-onderdeel echter een overhang heeft van meer dan 45° of kenmerken heeft zoals bruggen en uitstekende oppervlakken van meer dan 5 mm, zijn er steunen nodig. FDM-ondersteuningen kunnen de vorm hebben van een roosterstructuur of als alternatief een boomachtige structuur.

Ondersteuning verwijderen

Een van de technieken die worden gebruikt om dragers van FDM-afdrukken te verwijderen, is een oplosbare oplossing . Doorgaans gebruiken industriële FDM 3D-printers (met twee printkoppen) oplosbare ondersteunende materialen zoals Polyvinyl Alcohol (PVA) en High-Impact Polystyreen (HIPS). Deze worden toegevoegd door een aparte extruder.

Terwijl PVA oplost in water, kan het worden beïnvloed door temperatuurveranderingen, wat kan leiden tot verstoppingen in de printerkop. HIPS lost op in limoneen in plaats van in water en is minder gevoelig voor temperatuurwisselingen.

Het gebruik van oplosbare dragers is handsfree en vereist geen verdere schuren en polijsten om de sporen achtergelaten door dragers te verwijderen. Aan de andere kant kan dit proces tijdrovend (enkele uren) en kostbaar zijn.

Materiaalspuiten

Bij het gebruik van Material Jetting 3D-printers zijn de steunen altijd nodig voor overhangen, ongeacht de hoek. Deze steunen zijn echter typisch gebouwd in een ander materiaal, dat ofwel in water oplosbaar is of daarna gemakkelijk kan worden verwijderd met water onder druk of door onderdompeling in een ultrasoon bad.

Selectief lasersinteren en bindmiddelstralen

Selective Laser Sintering en Binder Jetting zijn beide op poeder gebaseerde technologieën waarvoor doorgaans geen ondersteunende structuren nodig zijn. Dit komt omdat bij beide technologieën de bedrukte delen zijn ingekapseld in het losse poeder dat de rol van de ondersteunende structuur op zich neemt.

Het nadeel van steunen

Ondanks de noodzaak van ondersteunende structuren, zullen ze extra printtijd en materiaalkosten toevoegen aan het totale productieproces.

Materiaalkosten :Voor het genereren van ondersteuning is extra materiaal nodig tijdens het drukproces, waardoor zowel tijd als materiaalkosten toenemen. Het is ook belangrijk op te merken dat steunen niet herbruikbaar zijn en meestal worden weggegooid, wat resulteert in verspilling van materiaal.

Beperkte geometrische vrijheid :bij het handmatig verwijderen van steunen moet rekening worden gehouden met toegang met de hand of met gereedschap bij het ontwerpen van steunen. Dit kan u er echter van weerhouden om bepaalde geometrieën te ontwerpen waarvoor ondersteuningsstructuren nodig zijn, maar die niet met de hand of gereedschap kunnen worden bereikt.

Extra tijd :het ontwerpen van een onderdeel om ondersteuningsconstructies op te nemen en vervolgens het ontwerpen van de ondersteuningen zelf kost extra tijd. Hoewel er software is die geautomatiseerde ondersteuning biedt, zal het creëren van ondersteuningsstructuren voor industriële toepassingen nog steeds wat handmatige aanpassingen en een bepaald niveau van ontwerpexpertise nodig hebben.

Extra nabewerking :Als een onderdeel klaar is, moeten de steunen worden verwijderd, soms handmatig, waardoor de nabewerking langer duurt.

Risico op schade :Houd er rekening mee dat het verwijderen van steunen sporen kan achterlaten op het oppervlak van een onderdeel, wat de maatnauwkeurigheid en esthetiek kan beïnvloeden. Bovendien, wanneer steunen verkeerd worden geplaatst, bijvoorbeeld op fijne elementen, kunnen deze samen met de steunstructuur afbreken, waardoor een onderdeel helemaal kapot gaat.

4 manieren om ondersteuning te verminderen

Het is over het algemeen een goede gewoonte om het aantal benodigde ondersteuningen zoveel mogelijk te verminderen. Dit zal helpen om zowel materiaalkosten als productietijd te besparen. Hier zijn 4 toptips om het gebruik ervan te minimaliseren, waardoor u tijd en materiaal bespaart.

1. Kies de optimale onderdeeloriëntatie

Tot op heden is experimenteren met onderdeeloriëntatie een van de beste manieren om het aantal benodigde ondersteuningsstructuren te verminderen. Het kiezen van de juiste onderdeeloriëntatie kan een aanzienlijke invloed hebben op de afdruktijd, kosten en de oppervlakteruwheid van een onderdeel.

Afhankelijk van de oriëntatie van een onderdeel (verticaal, horizontaal of hoekig), kan er minder of meer ondersteuning zijn structuren nodig. Beschouw een onderdeel dat is afgedrukt in de vorm van de letter T . In zijn normale positie zullen beide takken van de letter instorten zonder dat er ondersteunende structuren aanwezig zijn. Als het onderdeel anders is georiënteerd, bijv. ⊥ , dan zijn ondersteuningen niet nodig.

Dit voorbeeld laat zien dat een onderdeel op verschillende manieren opgebouwd kan worden. Elke zijde van een onderdeel kan een ander oppervlak hebben dat aan het printbed is bevestigd, wat betekent dat de behoefte aan ondersteuningen kan variëren en sterk afhankelijk is van de oriëntatie van het onderdeel.

Een ander voorbeeld:bij het ontwerpen van een onderdeel met holle buisvormige kenmerken, zal horizontale oriëntatie meer ruimte in beslag nemen, terwijl een verticale of schuine oriëntatie ruimte zal besparen en de hoeveelheid benodigde ondersteuningen zal verminderen.

2. Optimaliseer uw ondersteunende structuren

Als ondersteuning niet kan worden vermeden, moeten ze worden geoptimaliseerd om zo min mogelijk materiaal te gebruiken en het printproces te versnellen. Topologie-optimalisatie kan bijvoorbeeld worden gebruikt om ondersteuningen met roosterstructuren te ontwerpen, het ondersteuningsvolume te verminderen en materiaal te besparen.

Bij veel 3D-printprocessen zijn veelgebruikte technieken voor het genereren van ondersteuning beperkt tot het produceren van strikt verticale structuren. Deze zijn niet ruimtebesparend, vooral niet wanneer er veel gebieden hoog boven het printbed moeten worden ondersteund.

In plaats daarvan kan het creëren van boomachtige ondersteuningsstructuren een haalbaar alternatief zijn. Dergelijke steunen zien eruit als een vertakte boom en verbruiken aantoonbaar 75 % minder materiaal in vergelijking met rechte verticale structuren. Autodesk Meshmixer is een van de softwaretools die kan worden gebruikt om dergelijke structuren voor FDM-, SLA- en DMLS-processen te creëren.

3. Gebruik filets en afschuiningen

Het gebruik van afrondingen en afschuiningen kan een alternatieve oplossing zijn voor het creëren van ondersteunende structuren voor overhangende oppervlakken groter dan 45 graden.

Een afschuining is een schuine of schuine hoek of rand, en een afronding is een afgeronde hoek of rand. In wezen veranderen deze kenmerken een hoek die groter is dan 45 graden in een hoek die 45 graden of minder is en kan worden toegevoegd aan de binnen- of buitenkant van een onderdeel.

4. Splits uw deel

Voor zeer complexe 3D-modellen kan het vaak zinvol zijn om het onderdeel apart af te drukken en daarna samen te voegen. Dit zal niet alleen het aantal steunen verminderen, maar ook het printproces versnellen en tegelijkertijd materiaal besparen.

Houd er echter rekening mee dat als de 3D-geprinte onderdelen moeten worden geassembleerd, ze moeten worden afgedrukt in dezelfde richting zodat ze goed op elkaar passen.

3D-printen ondersteunt:een noodzakelijk kwaad?

Steunstructuren worden al lang beschouwd als een noodzakelijk kwaad in 3D-printen. Recente ontwikkelingen op het gebied van hardware en software veranderen deze perceptie echter langzaam.

De fabrikant van metalen 3D-printers, Desktop Metal, heeft bijvoorbeeld onlangs 'scheidbare steunen' ontwikkeld en gepatenteerd voor zijn studio- en productiesystemen. Deze steunen voor de 3D-geprinte metalen onderdelen kunnen met de hand worden verwijderd. De scheidbare steunen van Desktop Metal werken door keramisch poeder te gebruiken als de interfacelaag tussen het oppervlak van het onderdeel en de draagstructuur. Na het sinterproces wordt de keramische laag opgelost, zodat de drager gemakkelijk van het onderdeel kan worden verwijderd.

Een ander bedrijf dat de stap voor het verwijderen van ondersteuning voor 3D-geprinte onderdelen wil vereenvoudigen en versnellen, is PostProcess Technologies. Het bedrijf biedt een reeks geautomatiseerde, handsfree oplossingen voor het verwijderen van ondersteuning voor onderdelen die additief zijn vervaardigd door FDM-, SLA-, PolyJet- en CLIP-technologieën.

Eén bedrijf is echter nog een stap verder gegaan. Velo3D, het bedrijf achter het op poeder gebaseerde Sapphire-systeem, heeft zijn systeem van stroom voorzien met een technologie die het Intelligent Fusion noemt, waarmee complexe metalen onderdelen kunnen worden geprint met weinig tot geen ondersteuningen. Met behulp van Velo3D's eigen simulatiesoftware en closed-loop monitoring, kunnen onderdelen worden geproduceerd met tot vijf keer minder ondersteuningen die nodig zijn in vergelijking met andere poederbed-metalen systemen.

Over het algemeen zijn het optimaliseren van het ontwerp en de verwijdering van ondersteuning de belangrijkste uitdagingen om 3D-printworkflows sneller en eenvoudiger te maken. Maar zoals blijkt uit de bovenstaande voorbeelden, ontwikkelt de industrie voortdurend oplossingen om de uitdagingen het hoofd te bieden. Naast elke technologie zal echter meer vaardigheid en knowhow nodig zijn voor een succesvolle implementatie. Hopelijk heeft deze gids je kennis uitgebreid over het efficiënter gebruiken van ondersteunende structuren bij 3D-printen, waardoor ze van een vijand een bondgenoot worden.

3d printen

- Ondersteunende structuren voor 3D-printen:de belangrijkste dingen die u moet weten

- Ondersteunende structuren voor 3D-printen met metaal — een eenvoudigere aanpak

- Een beginnershandleiding voor siliconen 3D-printen

- Een korte handleiding voor 3D-printen met Binder Jetting

- Een uitgebreide gids voor 3D-printen met materiaalstralen

- TPU 3D-printen:een gids voor 3D-printen van flexibele onderdelen

- 3D-printen in-house vs outsourcing:de definitieve gids

- Een complete gids voor het lassen van roestvrij staal

- Hoe aluminium te solderen - een complete gids

- De complete gids voor 3D-printen

- Selectiegids voor 3D-afdrukmaterialen