Hoge snelheid, high-rate fabricage van thermoplastische composieten

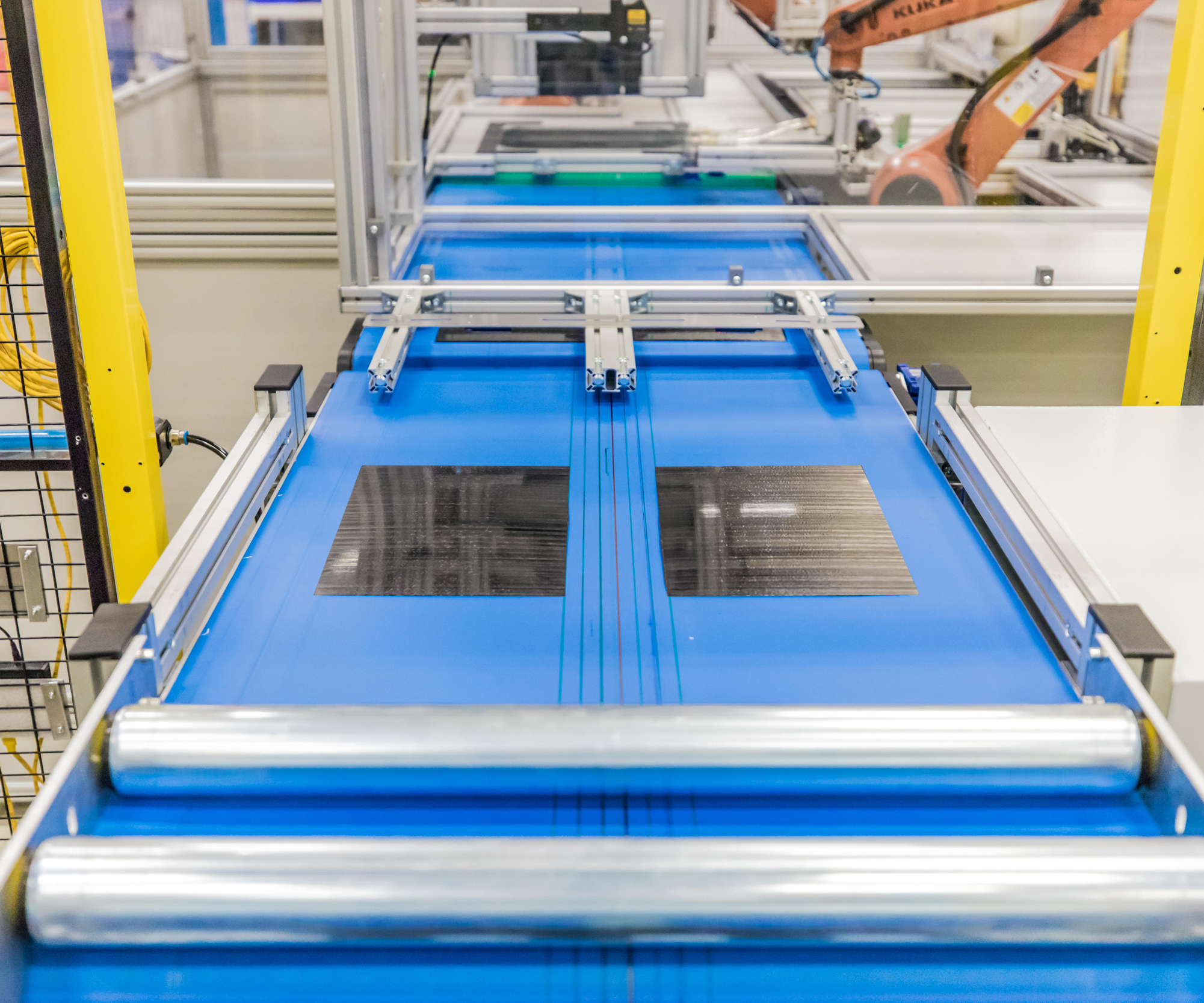

Om de lay-up te versnellen en toch een goede ontwerpflexibiliteit te bieden, hebben SABIC en Airborne een idee van het postsysteem overgenomen bij het ontwikkelen van het ply-layup-proces voor thermoplastische composiettapes. Meerdere goedkope trays die op een transportsysteem bewegen (hier afgebeeld) stoppen kort onder invoereenheden. Elke feeder snijdt en laat een laag tape met de juiste afmetingen en richting in de tray vallen, die vervolgens doorgaat naar de volgende feeder-eenheid. Trays blijven terug cirkelen door de invoereenheden totdat het juiste aantal en de juiste richting van de lagen in elke stapel is bereikt om te voldoen aan de ontwerpvereisten van een bepaald laminaat. Bron | SABIC

De Digital Composites Manufacturing Line (DCML), een nieuw hogesnelheidssysteem voor het produceren van geconsolideerde laminaten van thermoplastische composiettapes, belooft maar liefst vier laminaten (met elk maximaal 15 lagen) per minuut en 1,5 miljoen laminaten per jaar te kunnen produceren vanaf één enkele productielijn — inclusief volledige inspectie, die 100% digitaal is, inclusief metingen en datatracking — van inkomend materiaal en uitgaand laminaat. Die productiesnelheid is blijkbaar aanzienlijk sneller dan enig ander commercieel beschikbare tapeverwerkingssysteem — voor thermoplasten of thermoharders — en dit systeem is speciaal ontworpen om te voldoen aan de hoge output- en effectieve conversiekosten die vereist zijn door de consumentenelektronica-industrie (zie "Consumentenelektronica:hybride composietafdekkingen"). Gelukkig zijn onderdelen voor deze markt niet enorm groot — niet op de schaal van ruimtevaart of automobiel — maar OEM's hebben er wel veel van nodig, in de orde van tientallen miljoenen per jaar.

"Er was echt behoefte aan een proces voor het omzetten van thermoplastische tape op hoge snelheid, omdat de huidige technologie relatief arbeidsintensief, duur en traag is", legt Gino Francato, wereldleider op het gebied van composieten van SABIC, uit. "Dat maakt het moeilijk om de vele voordelen van deze materialen economisch te rechtvaardigen en te benutten - om dunne, lichte onderdelen te produceren met een hoge esthetiek, slagvastheid en mechanische prestaties, plus recycleerbaarheid - in industrieën met hoge tot zeer hoge productievolumes. Zonder de mogelijkheid om de productiesnelheden enorm te verhogen en volledig geautomatiseerde verwerking en inspectie te gebruiken, zullen thermoplastische tapes kostbare nicheproducten blijven die meestal beperkt zijn tot gebruik in de lucht- en ruimtevaart en de auto-industrie.”

De DCML is het geesteskind van SABIC (Bergen op Zoom, Nederland) en Airborne (Den Haag, Nederland), met technologie van Siemens AG (München, Duitsland) en KUKA AG (Augsburg, Duitsland). SABIC droeg materiaaltechnologie en composietmodelleringstools bij om de ontwikkeling van aangepaste materialen en virtuele prototyping van onderdelen te versnellen. Airborne bouwde de lijn en droeg ook expertise bij op het gebied van automatisering, digitalisering en industrialisatie van het productieproces van composieten. Siemens droeg geïntegreerd product lifecycle management (PLM) en programmeerbare logische controller (PLC) software bij om de automatisering te verbeteren en machine learning te vergemakkelijken. KUKA droeg industriële robots en oplossingen voor fabrieksautomatisering bij. Hoewel het nieuwe hogesnelheidsproces sinds 2018 op meerdere persevenementen in algemene termen is beschreven, zijn er veel details die nog niet zijn onthuld. Dit is wat we op dit moment weten.

Zodra de tray de lus van de transportband verlaat, gaat deze naar het lasstation waar elke stapel op twee locaties wordt vastgelast om robotbehandeling bij het consolidatiestation te vergemakkelijken. Na consolidatie gaat het laminaat over op trimmen en inspecteren (hier afgebeeld). Bron | SABIC

De lijn is ontworpen om aanpasbare, bijna netvormige platte laminaten te produceren van unidirectionele (UD) thermoplastische tapes, en biedt lay-out, consolidatie, bijsnijden, digitale en visuele inspectie, geautomatiseerde vrijgave en verpakking voor verzending naar klanten. Er kunnen maximaal vier laminaten per minuut worden geproduceerd, en elk laminaat kan een ander lay-upschema, oriëntatie en aantal lagen hebben en, in theorie, zelfs verschillende materialen gebruiken (met verschillende versterkingen en harsmatrices, hoewel hiervoor extra feeder-eenheden nodig zijn).

Het gelijktijdig bereiken van verschillende lay-ups is slechts een kwestie van hoe vaak een bepaalde tray (met een specifiek laminaatontwerp) onder elke feeder doorgaat om het juiste aantal lagen en oriëntaties te bereiken om het lay-upschema te voltooien. Gezien hoe snel modellen veranderen in consumentenelektronica, staat flexibiliteit centraal in het systeem, dat kan worden uitgebreid door extra feeders aan de voorkant of functionaliteit (bijvoorbeeld boren, voorvormen, enz.) aan de achterkant toe te voegen. Aanvankelijk was de lijn opgezet om SABIC's unidirectionele koolstofvezelversterkte polycarbonaattapes te gebruiken, maar naar verluidt is het systeem flexibel genoeg om thermoplastische tapes te gebruiken, variërend van polyethyleen (PE) en polypropyleen (PP) tot polyetheretherketon (PEEK) versterkt met unidirectionele koolstofvezel of glasvezel — of beide — of zelfs weefsels.

Het systeem is Industrie 4.0-compatibel en maakt end-to-end digitalisering mogelijk - van productontwikkeling van composieten tot fysieke productie op de fabrieksvloer - met volledige kwaliteitscontrole op basis van machine learning om in de loop van de tijd automatisch continue kwaliteitsverbeteringen te realiseren. De lijn kan op afstand worden bewaakt en bestuurd, waardoor fabrikanten instellingen (zoals lay-upschema's, aantal lagen, enz.) on-the-fly kunnen wijzigen om ontwerp- en materiaaleigenschappen te wijzigen.

Functioneel bestaat de DCML uit drie hoofdsecties:lay-up, consolidatie en trimmen/inspectie.

Uniek is dat de laaglay-upsectie geen automatische tape-layup-machines (ATL) gebruikt, die normaal gesproken tapes op lengte zouden snijden en deze in de gewenste richting en locatie op een indexeringstafel zouden plaatsen die onder de snijkop beweegt. In plaats daarvan heeft het team een nieuwe en snelle aanpak gekozen, naar verluidt gebaseerd op de manier waarop post wordt gesorteerd en gedistribueerd, om stapels te bouwen. Meerdere goedkope trays die op een transportsysteem bewegen, stoppen kort onder feeder-units. Elke invoereenheid snijdt en laat een bandlaag met de juiste afmetingen en richting vallen (gecontroleerd door camera's met hoge resolutie die de banden inspecteren op defecten en veranderingen, en de breedte en dikte op meerdere locaties meten) in de lade, die vervolgens doorgaat naar de volgende voedingseenheid. Om afval te verminderen en de lay-up te versnellen, worden tapes geproduceerd op de breedte die nodig is voor een specifiek project. Trays cirkelen terug door de feeders totdat het juiste aantal lagen in elke stapel is geplaatst voordat verder wordt gegaan met hechtlassen op twee locaties om het hanteren op het consolidatiestation te vergemakkelijken. Deze benadering zorgt ervoor dat lay-up snel kan plaatsvinden, maar met ontwerpflexibiliteit.

Bij consolidatie tilt een robot vier gelaste stapels (twee stapels tegelijk) uit hun trays en plaatst deze tussen een set metalen platen op een apart transportsysteem. De platen worden warm en daardoor verhitten en consolideren de laminaten (via contactverwarming), waarna de laminaten worden afgekoeld en gerobotiseerd op een derde transportsysteem worden gelost. De metalen platen die bij de laatste consolidatiebewerking zijn gebruikt, worden teruggevoerd naar de plaatretourleiding en terug naar het consolidatiesysteem. Elke minuut komen er vier stapels binnen en verlaten deze sectie.

De laatste stop voor de nu geconsolideerde laminaten is inspectie, trimmen en verpakken. Op dit station wordt elk laminaat aan één kant geïnspecteerd en bijgesneden, voordat het naar een tweede robot gaat die het laminaat omdraait en vanaf de andere kant inspecteert. Er zijn geen details beschikbaar over welke trimtechnologie wordt gebruikt.

De DCML heeft zijn beperkingen, zoals elk productiesysteem. In de eerste plaats is er enige opoffering in termen van beschikbare laagoriëntaties, laagafmetingen en -vorm, uiteindelijke laminaatafmetingen en de mogelijkheid om gaten/vensters te plaatsen. Het systeem maakt dit echter meer dan goed in termen van snelheid, output, uitvalpercentage en conversiekosten.

Naar verluidt zal Airborne's eerste volledige commerciële lijn in Nederland volgend jaar in productie gaan, waarbij het bedrijf op maat ontworpen thermoplastische laminaten gaat produceren voor klanten van consumentenelektronica. Een tweede lijn in laboratoriumformaat is al beschikbaar bij SABIC's Polymer Processing Development Center (PPDC, Pittsfield, Mass., V.S.) voor klanten die de technologie willen uitproberen en de laminaatkwaliteit willen evalueren.

Naast consumentenelektronica zijn andere industrieën die potentiële doelen voor de technologie zouden zijn, onder meer de lucht- en ruimtevaart, de auto-industrie, het openbaar vervoer, sportartikelen en de gezondheidszorg.

Hars

- Covestro verhoogt investeringen in thermoplastische composieten

- Thermoplastische composieten bij Oribi Composites:CW Trending, aflevering 4

- Problemen oplossen met thermovormen van thermoplastische composieten

- Thermoplastische composieten:structurele bumperbeugel

- Toray Advanced Composites breidt mogelijkheden voor thermoplastische composieten uit

- Teledyne CML Composites investeert in verwerkingscapaciteit voor thermoplasten

- Cato Composites breidt productiecapaciteit voor thermoplastische composieten uit

- Uitdagingen van laserondersteunde tapewikkeling van thermoplastische composieten

- JEC World 2019 preview:SABIC

- Thermoplastische composieten:schilderachtig uitzicht

- Thermoplastische composieten lassen