Glasvezelcomposieten maken een lichter, steviger ontwerp van de COVID-19-testcabine mogelijk

Geïnspireerd door een COVID-19-testcabine van polycarbonaat en aluminium, ontworpen en gebouwd door Brigham and Women's Hospital (Boston, Mass., VS) eerder dit jaar, heeft Imagine Fiberglass Products Inc. (Kitchener, Ontario, Canada) zijn eigen lichtere, stevigere versie met glasvezelversterkte composieten.

"We waren van mening dat we een stand konden creëren die snel in veel verschillende omgevingen kon worden ingezet door hem extreem licht, stevig en draagbaar te maken", zegt Jim Ashton, president van Imagine Fiberglass.

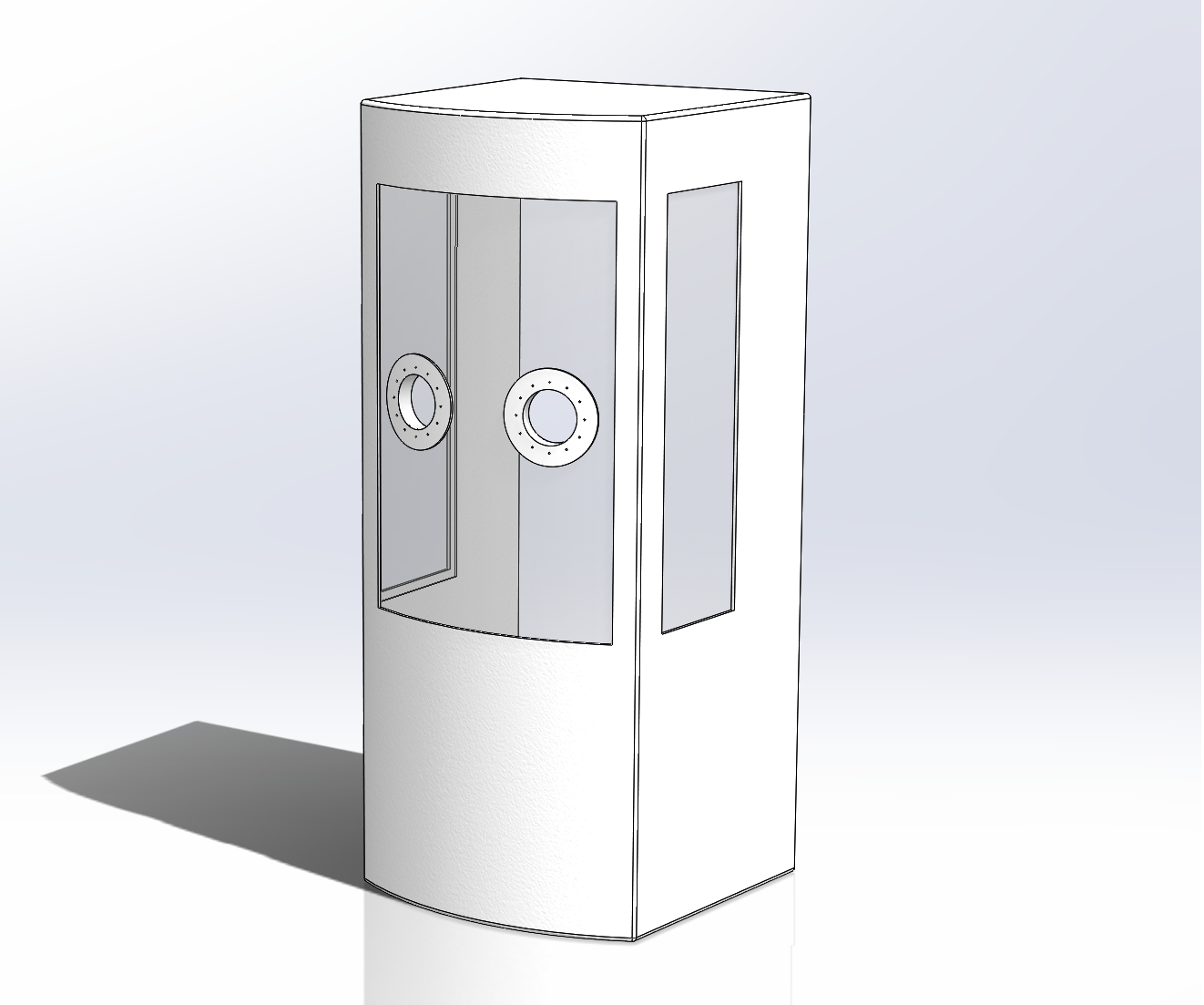

De IsoBooth van het bedrijf, die is gebaseerd op een ontwerp dat oorspronkelijk is ontwikkeld door onderzoekers van de Harvard Medical School, stelt een arts in staat om binnen te staan, apart van de patiënt, en een uitstrijkje te nemen via gehandschoende externe handpoorten. Een plank of aangepast dienblad aan de voorkant van de cabine bevat testkits, benodigdheden en een bus met ontsmettingsdoekjes die worden gebruikt om de handschoenen en het schild tussen patiënten schoon te maken.

"De IsoBooth is bedoeld om zorgverleners een veilige en comfortabele plek te bieden om tests uit te voeren, terwijl de hoeveelheid persoonlijke beschermingsmiddelen [persoonlijke beschermingsmiddelen] die wordt verbruikt door traditionele testmethoden aanzienlijk wordt verminderd", zegt Ashton. "De stand kan maar liefst 143.000 pond biomedisch afval elimineren per 1 miljoen tests."

Hij voegt eraan toe dat alleen al de Verenigde Staten van plan zijn om op te voeren tot maar liefst 5 miljoen tests per week, waarbij met traditionele methoden tot driekwart miljoen pond afval wordt geproduceerd in de vorm van wegwerphandschoenen, gezichtsmaskers en andere persoonlijke beschermingsmiddelen. De IsoBooth zou kunnen leiden tot aanzienlijke kostenbesparingen en het verminderen van biomedisch afval, zegt hij.

Imagine Fiberglass' ontwerp omvat drie heldere polycarbonaat kijkpanelen die zijn bevestigd aan drie getinte glasvezel roving/polyester panelen versterkt met polypropyleen honingraatkern op plaatsen die extra stijfheid vereisen. De composietpanelen zijn open gegoten en gecoat met een witte gelcoat aan de buitenkant. "Zodra de vraag toeneemt, zal het proces worden omgezet in lichte RTM [hars transfer molding]", zegt Ashton. De polycarbonaatpanelen en armpoorten zijn machinaal bewerkt op de CNC-router van Imagine Fiberglass; de enige onderdelen die niet in eigen huis zijn gemaakt, zegt Ashton, zijn de handschoenen.

De cabine weegt ongeveer 90 pond, kan gemakkelijk door twee personen worden gedragen en is met een diepte van 33 inch ontworpen om door de meeste standaard commerciële deuren te passen.

Volgens Ashton zijn er verschillende andere concurrerende stands die zijn ontworpen, maar de meeste zijn gebaseerd op polycarbonaat- of acrylpanelen die op de hoeken met aluminium aan elkaar zijn bevestigd. "Dit is kwetsbaarder en onhandig om te verplaatsen, en ook aanzienlijk zwaarder", zegt Ashton.

Naast het lichte gewicht en de duurzaamheid, lopen de cabines van gegoten composiet ook van achter naar voren taps toe, waardoor meerdere units op een skid kunnen worden genest voor verzending of opslag. Ashton zegt daarentegen dat concurrerende cabines van plexiglas een grotere opslagruimte of transportvoertuig nodig zouden hebben, of zouden moeten worden gedemonteerd en weer in elkaar gezet voor transport of opslag.

Na overleg met Dr. Kris Olson, directeur van het Consortium for Affordable Medical Technologies aan de Harvard University, ontwierp Imagine Fiberglass de armpoorten van de stand ovaalvormig, waardoor een maximale bewegingsvrijheid mogelijk is. Het ontwerp bevat ook een doorzichtig polyvinylchloride (PVC) gordijn aan de achterkant van het station, zodat HEPA-gefilterde lucht in het apparaat kan worden gepompt, waardoor de zorgverlener geen masker, schort, gezichtsscherm of veiligheidsbril hoeft te dragen.

Bovendien zijn de cabines gebouwd om jarenlang mee te gaan. Ashton stelt zich voor dat de IsoBooth wordt gebruikt in COVID-19-testfaciliteiten, eerstehulpafdelingen, ICU's en apotheekklinieken. IsoBooths kunnen ook op werkplekken worden gebruikt, aangezien bedrijven testprocedures implementeren wanneer werknemers terug naar kantoor komen.

"Het is altijd onze bedoeling geweest om kosten en milieuverspilling te verminderen door wegwerp-PBM's voor COVID-19-tests te elimineren", voegt Ashton toe. “De IsoBooth is ook een grote hulp als er een enorm tekort is aan PBM, zoals nu. Een IsoBooth kan in slechts één testdag worden betaald, afhankelijk van de huidige kosten van persoonlijke beschermingsmiddelen en het aantal tests per dag.”

Hars

- COTS-testen en ontwerpen voor veiligheid met het SET-initiatief van Samtec

- Decodering van de SARS-CoV-2-genomen - diagnostische tests

- Uitvinder bespaart duizenden op ontwerp en testen

- Gebruiksvriendelijke kits maken reparatie van composietstructuren in het veld mogelijk

- Composiet koepelontwerp verzekert patent, overwint uitdagingen op het gebied van signaalverzwakking

- Hydro-elektrisch turbinebladontwerp aangedreven door composieten

- Glasvezelcomposieten maken een lichter, steviger ontwerp van de COVID-19-testcabine mogelijk

- Glasvezelcomposieten verbeteren de efficiëntie en duurzaamheid van de infrastructuur

- MIT en NASA-ingenieurs ontwerpen lichtgewicht vliegtuigvleugel van polymeer

- Hoogwaardige composieten in Israël

- Mill-Turn Centra' B-assen maken zeer nauwkeurige bewerking mogelijk