Gebruiksvriendelijke kits maken reparatie van composietstructuren in het veld mogelijk

Modulair inzetbare bruggen zijn een belangrijke troef in militaire tactische operaties en logistiek, evenals voor het herstellen van de transportinfrastructuur tijdens natuurrampen. Er wordt onderzoek gedaan naar composietconstructies om het gewicht van dergelijke bruggen te verminderen, wat op zijn beurt de belasting van transportvoertuigen en mechanismen voor het ophalen van de lancering vermindert. Composieten bieden ook het potentieel om het draagvermogen te vergroten en de levensduur te verlengen in vergelijking met metalen bruggen.

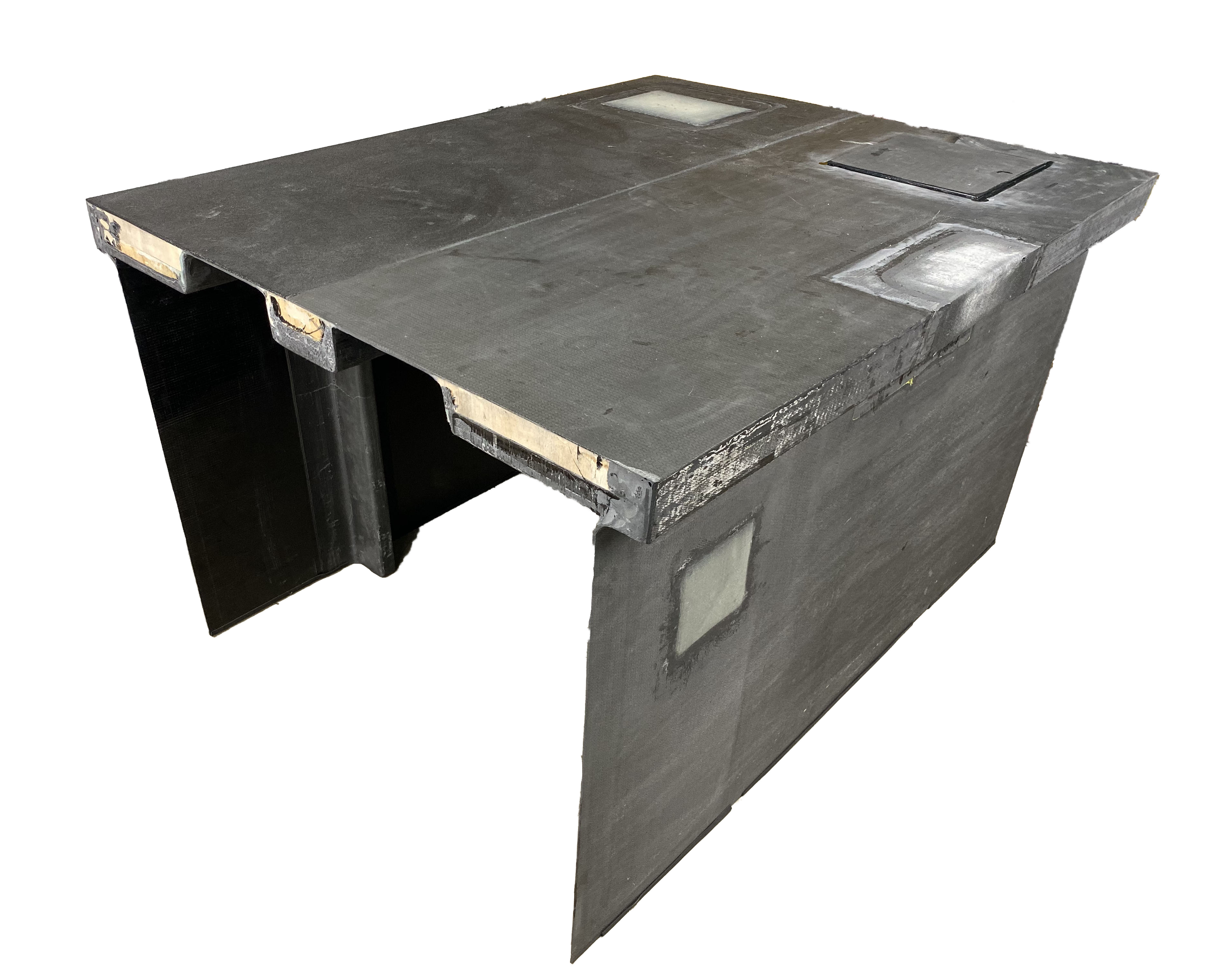

De Advanced Modular Composite Bridge (AMCB) is een voorbeeld, ontworpen en gebouwd met koolstofvezelversterkte epoxylaminaten (Fig. 1) door Seemann Composites LLC (Gulfport, Miss., VS) en Materials Sciences LLC (Horsham, Penn., VS). ). Het vermogen om dergelijke structuren in het veld te repareren, was echter een probleem dat de adoptie van composieten belemmerde.

In 2016 ontving Custom Technologies LLC (Millersville, Maryland, VS) een Small Business Innovation Research (SBIR) Fase I-beurs, gefinancierd door het Amerikaanse leger, om een reparatiemethode te ontwikkelen die met succes door soldaten in het veld kan worden uitgevoerd. Op basis van deze methode werd in 2018 een Fase II SBIR-subsidie toegekend om nieuwe materialen en op batterijen werkende apparatuur te demonstreren die 90% of meer van de oorspronkelijke sterkte van de structuur zou kunnen herstellen, zelfs wanneer de patchreparatie wordt uitgevoerd door een beginner zonder voorafgaande training . De haalbaarheid van de technologie werd vastgesteld door een reeks analytische taken, materiaalselectie, fabricage van testmonsters en mechanische testtaken uit te voeren, evenals kleine en volledige reparaties.

Van gebarsten scheepsdekken tot brugdekken

De hoofdonderzoeker voor beide SBIR-fasen was Michael Bergen, oprichter en president van Custom Technologies LLC. Bergen ging met pensioen bij het Naval Surface Warfare Center (NSWC) Carderock met een 27-jarige ambtstermijn bij de afdeling Structuren en Materialen, waar hij leiding gaf aan de ontwikkeling en toepassing van composiettechnologieën voor de Amerikaanse marinevloot. Dr. Roger Crane trad in 2015 in dienst bij Custom Technologies nadat hij in 2011 met 32 jaar dienst met pensioen ging bij de Amerikaanse marine. Zijn expertise op het gebied van composieten omvat technische publicaties en patenten over onderwerpen als nieuwe composietmaterialen, prototypeproductie, verbindingsmethoden, multifunctionele composieten, structurele gezondheidsmonitoring en composietreparatie.

Deze twee experts hadden al een uniek proces ontwikkeld waarbij composieten werden gebruikt om scheuren in 5456 aluminium superstructuren op de USS Ticonderoga CG-47-klasse geleide-raketkruiser te repareren. "Dat proces is ontwikkeld om de groei van scheuren te verminderen en als een betaalbaar alternatief te dienen voor vervanging van dekplaten van $ 2-4 miljoen", zegt Bergen. “Zo hadden we laten zien dat we wisten hoe we reparaties buiten het lab en in een echte serviceomgeving moesten uitvoeren. Maar de uitdaging was dat de huidige methoden voor militaire middelen niet erg succesvol zijn. De opties zijn een gelijmde dubbele reparatie [in wezen een plaat op het beschadigde gebied lijmen] of het uit dienst nemen van het activum voor reparaties op depotniveau (D-niveau). Er zijn zoveel activa aan de kant omdat een D-level reparatie nodig is.”

Wat nodig is, vervolgt hij, "is een methode die kan worden uitgevoerd door een soldaat zonder ervaring in composieten, met alleen een kit en een reparatiehandleiding. Ons doel was om het proces gemakkelijk te maken:lees de handleiding, beoordeel de schade en voer de reparatie uit. We wilden geen vermenging van vloeibare harsen, want dat vereist nauwkeurige metingen om volledige uitharding te garanderen. We hadden ook een systeem nodig zonder HAZMAT-afval om te verwerken nadat de reparatie is voltooid. En het moest worden verpakt als kits die kunnen worden ingezet door de reeds bestaande netwerken.”

Nieuwe gebonden patchmaterialen

Een oplossing die Custom Technologies met succes heeft gedemonstreerd, is een draagbare kit die een gelijmde composietpleister mogelijk maakt, aangepast aan de grootte van de schade - tot een maximum van 12 vierkante inch - met behulp van een geharde epoxylijm. Demonstraties werden uitgevoerd op composieten die representatief zijn voor het 3-inch dikke AMCB-dek, dat een 3-inch dikke balsa-kern heeft (15 pond per kubieke voet dichtheid) met gelaatshuiden bestaande uit twee lagen Vectorply Corp. (Phenix City, Ala., US) C-LT 1100 koolstof 0°/90° biaxiaal gestikte stof, één laag C-TLX 1900 koolstofvezel 0°/+45°/-45° triaxiaal en nog twee lagen C-LT 1100 voor vijf lagen in totaal. "We hebben besloten dat de kit kant-en-klare pleisters zou gebruiken in een quasi-isotrope lay-out van vergelijkbare multiaxiale onderdelen, zodat de oriëntatie van de stof geen probleem zou zijn", zegt Crane.

Het volgende probleem was de harsmatrix voor lamineerreparaties. Om het mengen van vloeibare harsen te voorkomen, zou de pleister prepregs gebruiken. "De uitdaging hiervoor is echter de opslag", legt Bergen uit. Om een opbergbare patch-oplossing te ontwikkelen, heeft Custom Technologies samengewerkt met Sunrez Corp. (El Cajon, Californië, VS) om een prepreg van glasvezel/vinylester te ontwikkelen die in zes minuten uithardt met behulp van ultraviolet (UV) licht. Het werkte ook samen met Gougeon Brothers (Bay City, Michigan, VS), die voorstelde om een nieuwe flexibele epoxyharsfilm te gebruiken.

Vroeg onderzoek had al aangetoond dat epoxy de meest geschikte hars was voor een prepreg van koolstofvezel - UV-uithardende vinylester werkt uitstekend met doorschijnende glasvezels, maar hardt niet uit onder lichtblokkerende koolstofvezels. Gebaseerd op de nieuwe film van Gougeon Brothers, vertoonde de uiteindelijke epoxy prepreg een uitharding van één uur bij 210 ° F/99 ° C met een lange houdbaarheid bij kamertemperatuur - opslag bij lage temperatuur is niet vereist. De hars hardt ook uit bij hogere temperaturen, zegt Bergen, bijvoorbeeld bij 350°F/177°C als een hogere glasovergangstemperatuur (Tg ) Is benodigd. Beide prepregs worden geleverd in de draagbare reparatieset als kant-en-klare prepreg-patchlay-ups verzegeld in plastic folie-enveloppen.

Omdat reparatiesets voor langere tijd in opslag kunnen blijven, moest Custom Technologies een houdbaarheidsonderzoek uitvoeren. "We kochten vier koffers van hard plastic - typisch voor het type dat het leger gebruikt voor verzendapparatuur - en stopten in elk daarvan monsters van de epoxylijmen en vinylesterprepreg", zegt Bergen. De kisten werden vervolgens op vier verschillende locaties geplaatst om te testen:op het dak van de faciliteit van Gougeon Brothers in Michigan, op het dak van een luchthaven in Maryland, buiten in een faciliteit in Yucca Valley (woestijn van Californië) en in een openluchtcorrosietestlaboratorium in het zuiden van Florida. Alle gevallen hadden dataloggers, merkt Bergen op, "en we zouden elke drie maanden gegevens- en materiaalmonsters trekken voor evaluatie. Een maximum temperatuur van 140 °F werd geregistreerd door de dozen in Florida en Californië, wat een echte uitdaging is voor de meeste reparatieharsen.” Daarnaast heeft Gougeon Brothers de nieuw ontwikkelde nette epoxyhars in eigen huis getest. "Monsters die maandenlang in een oven bij 120 ° F werden bewaard, begonnen te polymeriseren", zegt Bergen. "Echter, voor overeenkomstige monsters die bij 110 ° F werden gehouden, ging de harschemie slechts een klein beetje vooruit."

Reparatietesten

Om de reparatietechnologie te demonstreren, moesten representatieve laminaten worden vervaardigd, beschadigd en vervolgens gerepareerd. "In het Fase I-project werkten we aanvankelijk met kleinschalige, 4 x 48-inch balken en vierpuntsbuigtests om de levensvatbaarheid van ons reparatieproces te beoordelen", zegt Crane. "Vervolgens zijn we in het Fase II-project overgegaan op 12 x 48-inch panelen, waarbij we belasting hebben uitgeoefend om een biaxiale spanningstoestand te creëren bij falen, en vervolgens de reparatieprestaties hebben geëvalueerd. In het Fase II-project hebben we ook reparaties uitgevoerd aan een model van de AMCB die we hadden gebouwd.”

De testpanelen die werden gebruikt om de reparatieprestaties aan te tonen, werden vervaardigd met dezelfde stamboom in laminaat en kern als de AMCB gebouwd door Seemann Composites, zegt Bergen, "maar we hebben de dikte van de bovenplaat verlaagd van 0,375 inch tot 0,175 inch, gebaseerd op de parallelle assen stelling. Deze benadering, samen met aanvullende elementen van de balktheorie en de klassieke laminaattheorie [CLT], werd gebruikt om het traagheidsmoment en de effectieve stijfheid van de AMCB op volledige schaal te relateren aan meer handelbare en kostenefficiënte verkleinde demonstratieve artikelen. Vervolgens gebruikten we eindige-elementenanalyse [FEA]-modellen ontwikkeld door XCraft Inc. (Boston, Mass., VS) om het ontwerp van de structurele reparaties te verfijnen.” Stoffen van koolstofvezel voor de testpanelen en het AMCB-model werden gekocht bij Vectorply en de balsa-kern werd geleverd door Core Composites (Bristol, R.I., U.S.).

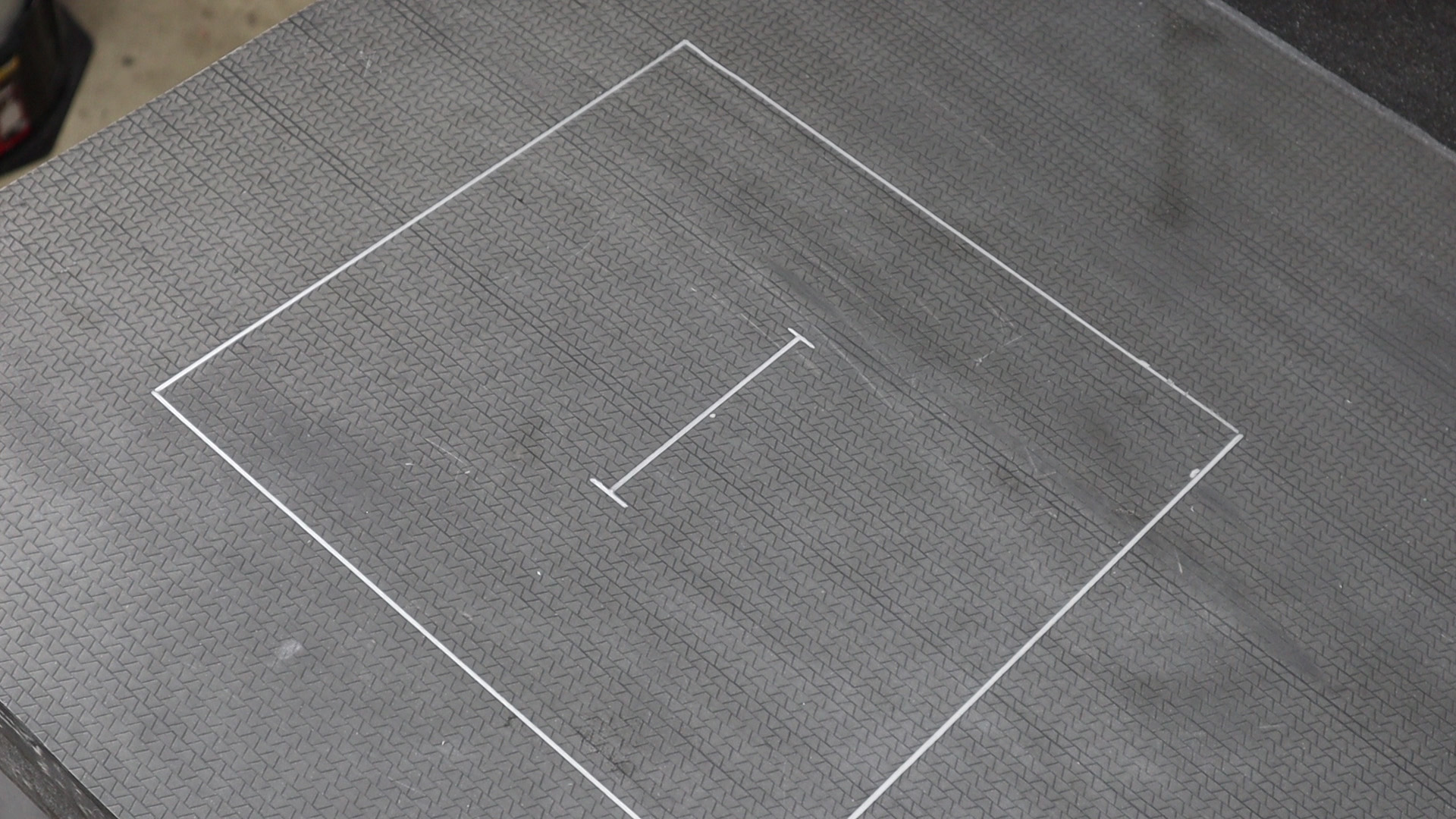

Stap 1. Dit testpaneel toont de gatdiameter van 3 inch om schade te simuleren die in het midden is gemarkeerd, evenals de reparatieomtrek. Fotocredits voor alle stappen:Custom Technologies LLC.

Stap 2. Een op batterijen werkende handslijper wordt gebruikt om beschadigd materiaal te verwijderen en een 12:1 taper te maken om de reparatiepatch te ontvangen.

"We wilden een hogere mate van schade in de testpanelen simuleren dan wat waarschijnlijk te zien is op brugdekken in het veld", legt Bergen uit. "Dus onze aanpak was om een gatenzaag te gebruiken om een gat met een diameter van 3 inch te maken. Vervolgens trokken we de plug van beschadigd materiaal eruit en voerden een 12:1 sjaal uit met een handbediende pneumatische slijper.”

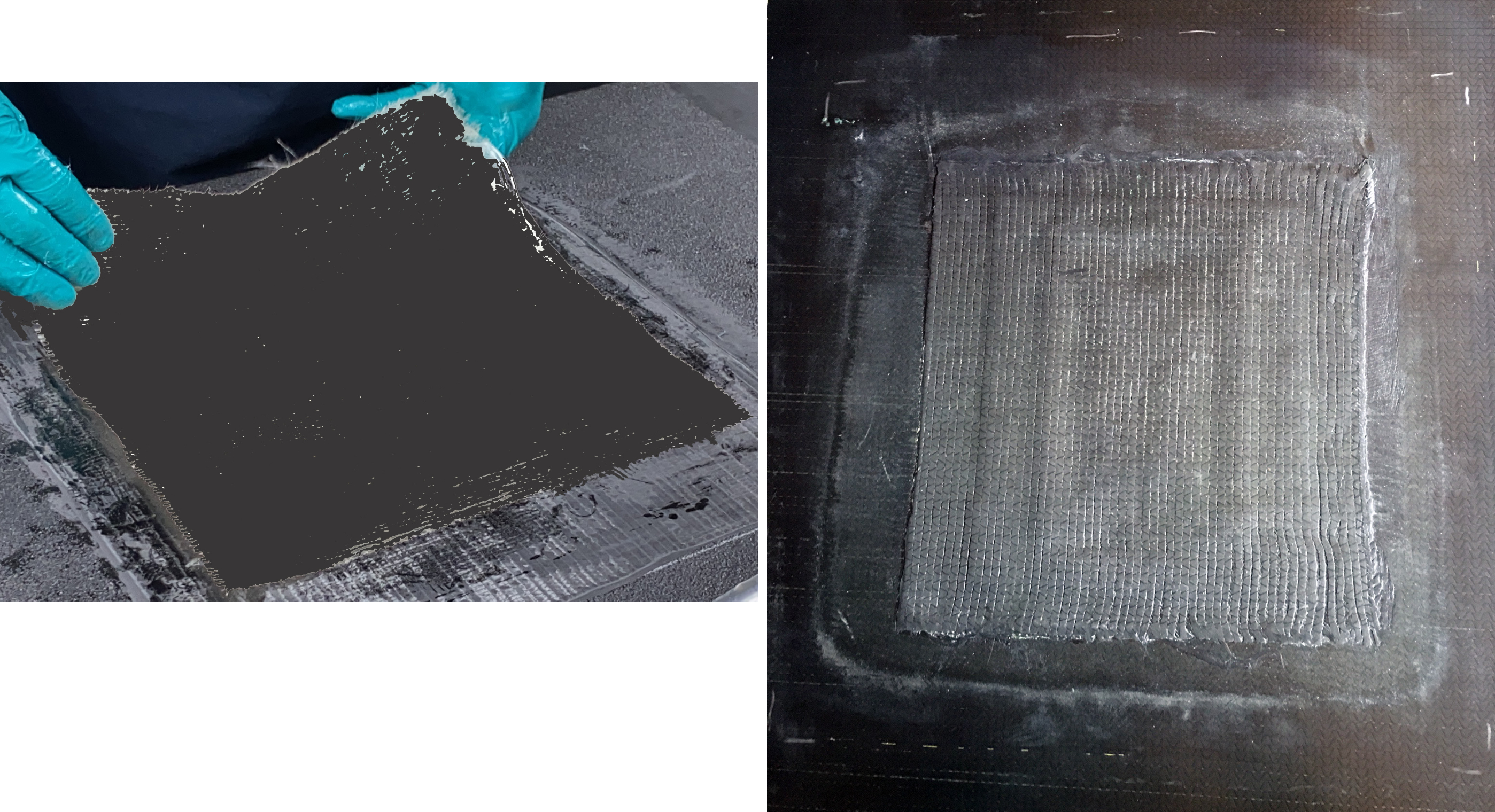

Voor de reparatie van koolstofvezel/epoxy, legt Crane uit, werd de prepreg, nadat het "beschadigde" materiaal van de voorplaat was verwijderd en de juiste sjaal was aangebracht, op breedte en lengte gesneden om overeen te komen met de tapsheid van het beschadigde gebied. “Voor onze testpanelen waren er vier lagen prepreg nodig die ervoor zorgden dat het reparatiemateriaal gelijk kwam met de bovenkant van het originele onbeschadigde carbon voorblad. Hierna werden drie overlagen van de koolstof/epoxy prepreg gecentreerd over deze reparatiesectie. Elke opeenvolgende laag strekte zich 1 inch uit aan alle zijden van de laag eronder, wat zorgde voor een geleidelijke overdracht van de belasting van het "goede" omringende materiaal naar het gerepareerde gebied. De totale tijd om deze reparatie uit te voeren - inclusief voorbereiding van het reparatiegebied, het snijden en plaatsen van het reparatiemateriaal en het toepassen van de uithardingsprocedure - was ongeveer 2,5 uur.

Hoewel de reparatie van koolstof/epoxy eenvoudig en snel is, erkende het team de behoefte aan een nog snellere oplossing die de prestaties zou kunnen herstellen. Dit leidde tot de verkenning van de met ultraviolet (UV) uitgeharde prepreg. "De interesse in Sunrez vinylesterhars was gebaseerd op eerdere ervaring van de marine met Mark Livesay, de oprichter van het bedrijf", legt Bergen uit. “We begonnen door Sunrez te voorzien van een quasi-isotroop glasweefsel voor prepreg met hun vinylester en evalueerden het uithardingsprofiel onder verschillende omstandigheden. Verder, wetende dat vinylesterhars niet zo geschikte secundaire bindingseigenschappen biedt als epoxy, was er een extra inspanning om verschillende bondline-koppelingsmiddelen te evalueren en er een te kwalificeren voor deze toepassing. "

Een ander probleem was dat glasvezel niet dezelfde mechanische eigenschappen heeft als koolstofvezel. "Dit werd verholpen door één extra laag glas/vinylester te gebruiken in vergelijking met de koolstof/epoxy-pleister", zegt Crane. "De reden dat er maar één extra laag nodig was, was dat het glasmateriaal een zwaardere stof was." Dit resulteerde in een geschikte pleister die kon worden aangebracht en vervolgens in zes minuten kon worden uitgehard, zelfs bij zeer koude/vriestemperaturen in het veld zonder dat er warmte nodig was. Crane merkt op dat deze reparatie in een uur kan worden voltooid.

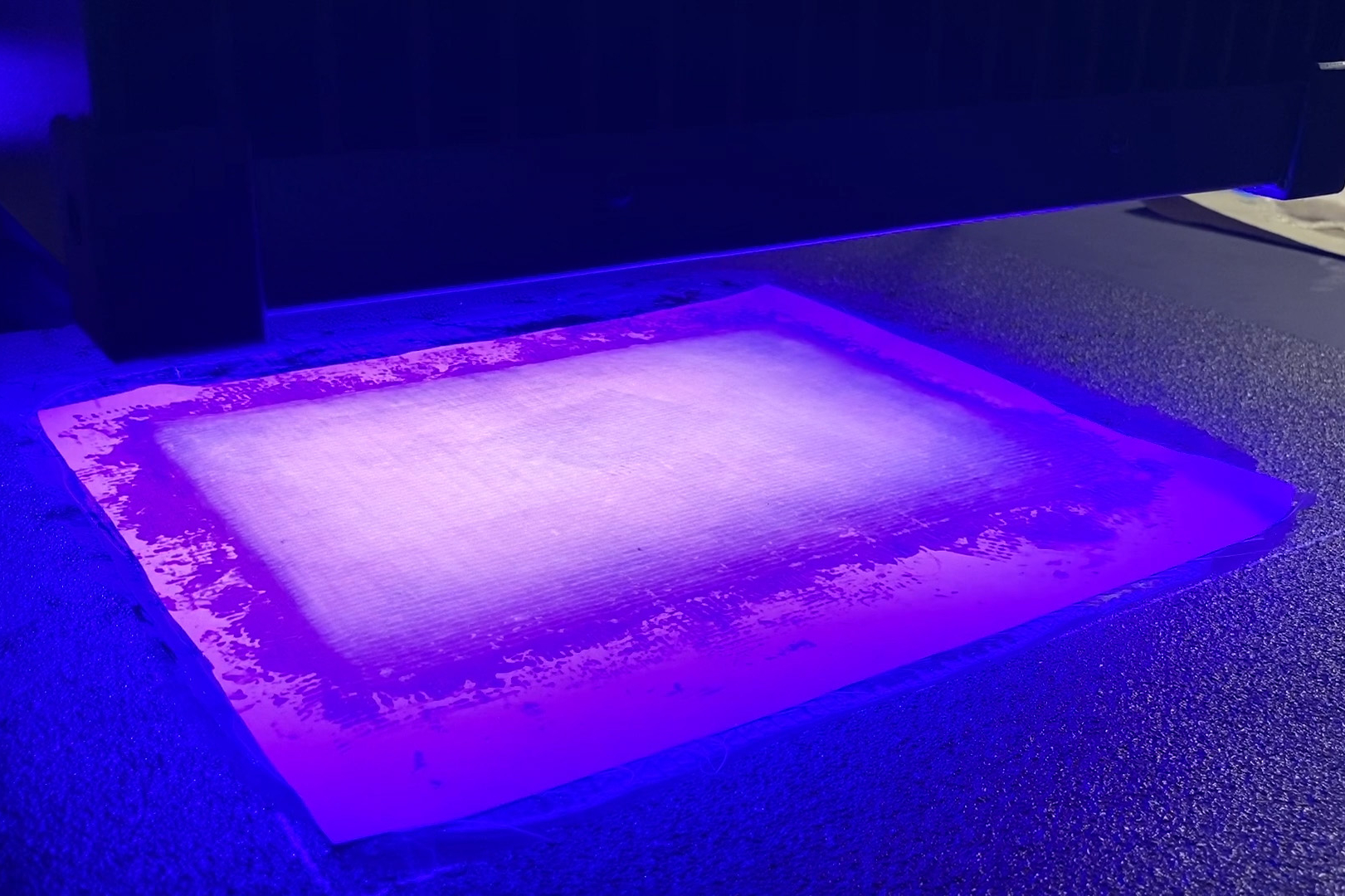

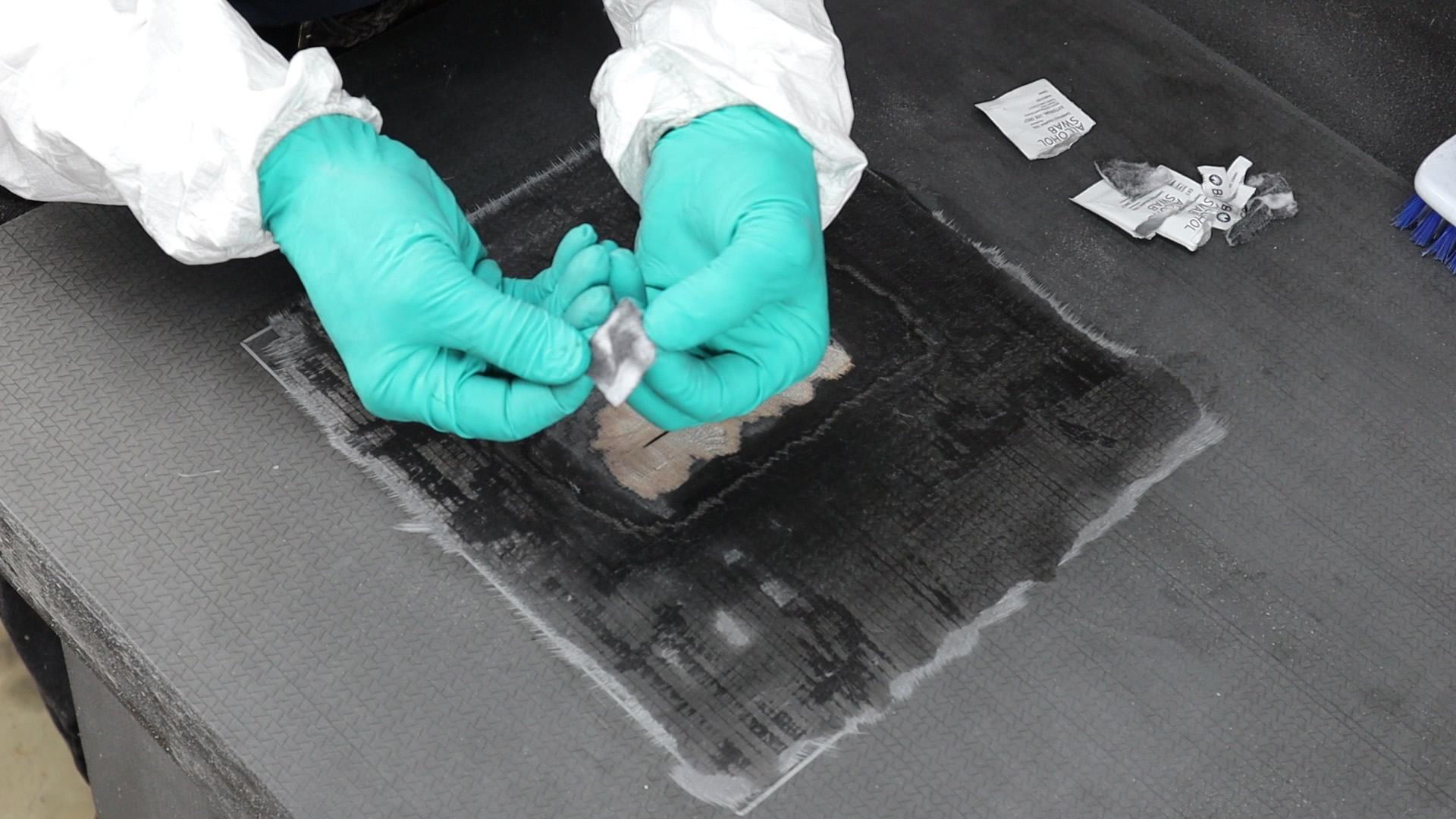

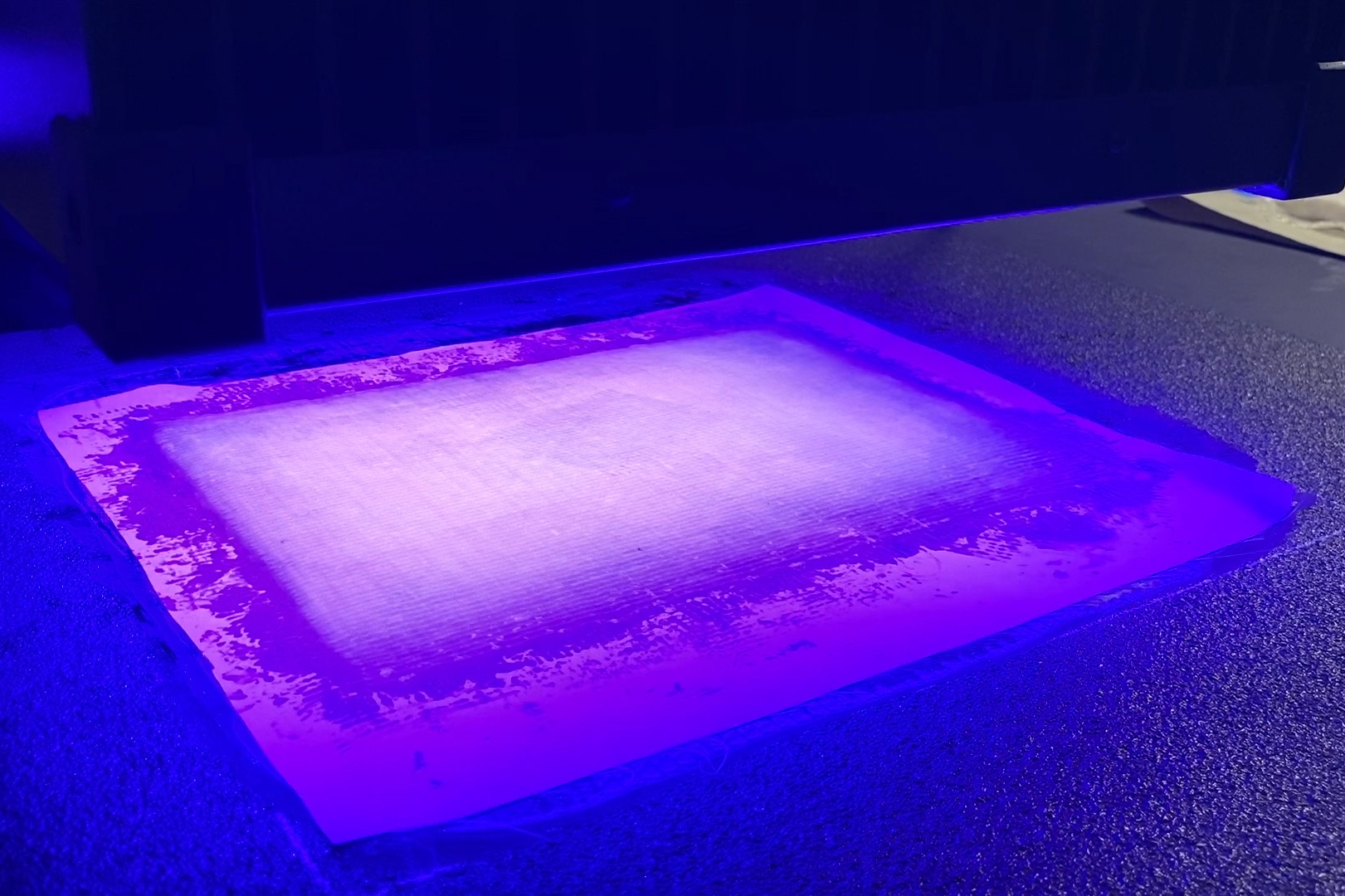

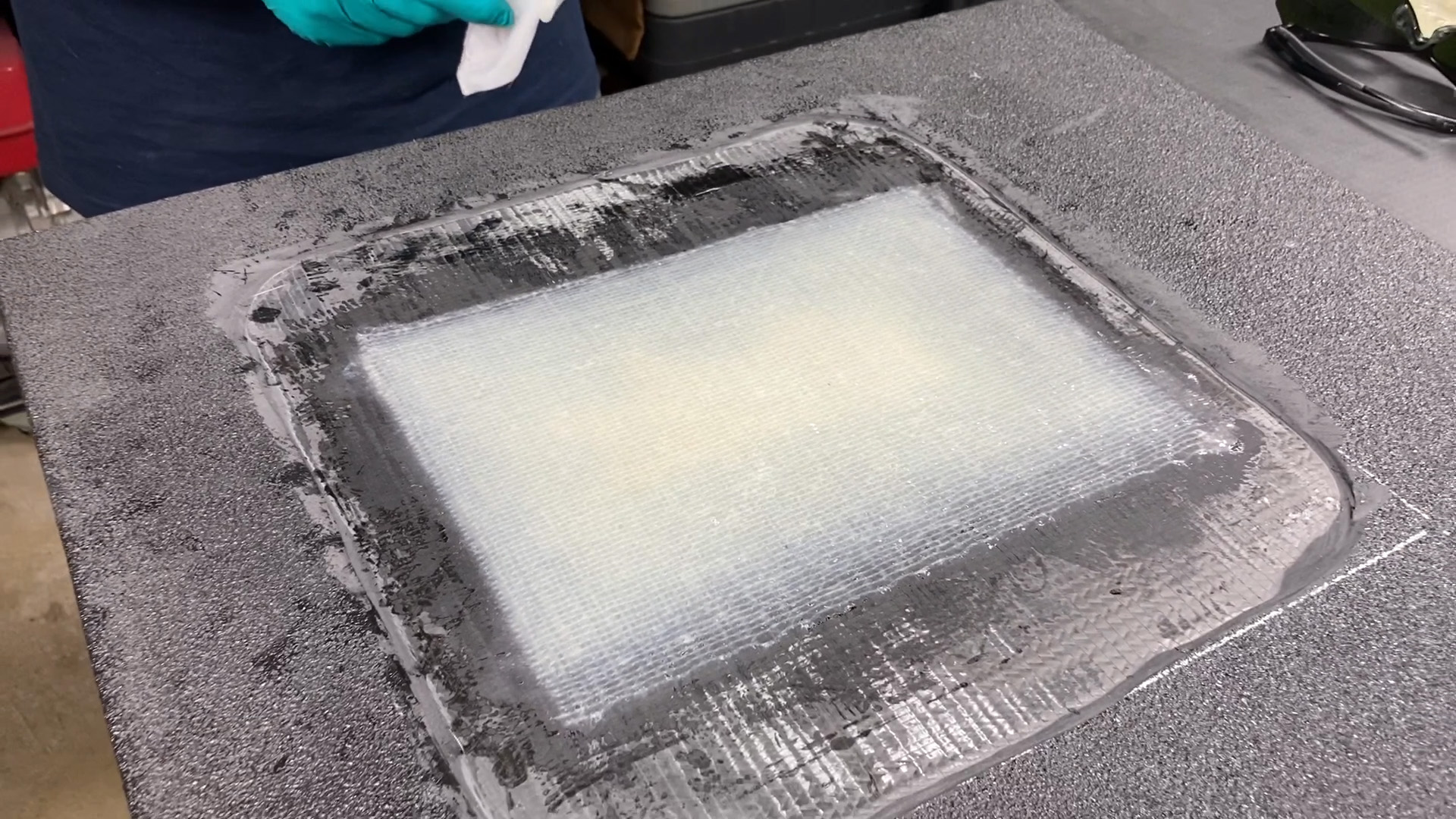

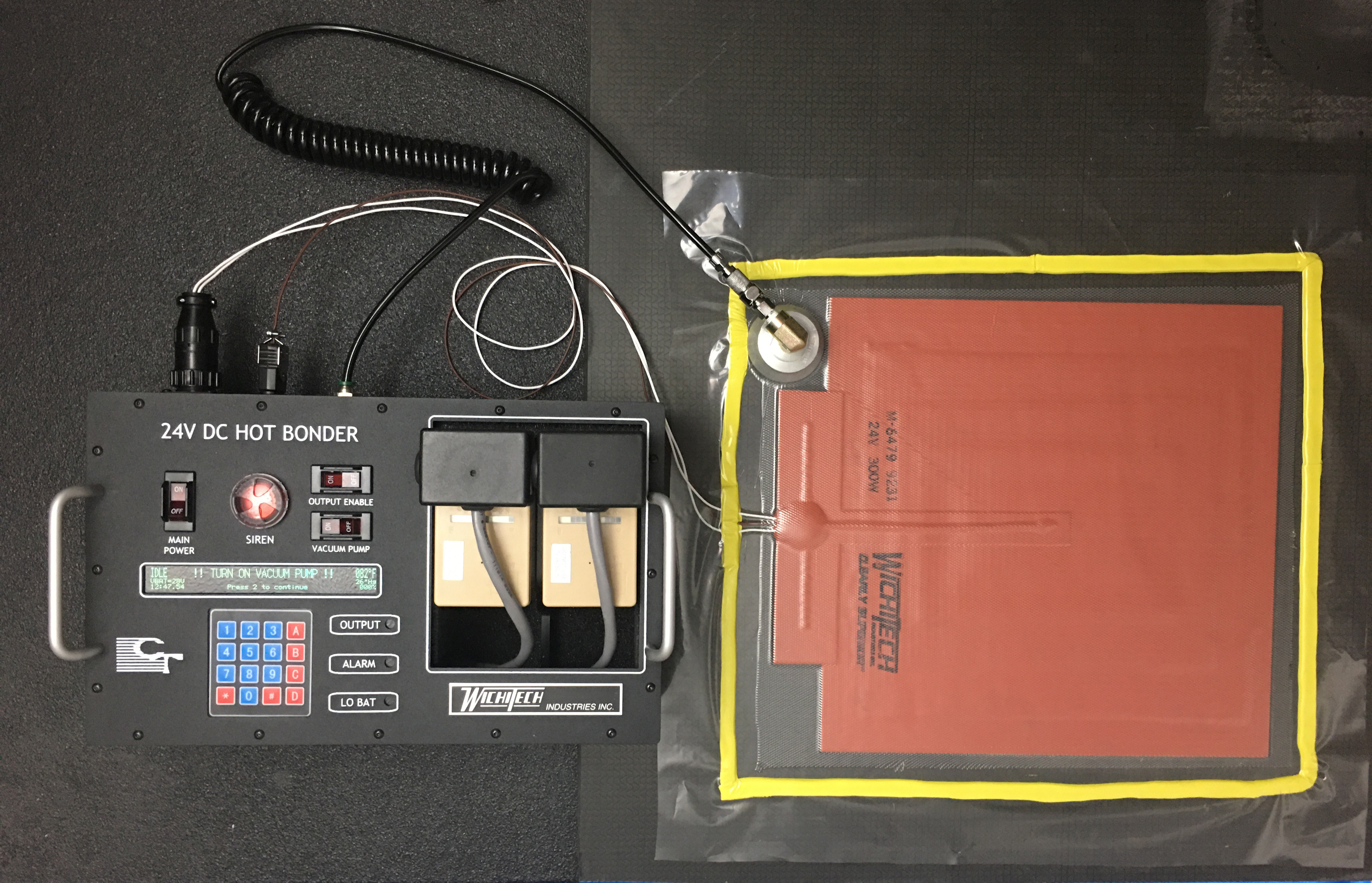

Beide patchsystemen werden gedemonstreerd en getest. Voor elke reparatie werd het te beschadigen gebied gemarkeerd (stap 1), gemaakt met de gatenzaag en vervolgens verwijderd met een accu-aangedreven handslijper (stap 2). Het reparatiegebied werd vervolgens afgebrand tot een conus van 12:1. Het geschaafde oppervlak werd schoongemaakt met alcoholpads (stap 3). Vervolgens werd de reparatiepleister op maat gesneden, op het gereinigde oppervlak geplaatst (stap 4) en verstevigd met een roller om luchtbellen te verwijderen. Voor de glasvezel/UV-uithardende vinylester prepreg werd vervolgens een afpellaag over het reparatiegebied geplaatst en de pleister werd gedurende zes minuten uitgehard met een draadloze UV-lamp (stap 5). Voor de koolstofvezel/epoxy prepreg werd het reparatiegebied vacuüm verpakt en gedurende één uur bij 99°C op 210°F/99°C uitgehard met behulp van een voorgeprogrammeerde, eenknops, batterijgevoede hot bonder.

Reparatiestappen

Stap 3. Het voorbereide reparatiegebied wordt vervolgens schoongemaakt met een oplosmiddeldoekje met alcoholdoekjes voor eenmalig gebruik.

Stap 4. De reparatiepleister van glasvezel/vinylester wordt op maat gesneden en op het reparatiegebied geplaatst.

Stap 5. Nadat een peel-ply over het reparatiegebied is geplaatst, wordt de reparatie gedurende zes minuten uitgehard met een draadloze UV-lamp.

Stap 6. Voltooide UV-uitgeharde glasvezel/vinylester prepreg patch reparatie.

Vorige volgende"Vervolgens hebben we tests uitgevoerd om de hechting van de pleister te evalueren en het vermogen om het draagvermogen van de structuur te herstellen", zegt Bergen. “In fase 1 moesten we het gemak van aanbrengen aantonen en het vermogen om de sterkte van ten minste 75% te herstellen. Dit werd bereikt op de 4 x 48-inch koolstofvezel / epoxy en balsa-kernbalken in vierpuntsbuiging na reparatie van gesimuleerde schade. Het fase 2-project gebruikte 12 x 48-inch panelen en moest een sterkte-eis van meer dan 90% vertonen onder complexe spanningsbelasting. We voldeden aan al deze vereisten en filmden vervolgens de reparatiemethoden op het AMCB-model om een visuele referentie te bieden voor het gebruik van de technieken en apparatuur in het veld."

Succes voor beginners, toekomstige toepassingen

Een belangrijk aspect van het project was om te bewijzen dat een beginner de reparatie gemakkelijk kon voltooien. Om dit te doen had Bergen een idee:“Ik had een demonstratie beloofd aan onze twee technische contactpunten bij het leger:Dr. Bernard Sia en Ashley Genna. Bij de laatste beoordeling van het Fase I-project vroeg ik Ashley, die geen eerdere reparatie-ervaring had, om de reparatie uit te voeren. Met behulp van de kits en handleiding die we hebben verstrekt, heeft ze de patch aangebracht en de reparatie zonder problemen voltooid.”

Een andere belangrijke ontwikkeling is het uithardingssysteem op batterijen (Fig. 2). "Met reparatie in het veld heb je alleen batterijvermogen", merkt Bergen op. "Alle procesapparatuur in onze ontwikkelde reparatieset is draadloos." Dit omvat de op batterijen werkende hot bonder die Custom Technologies heeft ontwikkeld met de leverancier van hot bonder WichiTech Industries Inc. (Randallstown, Md., V.S.). "Deze warmtebinder op batterijen is voorgeprogrammeerd om de uitharding te voltooien, zodat de beginner niet hoeft te programmeren voor de uithardingscyclus", zegt Crane. "Ze drukken gewoon op de knop en het voltooit de juiste helling en geniet." De batterijen die momenteel worden gebruikt, gaan een jaar mee voordat ze moeten worden opgeladen.

Nu het Fase II-project is voltooid, bereidt Custom Technologies een vervolgvoorstel voor verbetering voor en verzamelt het interessebrieven en ondersteuning. "Ons doel is om deze technologie te rijpen tot TRL 8 en deze in het veld te krijgen", zegt Bergen. “We zien ook mogelijkheden voor niet-militaire toepassingen.”

Hars

- 3 meest voorkomende thermoset composiet technische toepassingen

- Composite fabricage:de fabricage van composietmaterialen

- Thermoplastische structuren de focus van Engel's China Composites Expo Presence

- Ontwikkeling van composiet isogrid-structuren met behulp van innovatieve depositietechnologie

- Alveus commercialiseert Compa Repairs composiet scheepsreparatieservice

- Innovatieve tooling, automatisering maakt een nieuwe lijn composiet raamkokers mogelijk

- AFRL-onderzoek bevordert 3D-afdrukbare CF/epoxy-composieten

- Hexcel werkt samen met Lavoisier Composites, Arkema

- AMRC en Prodrive werken samen om de productie van recyclebare composietcomponenten te bevorderen

- TenCate viert assemblage van thermoplastisch composietconsortium in Brazilië

- Samengestelde materialen:waar ze te vinden zijn op NPE2018