De industrialisatie van thermoplastische epoxy

Cecence (Salisbury, VK) werd in 2014 opgericht door drie oprichters met tientallen jaren ervaring in composieten. Directeur Mike Orange had een lange geschiedenis in met koolstofvezel versterkte polymeer (CFRP) tuigage en masten voor jachten. Hoofd innovatie Humphrey Bunyan was voorheen hoofd innovatie bij Future Fibers (Valencia, Spanje). "Zij [Future Fibres] maakten volledig composiet tuigage voor America's Cup en andere racevaartuigen, evenals CFRP-kabels om de wielen aan Formule 1-auto's vast te houden", zegt Orange (zie "Jachtbouwcomposieten:getuigd voor succes"). "We begrepen de voordelen van lichtgewicht, maar waren in gesprek met andere sectoren die onze ervaring niet hadden en worstelden met kosten, het opschalen van de productie en het voldoen aan de brandvoorschriften."

Zo werd Cecence (uitgesproken als "see-sense, zoals in gezond verstand met koolstofvezelcomposieten) opgericht om zich te concentreren op brandwerendheid, geïndustrialiseerde productie en duurzaamheid. Dit resulteerde in ontwikkelingen zoals een compressiegegoten koolstofvezel/biohars composiet rugleuning voor passagiersvliegtuigen die slechts 7,5 kilogram woog, een verminderde stoeldikte tot minder dan 20 millimeter en meer passagiersruimte en comfort, terwijl het voldoet aan alle vereisten voor vuur, rook en toxiciteit (FST).

“Tijdens een eerder project had Cecence een productiemethode met hete pers ontwikkeld die de cyclustijd verkortte van 2,5 uur tot 7 minuten voor een economy class rugleuning met behulp van snel uithardende fenolen ontwikkeld met de Britse prepregger FTI (Somerset)”, zegt Orange. Voor deze nieuwste rugleuning zoals hierboven beschreven, die het samen met Design Q (Redditch, VK) ontwikkelde, breidde Cecence zijn FST-portfolio uit door gebruik te maken van een prepreg van polyfurylalcohol (PFA) hars ontwikkeld door SHD Composites (Sleaford, VK). PFA is een thermohardende polymeer afgeleid van biomassa die presteert als een fenol met uitstekende oppervlakteverwerking en duurzaamheid (zie "Vuurbestendig zonder het gewicht"). "We hebben met SHD Composites gewerkt en hun chemie gepusht voor een snellere genezing", zegt Orange. "Dat is wat we doen:materialen, processen en ontwerpen nemen en deze verder ontwikkelen, zodat composietproducten op schaal kunnen worden vervaardigd op een manier die commercieel haalbaar en toch duurzaam is."

Productiesnelheid en duurzaamheid waren sleutelfactoren toen Cecence enkele jaren geleden een thermoplastisch epoxyharssysteem tegenkwam. "Deze thermoplast met epoxycomponenten aan het einde van zijn polymeerketens werd gebruikt door een stoffenbedrijf dat zijn potentieel in composieten niet realiseerde", legt Orange uit.

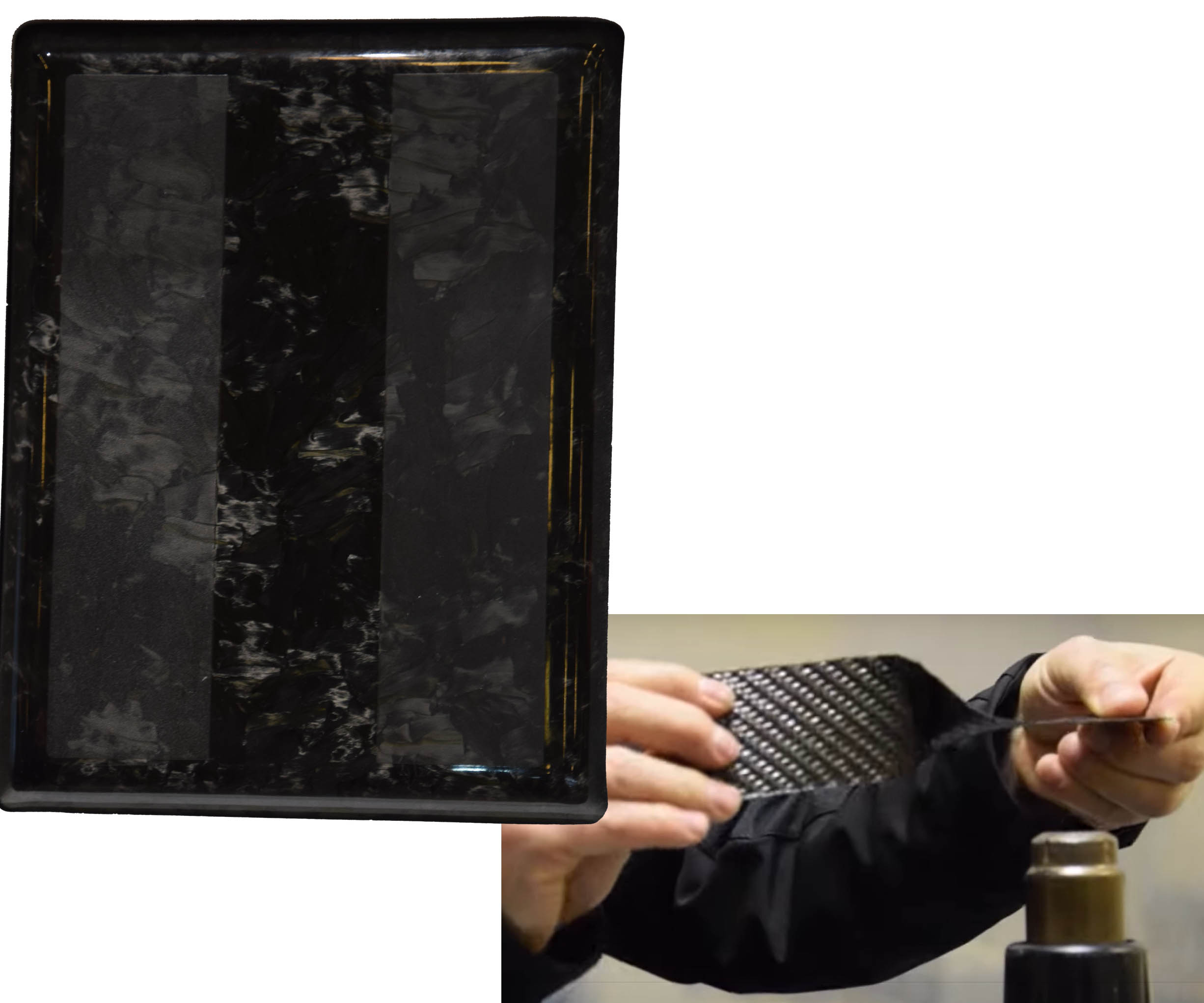

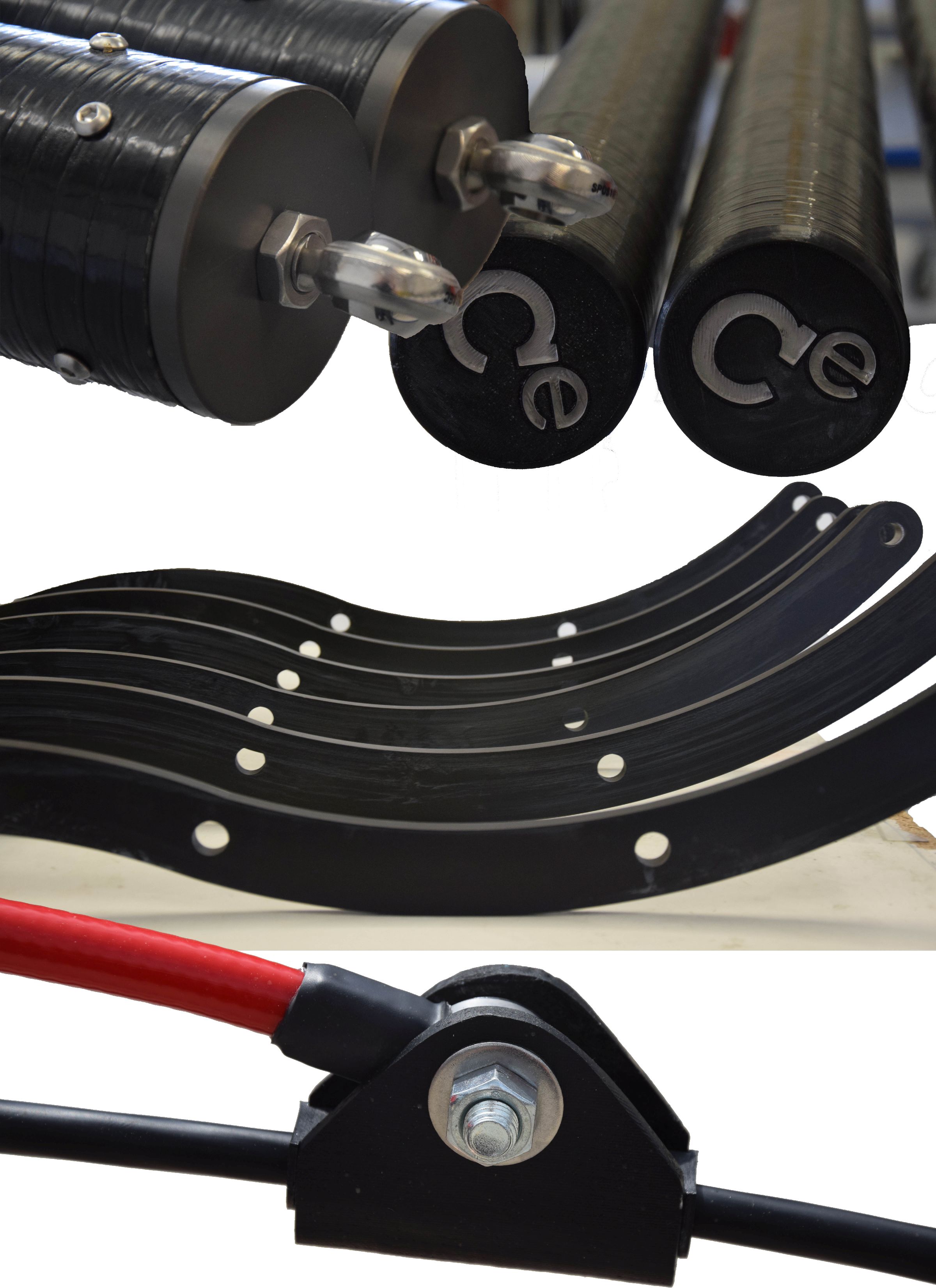

"We begrepen meteen de voordelen van een thermoplast met een lage viscositeit die vezels heel goed kan impregneren en tegelijkertijd een thermovormbare epoxy mogelijk maakt", zegt Humphrey Bunyan. Cecence ontwikkelde een prepreg op basis van deze thermoplastische epoxytechnologie en vervolgens een productfamilie onder het merk K_Series:oprolbare K_Rod, 0,25 tot 1,98 millimeter dikke semi-preg K_Plate en K_Chip-vormmassa (Fig. 1). "We hebben componenten in minder dan drie minuten kunnen persen", zegt Orange, "en hebben een FR-variant gedemonstreerd die voldoet aan de FST-vereisten voor vliegtuiginterieurs." Cecence heeft het materiaal ook gebruikt om een composiet bovenleidingsysteem (COHLE) voor elektrische spoorlijnen te ontwikkelen dat het aantal steunpylonen/palen met de helft vermindert en de totale installatie- en bedrijfskosten met £ 100.000 ($ 124.200) per kilometer vermindert.

Thermovormbare epoxy

"Bij typische thermoplasten heb je een matrixpolymeer met een hoge viscositeit dat moeilijk in de vezels te persen is", legt Bunyan uit. “Het is dus moeilijk om de koorden of stoffen goed te impregneren. Maar de thermovormbare epoxy van de K_Series heeft een zeer lage viscositeit - 80 centipoise bij 100°C. Dit stelt ons in staat om glas-, koolstof- en natuurlijke vezelversterkingen voor te prepregen met een uitstekende hars-naar-vezelverdeling en typisch 60% vezelgehalte op gewichtsbasis. We kunnen ook vezels met sizing gebruiken voor epoxy, wat meestal niet compatibel is met thermoplasten.” En toch is dit systeem een echte thermoplast, waardoor het reformeren van afgewerkte onderdelen bij 180-200°C zonder chemische reactie of exotherm mogelijk is.

"Net als epoxy hecht het goed aan de vezel, dus er is geen vezelscheiding van de matrix, zelfs niet als je tijdens het vormen hogere drukken gebruikt", merkt Orange op. Dit verwijst naar een probleem dat hij heeft gezien met korte vezelversterkte polyamide (PA) en polypropyleenverbindingen. “We werkten met een laag PA die via heetpersen op een stof was gesmolten om een vlakke plaat te maken. De matrix plakte niet aan de vezels, maar omringt ze. Dus als het in een onderdeel werd geperst, kreeg je de vezel eruit.”

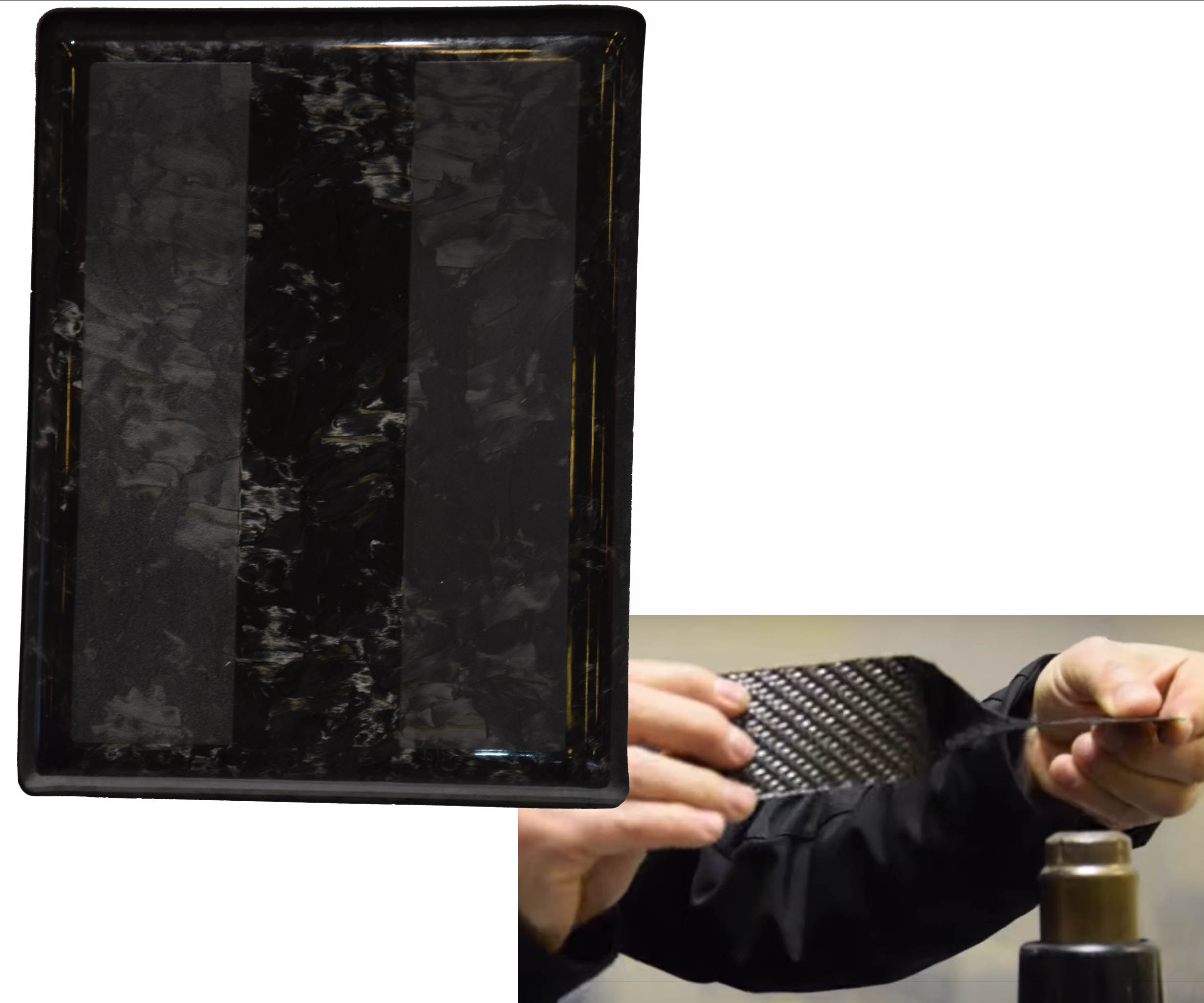

K_Plate, dat wordt verwerkt bij 150-220°C, biedt een gebruikstemperatuur van 100°C voor korte belichtingen en continu gebruik bij 90°C. Gehakte unidirectionele kabel K_Chip-compounds worden geperst bij 240°C. “De Tg [glasovergangstemperatuur] en het begin van warmtevervorming voor K_Series zijn lager dan typische epoxy's, maar dit is ook wat reformeren en recyclen mogelijk maakt", zegt Orange. K_Series-processen zijn ook snel. "Cecence werkte samen met RocTool [Le Bourget du Lac, Frankrijk] op JEC 2016 om de snelst vormende thermoplast te demonstreren die ze hadden gezien", zegt hij, en hij merkt een cyclustijd op van 2 minuten en 40 seconden voor een motorkap. “De verblijftijd was slechts 25 seconden voor afkoeling, met een druk van 8-9 bar boven het vacuümmembraan. Ze waren ook tevreden met de afwerking van zowel matte als glanzende oppervlakken [zie openingsafbeelding], en merkten op dat ons materiaal de beste afwerking gaf van alle geteste oppervlakken."

Bovendien maken de epoxycomponenten in de K_Series-producten composietonderdelen gemakkelijk te schilderen en te verlijmen, zonder de speciale primers en voorbereiding die vereist zijn voor traditionele thermoplasten. "Je kunt ze secundair verlijmen met standaardlijmen", voegt Bunyan toe. "Je krijgt ook goede interlaminaire afschuifeigenschappen en over het algemeen zorgen deze voor taaie, energieabsorberende structuren, dankzij de thermoplast."

CFRP bovenleiding voor goedkopere elektrische spoorwegen

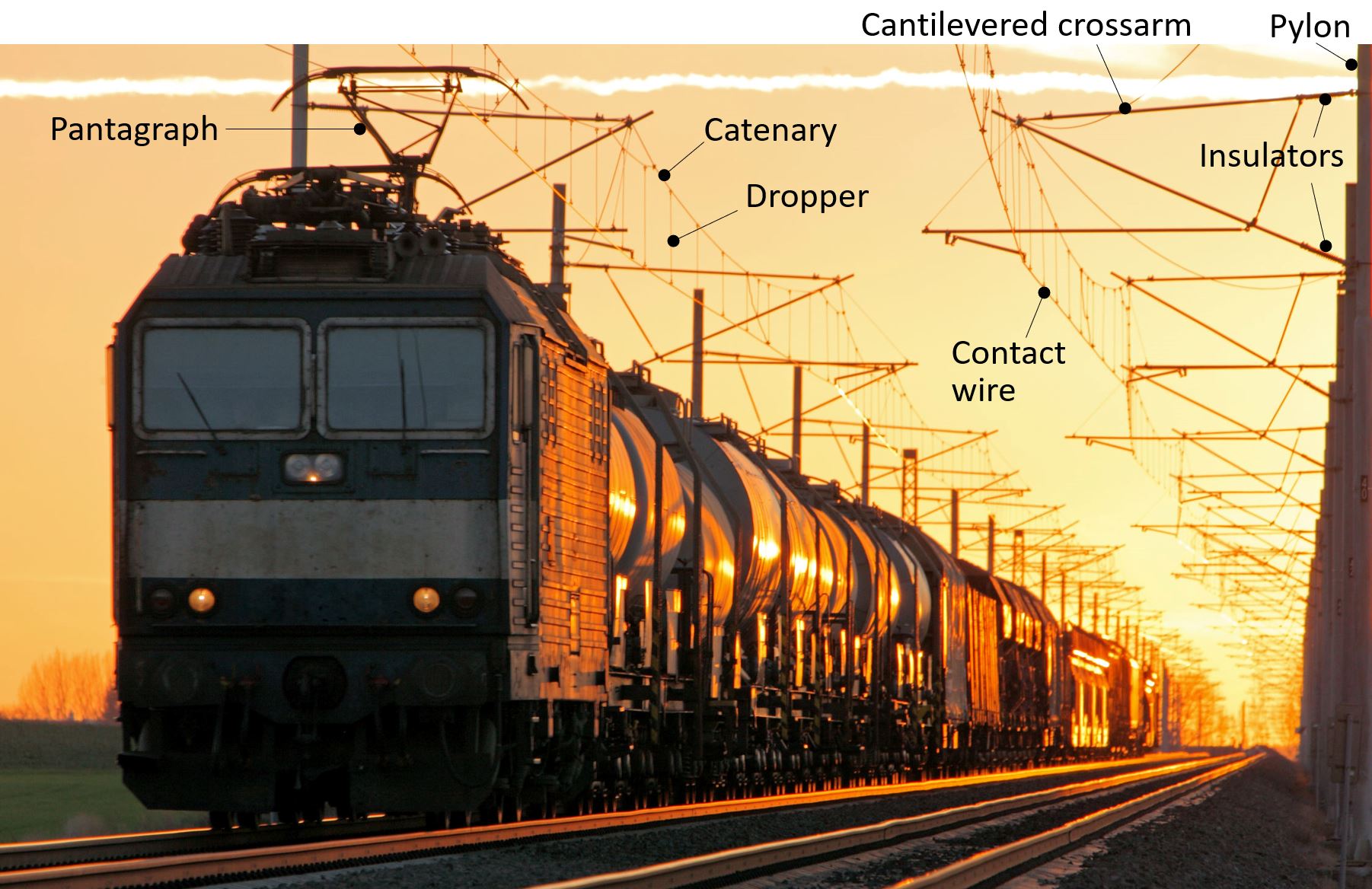

Het dubbele karakter van deze thermoplastische epoxy wordt geïllustreerd in een systeem voor bovenleidingapparatuur (OHLE), ontwikkeld door Cecence met behulp van een CFRP-bovenleiding gemaakt met K_Rod. De bovenleiding en de stroomvoerende rijdraad zijn de twee hoofddraden in de OHLE van een elektrische spoorweg (Fig. 2). Elektriciteit wordt aan de locomotief van een trein geleverd via een pantagraaf, die zich vanaf de bovenkant van de locomotief uitstrekt om tegen de rijdraad te drukken. “De bovenleiding fungeert als een hangbrug tussen pylonen (masten, palen), die om de 25 meter langs de sporen staan”, legt Orange uit. De koperen rijdraad wordt aan de bovenleiding opgehangen door verticale druppeldraden of druppelaars, net zoals de rijbaan wordt ondersteund door kabels in een hangbrug.

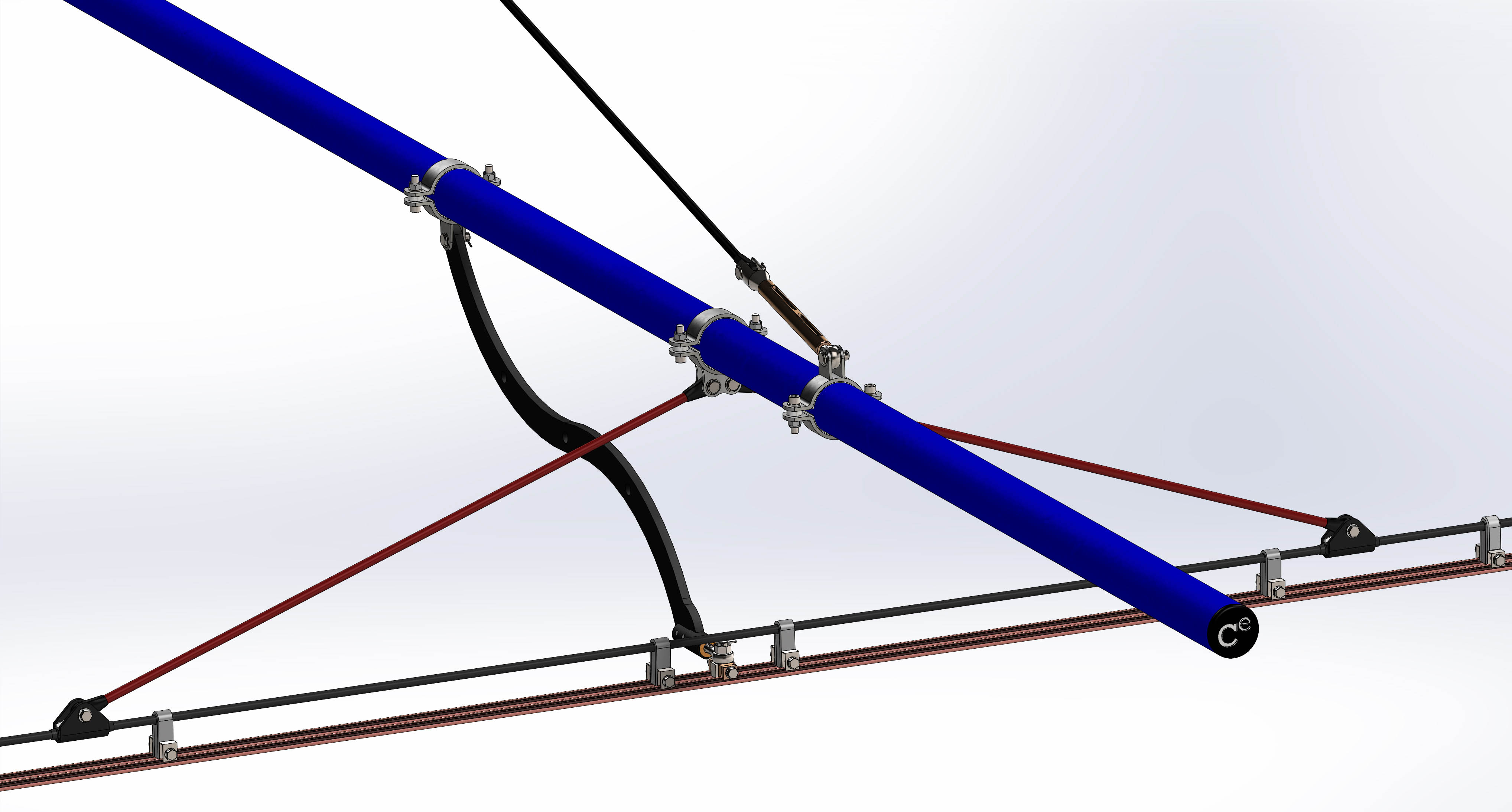

"Door een K_Rod-spankabel als bovenleiding te gebruiken, kan deze slechts 70 millimeter boven de koperen rijdraad zitten", benadrukt Orange (Fig. 3). "Het hele systeem is compacter met een veel lagere visuele impact op het milieu." Huidige OHLE-systemen maken gebruik van stalen bovenleidingen, die van lengte veranderen als de temperatuur verandert. "In de zomer strekken ze zich uit met maar liefst 400 millimeter per kilometer", merkt hij op. Om dit doorzakken in de leidingen tegen te gaan, worden betonnen contragewichten op katrollen geïnstalleerd als een automatisch spansysteem, maar verhogen de totale kosten.

"Het gewicht van de stalen lijn en het doorhangprofiel zijn ook de reden waarom er zoveel palen nodig zijn", merkt Orange op. “Onze CFRP-kabel verandert in de zomer met slechts 7 millimeter per kilometer van lengte omdat de verwaarloosbare thermische uitzetting van koolstofvezel een thermisch stabiel composiet creëert. Het is ook 80 procent lichter dan staalkabel, zakt niet door en maakt het mogelijk om de masten 50 meter uit elkaar te plaatsen, wat het aantal benodigde masten halveert.” Dit maakt verdere kostenbesparingen mogelijk, omdat er voor elke pyloon een vrijdragende traverse is, ondersteund door een steundraad.

Verder gebruiken conventionele OHLE-systemen volledig metalen componenten, waarvoor isolatoren moeten worden toegevoegd om ongewenste geleiding van de elektrische stroom te voorkomen. "De Cecence COHLE heeft niet alle isolatoren nodig omdat hij gebruikmaakt van niet-geleidende glasvezel (GF) composietpolen en dwarsarmen met niet-geleidende composietkabels", legt Orange uit. “Ook gebruiken we tussendruppelaars gemaakt van 3D-geprint polymelkzuur (PLA). In tegenstelling tot een metalen systeem, hoeven de palen niet regelmatig te worden geverfd en hebben de corrosiebestendige composieten minder onderhoud nodig.”

"De thermoplastische epoxy speelt een sleutelrol in de CFRP-bovenleiding", vervolgt hij. “Cecence gebruikt het in zowel de koolstofvezel K_Rod-kern als in de omvlochten GF-composietmantel. Het resultaat is een lichtgewicht, zeer sterke, geïsoleerde kabel die oprolbaar is en goed hecht wanneer deze in een socket wordt gelijmd, waardoor het normaal lastige aansluitingsprobleem voor koolstofvezelcomposietkabels wordt opgelost. Dankzij de geweldige belastingoverdracht van de kern naar de socket via de omvlechting, hebben we geen enorme socketlengte nodig en dit systeem is eenvoudig, dus het is praktisch om in het veld te installeren door spoorwegtechnici."

Hoewel de CFRP-kabel drie keer zo duur is als een stalen bovenleiding, zijn de totale systeemkosten verlaagd van £ 512.000 naar £ 413.000 per kilometer, zegt Orange. Deze kosten, berekend in samenwerking met het multinationale engineering- en infrastructuurbedrijf Atkins (Londen, V.K.), omvatten besparingen op operaties/onderhoud van £ 400.000 tot £ 3,4 miljoen per kilometer gedurende de levensduur van het systeem.

"Cecence leverde de prototypecomponenten in mei 2019", zegt Orange, "en onze ontwikkelingspartners hadden gepland om de elektrische leidingen in februari 2020 op te zetten, maar dat werd uitgesteld vanwege COVID-19. Het hele systeem werd getoond op de Advanced Engineering Show in 2019 en won de Composites UK Innovation Award.”

Verdere toepassingen en ontwikkeling van de K_Series

Naast de OHLE-applicatie zoekt Cecence naar andere mogelijkheden om zijn K_Series-producten toe te passen. "Cecence heeft ook gewerkt aan projecten waarbij de K_Rod-kabels werden gebruikt als ankers voor een stenen rotswand in een bouwproject in Zwitserland", zegt Orange. “Onze projectpartners moesten 80 meter diepe gaten in de rots boren, de CFRP-kabels inbrengen en vervolgens vullen met beton. Er waren een aantal geweldige testresultaten, maar de academische partner heeft nooit contact gehad met de industrie om het project verder te ontwikkelen dan op laboratoriumschaal . We zijn bezig met andere demonstraties, maar dit systeem is corrosiebestendig en zorgt voor een goede belastingoverdracht. Het kan ook worden toegepast als grondankers voor verschillende bouwsystemen, zoals orkaanbestendige gebouwen.”

Video's op YouTube en de Cecence-website demonstreren de thermovormbaarheid van zijn K_Plate-producten. "Er zijn ook gesprekken geweest om toepassingen voor variabele geometrie / morphing-vleugelprofielen te onderzoeken met een Brits lucht- en ruimtevaartbedrijf", zegt Orange. Cecence demonstreerde een kosteneffectief automateriaal met behulp van K_Chip gemaakt met gehakte composietkabels als een hybride CF/GF/thermoplastisch epoxymateriaal, met behoud van een 2:1 verhouding van koolstof tot glas, bevestigd door testen. .”

Het bedrijf heeft ook een K_Series voor hoge temperaturen ontwikkeld met een Tg van 250-300°C die verwerkt wordt bij 360-400°C. "Dit werd gebruikt voor een autofabrikant die wilde dat de CFRP-onderdelen hun 180°C E-Coat-lakproces zouden overleven", zegt Orange. “We hebben ook het K-FR-materiaal, dat voldoet aan de eisen van FST voor verticale verbranding, warmteafgifte en rooktoxiciteit van vliegtuigen, en we onderzoeken hoe we kunnen helpen met trillingsdemping om het geluid in de cabine van vliegtuigen te verminderen. We kunnen de thermoplast afstemmen en elastomere materiaallagen toevoegen om een significante ruisonderdrukking te bereiken.”

Samantha Bunyan, de derde oprichter van Cecence en hoofd van industriële betrokkenheid, wijst erop dat recycleerbaarheid ook een belangrijk ontwikkelingsgebied is. Cecence maakt deel uit van het ReDisCoveR Composites-consortium, beheerd door het National Composites Centre (Bristol, VK). Het is opgericht in april 2019 en voert 24 projecten uit langs de vier stromen:recycling, demontage, circulaire materialen en hergebruik. "Binnen deze projecten kijken we naar demontage van componenten en demonstreren we de echte recyclebaarheid van thermoplastische composieten", zegt Bunyan. “De industrie wordt eindelijk gedwongen om bewijzen de recycleerbaarheid die het al vele jaren claimt. Cecence ziet de voordelen van het recyclen van K_Series thermoplastische epoxyproducten, maar moet ook de processen en economische haalbaarheid hiervoor aantonen.”

"Wij geloven dat er veel meer ruimte is voor duurzame composieten in massatransport, inclusief vliegtuiginterieurs, stoelen en railtoepassingen", zegt Orange, eraan toevoegend dat Cecence niet alleen een partner is in ontwikkeling, maar ook in productie. “We hebben tot nu toe 2500 composiet rugleuningen gemaakt voor vliegtuigen van het type A320 en lagen op schema om de lichtste en dunste rugleuningen in de branche te produceren vóór het uitbreken van COVID-19. Restanten van composiet stoelen kunnen worden hergebruikt in voet- en armleuningen. Recyclaat kan ook worden gebruikt in andere hulponderdelen die momenteel gebruik maken van nieuwe kunststoffen. Dit alles kan helpen om het verbruik en de uitstoot van fossiele brandstoffen te verlagen, elektrificatie te vergemakkelijken en de duurzaamheid te vergroten.”

Bij composieten, merkt Samantha Bunyan op, “is duurzaamheid drieledig:materialen, verwerking (snel en energiezuinig) en toeleveringsketen. We verstoren dit allemaal en werken samen met innovators van over de hele wereld die niet gezien worden omdat de meeste mensen alleen naar de grote bedrijven kijken. De wereld heeft nieuwe oplossingen nodig die werken voor de industrie. Dit is wat Cecence doet.”

Hars

- Composite fabricage:de fabricage van composietmaterialen

- Covestro verhoogt investeringen in thermoplastische composieten

- De geschiedenis van epoxyhars

- Thermoplastische composieten bij Oribi Composites:CW Trending, aflevering 4

- Problemen oplossen met thermovormen van thermoplastische composieten

- De evolutie van additieve composieten

- Thermoplastische composieten:structurele bumperbeugel

- Toray Advanced Composites breidt mogelijkheden voor thermoplastische composieten uit

- Mar-Ball, Lattice Composites worden samengevoegd om de epoxymogelijkheden uit te breiden

- Thermoplastische composieten:schilderachtig uitzicht

- Thermoplastische composieten lassen