FACC legt de nadruk op snel uithardende prepregs, thermoplasten en biogebaseerde composieten voor aerodynamische duurzaamheid van de volgende generatie

FACC (Ried im Innkreis, Oostenrijk) is een toonaangevende Tier 1 lucht- en ruimtevaartleverancier die gespecialiseerd is in de productie van lichtgewicht systemen voor interieurs, motoren en casco's. In het septembernummer van haar tijdschrift BEyond 2021 belicht de FACC haar nieuwe fabriek in Kroatië voor vliegtuigcabinecomponenten, het COMPETE-programma voor haar leveranciers dat de nadruk legt op materialen van de toekomst en drie R&D-technologieën die gericht zijn op composieten:inductielassen, hybride spuitgieten en snel uithardende prepregs.

FACC in Kroatië

In de buurt van Zagreb, Kroatië, wordt momenteel een hightech fabriek gebouwd. Deze faciliteit van 10.000 vierkante meter, die naar verwachting in 2022 wordt geopend, zal lichtgewicht cabinecomponenten voor commerciële vliegtuigen en zakenvliegtuigen produceren met behulp van de nieuwste vezelversterkte composiettechnologie. "Deze greenfield-investering stelt ons in staat een best-in-class fabriek te creëren die geavanceerde technologie, automatisering en 4.0-methoden combineert", legt FACC-CEO Robert Machtlinger uit. Hij merkt op dat de fabriek gunstig gelegen is nabij de locaties van FACC in Oostenrijk en de diepwaterhaven van Koper. De fabriek integreert ook voormalige diensten van derden in haar eigen waardeketen en legt een basis voor toekomstige capaciteitsuitbreidingen.

COMPETE-partnerprogramma

FACC lanceerde in februari 2021 het COMPETE-partnerprogramma om naar verluidt de banden met geselecteerde partners te versterken en de samenwerking duurzaam te intensiveren. FACC-leveranciers zullen de mogelijkheid hebben om nieuwe orders te genereren ondanks de ups en downs in de luchtvaartmarkt, maar ze moeten eerst succesvol concurreren met andere leveranciers. FACC beoordeelt zijn leveranciers volgens de volgende criteria:

- Kosteneffectiviteit

- Operationele uitmuntendheid

- Materialen van de toekomst — innovatieve materialen voor een stapsgewijze verandering in producten en productieprocessen

- Partnerschap en passie

- Efficiëntie in alle processen — inclusief gerichte digitalisering

- Transparantie tussen aanhalingstekens

- Milieu- en sociale verantwoordelijkheid.

"COMPETE draait om eerlijke concurrentie en sterke partnerschappen met leveranciers die consistent goed presteren en een bijzonder hoog potentieel hebben", zegt Andreas Ockel, COO van FACC. "We richten ons toekomstige inkoopvolume op onze COMPETE-programmapartners." Binnen de komende drie jaar zal FACC € 75 miljoen aan inkoop herverdelen, met als doel het terugbrengen van 440 naar minder dan 400 leveranciers.

Ockel geeft meer details over materialen van de toekomst en legt uit dat innovatie in materialen essentieel is:"Nieuwe vezelversterkte composieten materialen vormen onze toekomst! Snap-cure, snel uithardende harssystemen die de productiecyclustijden drastisch verminderen, is een innovatie die echte stapsgewijze veranderingen in productieprocessen introduceert. We willen daarom nauw samenwerken met leveranciers die dit technologische concurrentievoordeel bieden.”

Duurzaamheid, investeringen en innovatie

FACC stelt dat het heeft bijgedragen aan het vergroten van de duurzaamheid in de luchtvaartindustrie door de vliegtuigonderdelen die het maakt met lichtgewicht composieten en nieuwe aerodynamische vormen. Om de wereldwijde CO2 verder te verminderen uitstoot in de toekomst, werkt het bedrijf hard aan de ontwikkeling van technologieën die vliegtuigen nog lichter, stiller en efficiënter maken.

De FACC doet momenteel onderzoek naar composieten die gebruik maken van biobased en/of bio-sourced materialen, wat volgens haar binnenkort de mogelijkheid moet bieden om vliegtuigonderdelen volledig te recyclen. "Het gaat om het ontwikkelen van biologische materialen en nieuwe processen die minder energie verbruiken en betere prestaties leveren, maar toch betaalbaar zijn", zegt Machtlinger.

Het bedrijf zelf wordt ook duurzamer en streeft ernaar dat zijn fabrieken in termen van energie zelfvoorzienend zijn en dat haar productieprocessen tegen 2040 klimaatneutraal zijn. Voor het huidige decennium omvat de Roadmap 2030 van de FACC investeringen in nieuwe faciliteiten zoals Zagreb, evenals nieuwe productiemethoden, hierna gemarkeerd.

Drie R&D-initiatieven

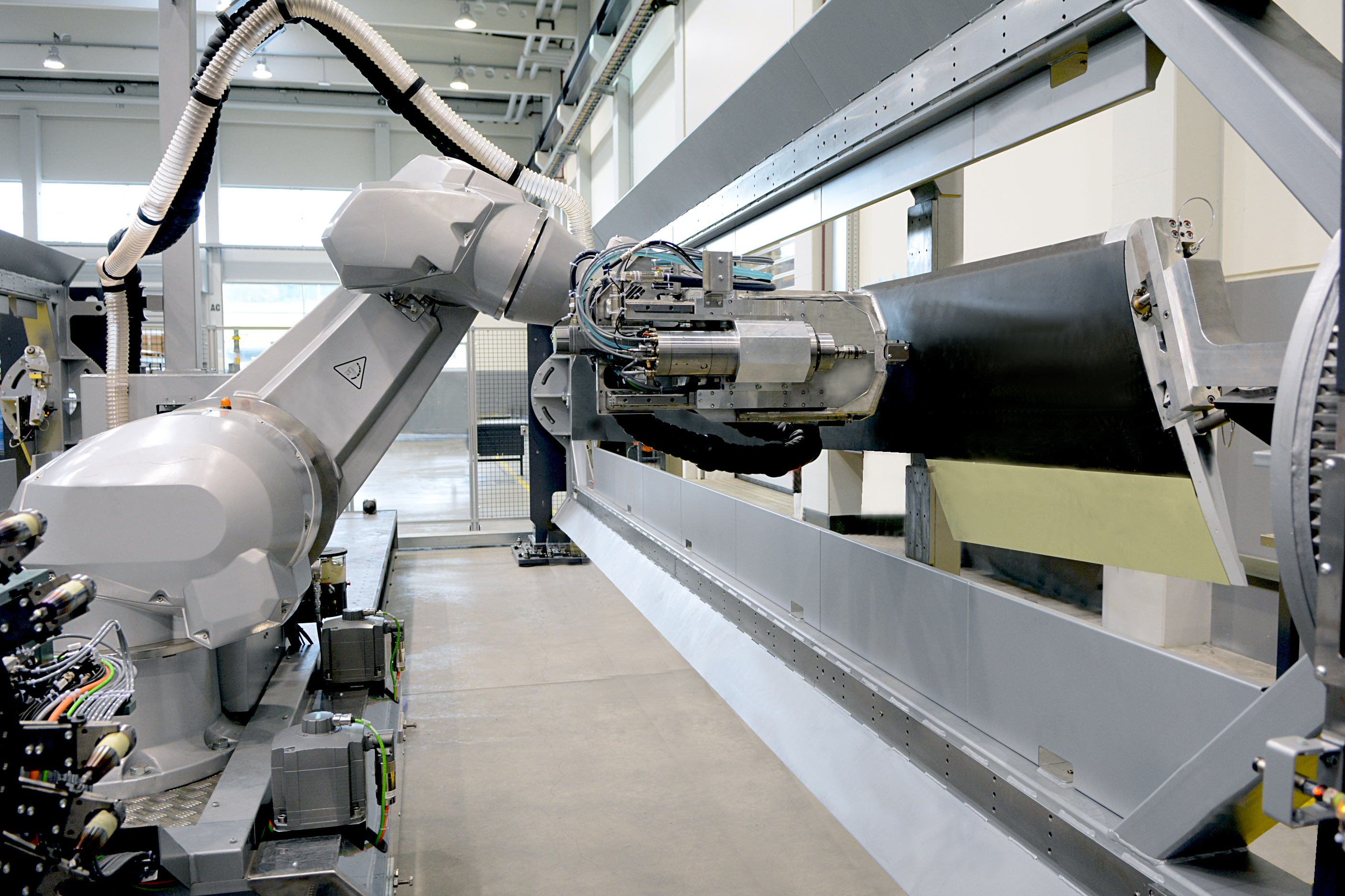

FACC ontwikkelt inductielassen van thermoplastische composieten ter vervanging van schroeven en klinknagels in vliegtuigonderdelen en assemblages. Een inductiespoel induceert een wervelstroom in koolstofvezels, waarbij warmte wordt gegenereerd (zie “Lassen van thermoplastische composieten”). De hoogwaardige thermoplast wordt vervolgens gesmolten en verstevigd in het lasgebied. Homogene lasverbindingen van vezelversterkte thermoplastische composieten worden gebruikt in roeren, liften en kleppen. Ze kunnen sneller en efficiënter worden verbonden in vergelijking met mechanische bevestiging of lijmverbinding en kunnen volledig worden geautomatiseerd.

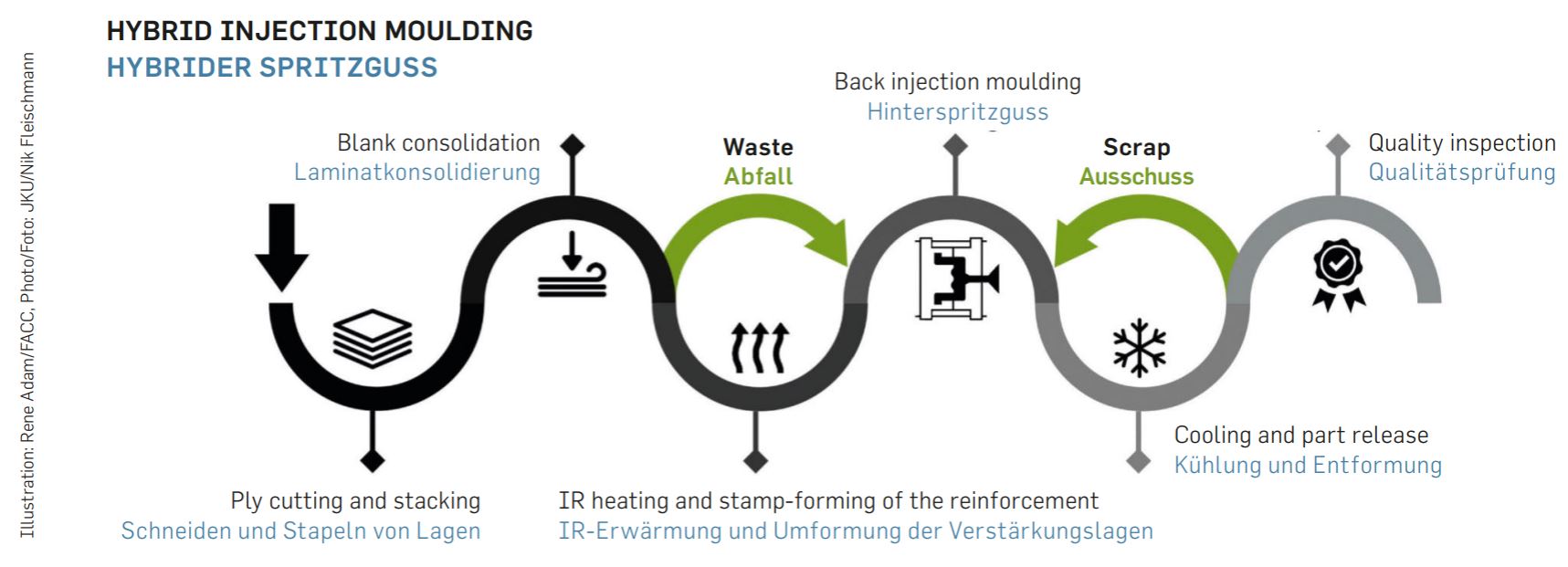

Hybride spuitgieten wordt beschreven als een efficiënte manier om vezelversterkte composieten te functionaliseren. Het proces consolideert een halffabrikaat tot een laminaat, dat vervolgens wordt verwarmd, omgevormd en overgoten met behulp van een spuitgietmassa. Een groot voordeel van dit proces is dat het recycling mogelijk maakt; afval kan worden opgewerkt en gebruikt in de spuitgietmassa. Het is ook mogelijk om verstijvingselementen te integreren en complexe componenten zoals vliegtuiginterieurs of stroomlijnkappen te produceren.

Snel uithardende prepregs bieden een enorm potentieel om de uithardingstijd van composieten tijdens de productie tot 90% te verminderen. Dit maakt zelfs onderdelen die gemaakt zijn met thermoset . mogelijk harsen te produceren in enkele minuten, met behulp van een robuust en energiezuinig proces. FACC meldt dat snel uithardende prepregs eenvoudiger zijn om mee te werken dan thermoplastische composietmaterialen. Het bedrijf ziet deze materialen ook als een weg naar meer duurzaamheid, omdat de harsen die nodig zijn voor bijvoorbeeld interieurproducten, gemaakt kunnen worden van hernieuwbare grondstoffen op basis van suikerriet, bamboe of algen.

Hars

- Ultralichte TPE-composieten voor schoenen

- Composites Evolution toont hoogwaardige prepregs, nieuwe thermoplastische UD-tapes

- RS Electric Boats selecteert Norco voor de fabricage van composieten

- PEEKSense-thermokoppel voor hoge temperaturen voor het uitharden van PEEK-composieten

- Solvay folie op epoxybasis voor prepregs

- Hexion krijgt goedkeuring voor DIP-financiering

- Solvay composieten geselecteerd voor racecatamaran

- Teijin levert met koolstofvezel versterkte thermoplasten voor Boeing

- Thermoplastische deur een primeur voor autocomposieten

- CAMX 2018 preview:PolyOne Advanced Composites

- Ashland werkt samen met Velox voor distributie van composieten in Frankrijk