Effect van wolfraam nanolaagcoating op Si-elektrode in lithium-ionbatterij

Abstract

Wolfraam (W) werd op nanoschaal op een silicium (Si) -anode gecoat via de fysieke verdampingsdepositiemethode (PVD) om de elektrochemische eigenschappen ervan te verbeteren. De kenmerken van de elektrode werden geïdentificeerd door scanning-elektronenmicroscopie (SEM), transmissie-elektronenmicroscopie (TEM), energiedispersieve röntgenanalyse en elektronensonde-röntgenmicroanalyse. Met de analyse van de elektrochemische eigenschappen waren de eerste oplaadcapaciteiten van de W-gecoate en ongecoate elektrodecellen 2558 mAh g − 1 en 1912 mAh g − 1 , respectievelijk. Bij de 50e cyclus waren de capaciteitsverhoudingen respectievelijk 61,1 en 25,5%. Morfologische veranderingen in de W-gecoate Si-anode tijdens het fietsen werden waargenomen met behulp van SEM en TEM, en elektrochemische kenmerken werden onderzocht door middel van impedantieanalyse. Dankzij zijn geleidbaarheid en mechanische eigenschappen van de atomaire W-laagcoating tot PVD, verbeterde de elektrode zijn recycleerbaarheid en behield zijn structuur tegen volumetrische sloop.

Achtergrond

Silicium (Si) is een van de meest aantrekkelijke energiebronelementen die als anode kan worden gebruikt vanwege zijn hoge specifieke capaciteit (4200 mAh g − 1 ), wat 10 keer hoger is dan die van grafiet [1]. Si ervaart echter problematische volumetrische expansie tijdens laad- en ontlaadprocessen, en de expansie veroorzaakt een verandering van 300% in roostervolume [2,3,4,5]. Dit resulteert in barsten en desintegratie van de elektrode, wat leidt tot verlies van actief materiaal, een afname van elektrisch contact en uiteindelijke verslechtering van elektrische eigenschappen. Bovendien vormt de lage elektrische geleidbaarheid van Si een barrière voor het gebruik ervan als elektrodemateriaal.

Daarom zijn methoden voor het verbeteren van de elektrochemische eigenschappen van Si-elektroden van groot belang, en er is uitgebreid onderzoek gedaan om de problemen op te lossen die verband houden met de Si-elektrode, zoals het gebruik van elektroden met een koolstof (C) composietsamenstelling, multidimensionale structuren en metaal -gelegeerde vormen [6,7,8,9,10,11,12]. Met name voor actieve materiaalmethoden die worden gebruikt bij schokbestendigheid, hebben veel onderzoeken benaderingen nagestreefd voor het coaten van het onderwerp met verschillende materialen [13,14,15,16]. Geleidende materialen zoals koolstof, metaallegeringen en zelfs geleidende polymeren zijn gebruikt om het uitzettingseffect te beperken, en ze hebben niet alleen gezorgd voor een bufferend effect, maar ook voor een verbetering van het ladingstransport. Deze onderzoeksmethoden hebben echter beperkingen met betrekking tot hun gebruik in commerciële toepassingen vanwege hun gedetailleerde fabricageprocedures.

Fysische verdampingsdepositie (PVD) produceert een uniforme coating op een substraat op de nanometer tot zichtbare schaal door het proces van atomaire depositie [17,18,19,20]. Deze veelzijdige techniek kan op verschillende gebieden worden toegepast om de depositie van elk anorganisch materiaaltype en zelfs sommige organische materialen mogelijk te maken. Bovendien, omdat deze methode minder weerstand induceert dan chemische depositie met een strakke laag gevormd door heterogene kiemvorming en groei [21], worden mechanische eigenschappen zoals slijtvastheid en hardheid aanzienlijk verbeterd.

In deze studie werd een Si-elektrode gecoat met wolfraam (W) met behulp van de PVD-methode om een bufferlaag te bieden en de geleidbaarheid te vergroten. Van alle metalen in zuivere vorm heeft W de hoogste treksterkte en superieure hardheid [22, 23]. Bovendien, Hornik et al. [24] bestudeerde het effect van W PVD door magnetronsputteren op keramische substraten en toonde aan dat de W-coating geschikt kan zijn voor substraten met een lage hardheid of slijtvastheid. Door een W-nanolaag op het elektrodeoppervlak aan te brengen, werden de elektrochemische eigenschappen en morfologieën van de Si-elektrode onderzocht met behulp van verschillende analytische technieken. Deze W-nanolaagtoepassing toonde verbeterde elektrochemische eigenschappen en aanhoudende structurele veiligheid.

Experimenteel

Vervaardiging van elektroden

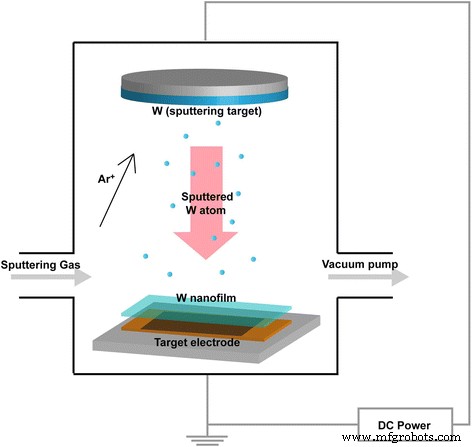

Si-elektroden werden vervaardigd met behulp van een gietmethode met 40 gew.% Si-nanopoeder (≤ 100 nm), 40 gew.% Denka Black als geleidend materiaal en carboxymethylcellulose als bindmiddel. Deze stoffen werden opgelost in gedeïoniseerd water om een slurry te vormen. De slurry werd vervolgens gecoat op een stuk koperfolie (50 m) en 1 uur gedroogd bij 70 ° C. De W-coating van de Si-elektrode werd uitgevoerd met behulp van de PVD-methode (Fig. 1) bij Dongwoo Surface Tech Co., Ltd. Ar-gas werd gebruikt als plasmagenerator bij 100 ° C en W-afzetting werd gedurende 5 minuten uitgevoerd. Het afgezette W-elektrodeoppervlak werd onderzocht met scanning-elektronenmicroscopie (SEM), transmissie-elektronenmicroscopie (TEM), elektronensonde-röntgenmicroanalyse (EPMA) en energiedispersieve röntgenspectroscopie (EDX).

Schema van fysieke dampafzetting voor W-coating

Testcelprocedure

De testcel werd geassembleerd met een CR2032-type knoopcel in een droge ruimte. De Si-anode-elektroden werden uitgestanst tot een afmeting van 14Φ en de tegenelektroden werden uit lithiumfolie geponst tot een afmeting van 16Φ. Het gemeten gewicht van W-nanolaag die overeenkomt met een elektrode van 14Φ-formaat is ongeveer 0,0001 g. De gebruikte elektrolyt was 1 M LiPF6 met een mengsel dat gelijke volumes ethyleencarbonaat, dimethylcarbonaat en ethyleenmethylcarbonaat omvat (Soulbrain, Republiek Korea). Alle cellen werden vervaardigd in een droge ruimte. De geassembleerde cel werd 24 uur bij 40°C gerijpt.

Galvanostatische elektrochemische tests werden uitgevoerd met behulp van een WBCS 3000-instrument (WonATech Inc., Republiek Korea). Laad- en ontlaadprocessen werden uitgevoerd tussen 0 en 1,5 V met specifieke stroomsnelheden voor elk proces. Na de cycli werden oppervlaktewaarnemingen van W-gecoate en niet-gecoate Si-elektroden uitgevoerd. Daarnaast werden impedantietests uitgevoerd bij frequenties van 10 − 2 tot 10 5 Hz met een AC-amplitude van 5 mV (SOLATRON SI1280B) om het coatingeffect te vergelijken.

Resultaten en discussie

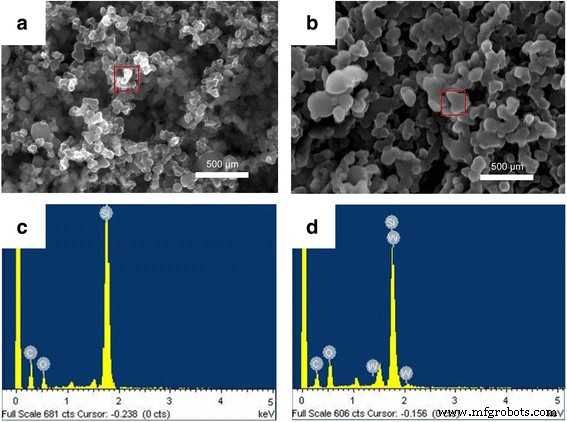

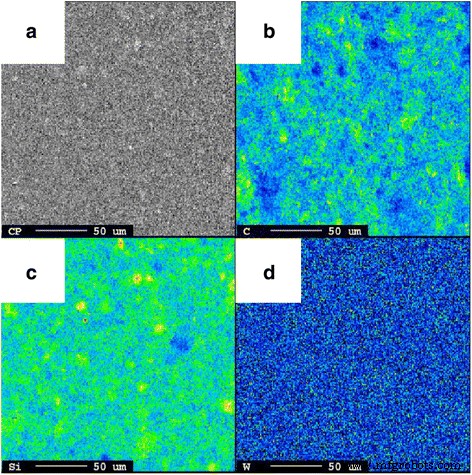

Figuur 2 toont SEM-afbeeldingen van ongerepte ongecoate (a) en W-gecoate (b) Si-elektroden. Omdat de elektrode bestond uit Si-nanopoeder met een grootte van minder dan 100 nm, behield het poeder zijn oorspronkelijke grootte. Door de fysieke afzetting van W op de beklede elektrode leek elk deeltje echter bedekt te zijn met een W-laag en nam de totale grootte van de deeltjes toe tot ongeveer 100 tot 120 nm. EDX-analyse van de elementen in het rode vak van het SEM-beeld (figuur 2b) onthulde de aanwezigheid van W (figuur 2d). Bovendien bevestigde EPMA dat de afgezette W gelijkmatig was verdeeld (Fig. 3).

Scanning-elektronenmicroscopiebeelden en energiedispersief röntgenprofiel van ongerepte onbeklede a en c en gecoat b en d Si elektrode oppervlak

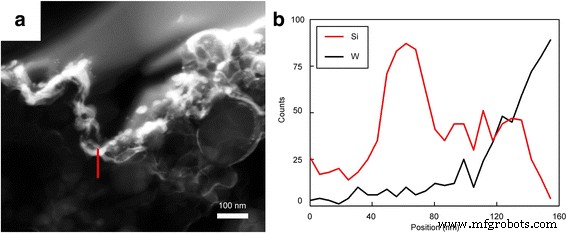

TEM-analyse met diepteprofilering werd uitgevoerd om de dikte van de W-laag te onderzoeken. Figuur 4 bevestigt dat de W-laag (wit) die op de Si-nanodeeltjes (zwart) is afgezet een diepte van ongeveer 40 nm had. De W-laag bedekte ook de openingen tussen Si-poeder en andere elektrodematerialen. Uit de bovenstaande tests blijkt dat de via de PVD-methode gecoate W-laag goed gevormd was op nanometerschaal.

een Scanning-elektronenmicroscopiebeeld en elektronensonde Röntgenmicroanalyse meetresultaten van b C, c Si, en d W

een Transmissie-elektronenmicroscopiebeeld en b diepteprofilering van W-gecoate Si-elektrode

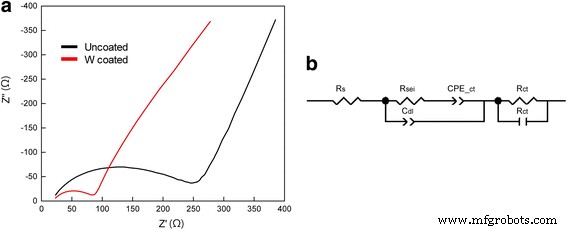

een EIS-analyse voor de ongecoate en de W-gecoate Si-elektrode vóór cycli en b de equivalente plot

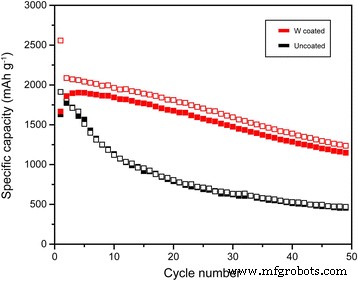

Laad-/ontlaadcapaciteitsprofielen voor ongecoate en W-gecoate Si-elektroden met een snelheid van 0,1 C en een afsnijspanningsbereik van 0 tot 1,5 V gedurende 50 cycli

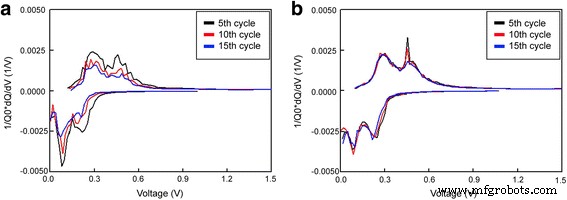

dQ/dV-curven voor de a ongecoat en b W-gecoate Si-elektrode onder een snelheid van 0,1 C met een afsnijspanningsbereik van 0 tot 1,5 V (vs. Li/Li+) bij de 5e, 10e en 15e cycli

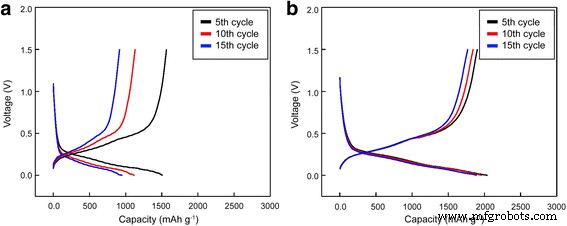

Spanningsprofielen voor de a ongecoat en b W-gecoate Si-elektroden onder een snelheid van 0,1 C met een afsnijspanningsbereik van 0 tot 1,5 V (vs. Li/Li+) bij de 5e, 10e en 15e cycli

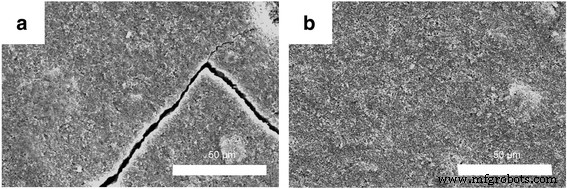

Scanning-elektronenmicroscopiebeelden van a ongecoat en b W-gecoate Si-elektroden na 10 cycli

Een elektrochemische impedantiespectroscopie (EIS) test werd uitgevoerd voor verdere analyse. Figuur 5 toont de impedantieresultaten voor (a) de ongecoate Si- en W-gecoate Si-elektroden en (b) het equivalente circuit. De afbeelding toont het equivalente circuit op basis van de Randles-circuitstructuur, en Tabel 1 geeft de resultaten van de impedantie-aanpassing weer. In het equivalente circuit, R s geeft de som van de ohmse weerstanden van de elektrode en elektrolyt aan, en R ct en C dl vertegenwoordigen respectievelijk de ladingsoverdrachtsweerstand en dubbellaags capaciteit. Het constante fase-element (CPE) is verbonden met R ct in serie [25, 26]. R sei en C sei , die verband houden met de weerstand en capaciteit van het elektrodeoppervlak [27], staan parallel.

Door de begintoestanden te vergelijken, zoals weergegeven in Afb. 5 en Tabel 1, worden de waarden van R s en R ct afgenomen door de W-coating, terwijl R sei verhoogd vanwege de toename van de oppervlakteweerstand. Dit resultaat geeft aan dat, vanwege de uniforme coating van de W-laag, de elektrische geleidbaarheid werd verbeterd, wat kan bijdragen aan een verhoogde capaciteit en stabiele cyclability. Echter, de verhogingen in R sei en ionendiffusie-impedantie worden ook waargenomen, wat impliceert dat de W-laag kan werken als een ionpermeabiliteitsremmer.

De specifieke capaciteiten van de kale en W-gecoate cellen met een snelheid van 0,1 C gedurende 50 cycli zijn uitgezet in Fig. 6. Voor de eerste cyclus waren de laadcapaciteiten van de W-gecoate en ongecoate Si-elektrodecellen 2588 en 1912 mAh g − 1 , respectievelijk. Dit kan worden verklaard door de hoge elektrische geleidbaarheid van W, waardoor de Si-elektrode meer Li-ionen kan ontvangen en een snellere ladingsoverdracht stimuleert. De ontladingscapaciteiten van de W-gecoate Si-elektrode bij de 10e, 20e en 50e cyclus waren 1843, 1676 en 1137 mAh g − 1 , respectievelijk, en de retentieverhoudingen van dezelfde cycli waren respectievelijk 99,1, 90,1 en 61,1%. Die waarden voor de ongecoate Si-elektrode waren 1132, 790 en 452 mAh g − 1 en respectievelijk 63,9, 44,6 en 25,5%. De beklede cel vertoonde duidelijk verbeterde mogelijkheden. Dit resultaat is te danken aan de W-coating, die een bufferlaag vormt en de elektrische geleidbaarheid verbetert. De ongecoate Si-elektrode werd blootgesteld aan structurele vernietiging, terwijl de W-gecoate Si-elektrode werd beschermd door de W-nanolaag, waardoor de vorming van scheuren in het algemeen werd voorkomen en het elektrodeoppervlak behouden bleef. De W-coating veroorzaakte echter onomkeerbaar capaciteitsverlies tijdens elke cyclus. Omdat Li-ionen door de inactieve W-laag moeten reizen, die geen ionengeleidend materiaal is zoals besproken in de EIS-test, kan het ionentransport tijdens het ontladen traag zijn, wat resulteert in onomkeerbaarheid.

Afbeelding 7 toont de dQ/dV-curves van de 5e, 10e en 15e cycli voor zowel de W-gecoate als niet-gecoate Si-elektroden. De reactiepieken bevinden zich in dezelfde spanningsgebieden, wat impliceert dat de laad- en ontlaadprocessen plaatsvonden met de equivalente reactie [28, 29]. Dit geeft aan dat de W-coating de morfologie van de Si-elektrode niet beïnvloedde, maar alleen de oppervlaktelaag bedekte en niet als een actief materiaal werkte. Naarmate het aantal cycli toenam, verschoof het reactiespanningsgebied van de ongecoate Si-elektrode en nam de polarisatie toe, terwijl het reactiespanningsgebied van de W-gecoate Si-elektrode relatief constant bleef. Dit houdt in dat de W-coating helpt om de chemische stabiliteit te behouden. Dit resultaat wordt ook weerspiegeld in het spanningsprofiel in Fig. 8, waaruit blijkt dat de W-gecoate elektrode zijn capaciteit behoudt bij aanhoudende reactiespanningen.

Zowel de W-gecoate als niet-gecoate Si-elektroden werden na 10 cycli met SEM waargenomen (Fig. 9). Er werden geen scheuren waargenomen op de Si-elektrode zelf, met nanopoeders kleiner dan 100 nm [30]. Er trad echter een splitsing op tijdens de cycli als gevolg van uitzetting van de gehele elektrode. Desalniettemin bleef de W-gecoate Si-elektrode ongescheurd, wat aangeeft dat de atomaire afzetting door PVD en de intense mechanische sterkte van W de uitzetting effectief ondersteunden [19, 20].

Conclusies

W werd gecoat op een Si-elektrode met behulp van de PVD-procedure om de elektrochemische prestaties van de elektrode te verbeteren. De bekledingslaag was ongeveer 40 nm dik en werd gelijkmatig afgezet. Het capaciteitsbehoud van de W-gecoate elektrode vertoonde een verbeterde herbruikbaarheid en werd gehandhaafd op 61,1% gedurende 50 cycli, terwijl het behoud van de niet-beklede elektrode slechts 25,5% was. De oppervlakken van de twee verschillende elektroden werden na het fietsen onderzocht en de waarnemingen gaven aan dat W als bufferlaag fungeerde. Bovendien verlaagde de W-gecoate laag de soortelijke weerstand van de elektrode en verbeterde de elektrische geleidbaarheid van de cel. We hopen dat deze gemakkelijke toepassing van nanolagen via PVD als referentie kan dienen voor toekomstige ontwerpen van op Si gebaseerde elektroden.

Afkortingen

- CPE:

-

Constant fase-element

- EDX:

-

Energiedispersieve röntgenspectroscopie

- EIS:

-

Elektrochemische impedantiespectroscopie

- EPMA:

-

Elektronensonde Röntgenmicroanalyse

- PVD:

-

Fysische verdampingsafzetting

- SEM:

-

Scanning elektronenmicroscopie

- TEM:

-

Transmissie-elektronenmicroscopie

Nanomaterialen

- Recycling van wolfraam

- wolfraam naald

- Submicron wolfraampoeder

- Barruecopardo wolfraammijn

- Wolfraamkoperelektrode voor machinale bewerking van elektrische ontlading

- Tesla bouwt 's werelds grootste lithium-ionbatterij in Zuid-Australië

- Zuiver wolfraam (W)

- Verbeterde slijtvastheid met koperen wolfraamelektroden

- Eigenschappen van koperwolfraam zorgen voor een ideaal EDM-elektrodemateriaal

- Elektrode-eigenschappen bij weerstandspuntlassen:waarom ze belangrijk zijn

- De juiste weerstandslaselektroden kiezen voor batterijpakketten voor hybride voertuigen