Vervaardiging van putten op nanoschaal met hoge doorvoer op dunne polymeerfilm met behulp van AFM-tipgebaseerde dynamische ploeglithografie

Abstract

We laten zien dat een atomaire krachtmicroscoop (AFM) tip-gebaseerde dynamische ploeglithografie (DPL) -benadering kan worden gebruikt om putten op nanoschaal met een hoge doorvoer te fabriceren. De methode is gebaseerd op het krassen met een relatief grote snelheid over een monsteroppervlak in de tikkende modus, die verantwoordelijk is voor de scheidingsafstand van aangrenzende putjes. Krastests worden uitgevoerd op een dunne film van poly(methylmethacrylaat) (PMMA) met behulp van een diamantachtige koolstofcoatingtip. Resultaten laten zien dat 100 μm/s de kritische waarde is van de krassnelheid. Wanneer de scratchsnelheid groter is dan 100 μm/s, kunnen putstructuren worden gegenereerd. Daarentegen kunnen nanogroeven worden gevormd met snelheden die lager zijn dan de kritische waarde. Vanwege de moeilijkheid om de moleculaire keten van glas-state polymeer te breken met een toegepaste hoogfrequente belasting en lage energiedissipatie in één interactie van de punt en het monster, vereist één put 65-80 penetraties om te bereiken. Vervolgens wordt het vormingsproces van de put in detail geanalyseerd, inclusief drie fasen:elastische vervorming, plastische vervorming en klimmen over de stapeling. Met deze voorgestelde methode kunnen met name 4800-5800 pits in 1 s worden verkregen. Zowel experimenten als theoretische analyse worden gepresenteerd die het potentieel van deze voorgestelde methode om putten efficiënt te fabriceren volledig bepalen.

Achtergrond

De recente en snelle ontwikkeling van nanotechnologie heeft steeds meer aandacht getrokken voor de toepassing van nanostructuren op verschillende gebieden, zoals nano-elektromechanische systemen, nanosensoren en nanofotonica. Met name nanodots, gedefinieerd als eendimensionale nanostructuren, worden veel gebruikt op het gebied van opslag met hoge dichtheid en voorbereiding van kwantumdots [1]. Efficiënte fabricage van nanodots staat echter nog steeds voor enorme uitdagingen. Veel wetenschappers hebben verschillende methoden voorgesteld om nanodots op een breed scala aan materialen te fabriceren. Onder hen wordt de chemische synthesemethode veel gebruikt om nanodots te verkrijgen voor de meeste eigenschapsdetectie en apparaten op nanoschaal [2]. Het is echter moeilijk om met deze methode de afmetingen en ruimtelijke verdeling van de nanodots te bepalen. Dit resulteert in meer inspanning die nodig is voor lokalisatie en manipulatie in volgende processen. Daarom hebben veel wetenschappers middelen besteed aan het verkennen van meer beheersbare methoden om nanodot-structuren te verkrijgen met afmetingen van enkele nanometers, zoals gefocusseerde ionenbundellithografie [3], elektronenbundellithografie [4] en nano-imprintlithografie [5]. De complexiteit, strenge milieueisen en/of hoge kosten belemmeren echter de toepassing van deze technieken in hoge mate.

Sinds de atomic force microscope (AFM) werd uitgevonden in 1986, wordt deze algemeen gebruikt als een zeer nauwkeurige oppervlakteprofiler [6]. Wanneer de interactiekracht tussen de AFM-tip en het monster wordt vergroot tot een relatief grote waarde, zoals enkele honderden nanonewtons of zelfs enkele honderden micronewtons, kan het monstermateriaal door de scherpe punt plastisch worden verwijderd, vergelijkbaar met een klein snijgereedschap [7] ]. Chemische en thermische energieën zijn ook in het AFM-systeem geïntroduceerd door middel van lokale oxidatie [8] of verhitting van het monster [9] om de verwijdering van monstermaterialen te vergemakkelijken. Het resulteert daarom in een aantal nieuwe productiemethoden om de reikwijdte van de bestaande AFM tip-gebaseerde nanolithografie (TBN) methoden uit te breiden. Van alle TBN-methoden is de mechanische verwijderingsmethode de gemakkelijkste en meest flexibele [10]. Deze methode bestaat eerst uit inkepingen en vervolgens krassen op verschillende materialen, waarbij de interactie tussen punt en materiaal sterk afhankelijk is van het type materiaal, zoals metalen [11], halfgeleiders [12, 13] en polymeren [14]. Door de interactie tussen punt en materiaal op nanoschaal nauwkeurig te regelen, zijn complexe en zeer nauwkeurige nanostructuren, zoals nanodots, nanogroeven en zelfs 3D-nanostructuren, met succes gefabriceerd. Sommige wetenschappers hebben met name op AFM-tip gebaseerde nano-indentatieprocessen op het oppervlak van halfgeleidermaterialen uitgevoerd om nanodot-structuren te verkrijgen [15, 16]. In hun studies is vastgesteld dat de kristallijne defecten veroorzaakt door nano-indentatie nucleatieplaatsen zijn voor InAs-nanostructuren. De relatief grote hardheid van de halfgeleidermaterialen kan echter leiden tot ernstige puntslijtage. Daarom hebben sommige onderzoekers voorgesteld om het nano-indentatieproces uit te voeren op zachtere materialen, zoals polymeer dunne-film resist, om eerst nanodot-structuren te fabriceren. Deze nanodot-structuren kunnen vervolgens worden overgebracht naar halfgeleidermaterialen door middel van reactieve ionenetsing (RIE) of natte etsprocessen [17]. Vanwege de lage hardheid en ultradunne dikte kon de resistlaag worden gepenetreerd met een relatief kleine normale belasting. Sommige wetenschappers hebben een tweestaps-krasbenadering voorgesteld om nanodot-arrays op een polycarbonaatoppervlak te verkrijgen [18]. Deze methode is gebaseerd op de rimpelingen van de materialen die worden gevormd door het AFM-puntgebaseerde krachtconstante krasproces. De afstand tussen aangrenzende nanodots hangt echter alleen af van de geometrie van de AFM-tip en het vormingsmechanisme van de nanodots blijft onduidelijk.

Aan de andere kant is een lage doorvoer een kritische factor die de ontwikkeling van op AFM-tip gebaseerde nanofabricagemethoden belemmert. Het is aangetoond dat het op AFM-tips gebaseerde nano-indentatieproces tijdrovend is voor het verkrijgen van grootschalige nanodot-structuren [19]. Om dit probleem op te lossen, hebben Vettiger et al. presenteerde het concept van "Millipede", dat gebruik maakt van grote reeksen micro-cantilevers die parallel werken om bewerkingscapaciteit met ultrahoge dichtheid te bereiken [20]. Gezien de ernstige puntslijtage na een krasproces over een groot oppervlak, hebben sommige wetenschappers een nieuwe intermitterende contactmodus voorgesteld om de interactiekracht tussen punt en monster te verminderen, waardoor de slijtage van de punt wordt verminderd [21, 22]. De grote reeksen micro-cantilevers die in deze benadering worden gebruikt, vereisen echter gecompliceerde ontwerp- en productieprocessen, en een moeizaam proces is vereist om de positie van alle tips op één sonde aan te passen om contact met het monster te garanderen. Daarom hebben sommige onderzoekers het commerciële AFM-systeem, inclusief hardware en software, aangepast om de bewerkingscapaciteit op hoge snelheid te bevorderen [23,24,25]. Bij deze methoden werden tips met één cantilever gebruikt. Met deze benaderingen kunnen echter alleen nanogroeven efficiënt worden gefabriceerd, en krassen met hoge snelheden kan ook leiden tot ernstige slijtage van de punt. Naast statische verwerking met een AFM-punt, krijgt de laatste tijd ook steeds meer aandacht voor AFM-puntgebaseerde dynamische ploeglithografie (DPL); dit proces wordt uitgevoerd met de tapmodus van het AFM-systeem. Wanneer de aandrijfamplitude van de cantilever wordt vergroot, kan de AFM-tip het monsteroppervlak binnendringen om het bewerkingsproces te bereiken [26,27,28]. Vanwege het intermitterende contact tussen de tip en het monster in de DPL-benadering, kan de slijtage van de tip worden verminderd, vergelijkbaar met de methoden die worden voorgesteld in Refs. [21, 22]. De machinale diepte die met de DPL-methode wordt verkregen, ligt meestal in de orde van enkele nanometers, wat geschikt is voor het fabriceren van nanostructuren op een dunne film, zoals polymeer dunnefilmresist en tweedimensionale materialen [29]. Bovendien kan in de DPL-methode de cantilever van de AFM-tip worden aangedreven om te oscilleren met enkele duizenden hertz, wat ertoe zou leiden dat de tip in korte tijd vele malen in wisselwerking staat met het monsteroppervlak. De DPL-methode zou dus een mogelijke benadering kunnen zijn om op een efficiënte manier nanoschaal-putstructuren op een dunnefilmmonsteroppervlak te fabriceren.

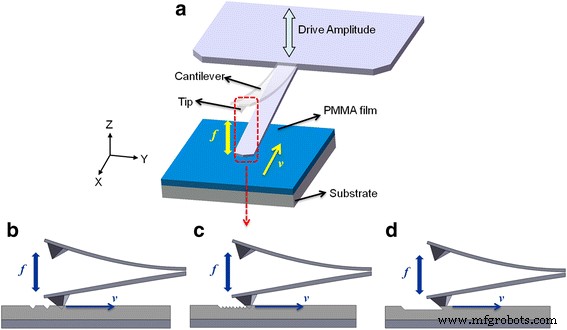

In deze studie wordt een fast-scan nanolithografie (FSN) -methode gepresenteerd op basis van de DPL-fabricagebenadering en met behulp van een commercieel AFM-systeem. Figuur 1a toont een schematische weergave van het nano-krasproces met een diamantachtige koolstofcoatingtip, die een weergave illustreert van de punt in contact met een dunne film van poly(methylmethacrylaat) (PMMA) op een siliciumsubstraat. De cantilever wordt aangedreven in de buurt van zijn resonantiefrequentie om intermitterend contact tussen de punt en het monsteroppervlak te genereren. De aandrijfamplitude van de tip wordt op een constante waarde gehouden door het besturingssysteem (AM-AFM). De Nanoman-module die op het AFM-systeem is uitgerust, wordt gebruikt voor alle bewerkingsprocessen en de krasrichting wordt gekozen als parallel aan de lange as van de cantilever. Het effect van de krassnelheid op de bewerkte nanostructuren wordt bestudeerd. Bovendien wordt ook het vormingsmechanisme van de putstructuur onderzocht.

een Schema van het lijnkrasproces op PMMA-filmoppervlak met de FSN-methode. De cantilever oscilleert met zijn resonantiefrequentie f in verticale richting. De scratchsnelheid v wordt gewijzigd langs de snelle scanrichting. Er worden verschillende scratchsnelheden weergegeven:b hoge scratchsnelheid, c gemiddelde scratchsnelheid, en d lage scratchsnelheid

Methoden

De concentratie van de PMMA-oplossing is 1,25 gew.%, bereid door het PMMA-poeder met molecuulgewicht Mw =120.000 op te lossen in chloorbenzeen. De PMMA-films worden bereid door de oplossing te draaien op een stuk eenkristal Si-substraat, dat gedurende ongeveer 10 minuten wordt gereinigd door opeenvolgende ultrasone baden in aceton en alcohol. De spinsnelheid is gekozen op 6000 tpm in de experimenten om films te genereren met een dikte van enkele tientallen nanometers. Na het coatingproces worden PMMA-films nagebakken bij 125 °C, wat in de buurt van de glasovergangstemperatuur van PMMA is, gedurende 30 minuten.

De experimenten worden uitgevoerd met een commerciële AFM (Dimension Icon; Bruker Corporation, USA). Er wordt een siliconentip gekozen met een nominale veerconstante van 42 N/m en een resonantiefrequentie van 320 kHz, geleverd door de fabrikant (TESPD; Bruker Corporation, VS). De tipzijde van de cantilever is gehard met een diamantachtige koolstof (DLC) coating voor een langere levensduur van de tip. De meting van nanostructuren op het PMMA-oppervlak is ingesteld op tikmodus met een scansnelheid van 1 Hz en een scanlijn van 256. Het cantileversysteem moet worden afgestemd bij gebruik van verschillende sondes. Het instelpunt is in dit onderzoek afgestemd op 300 mV. De beelden worden verwerkt door eerste-orde afvlakking met behulp van de Nanoscope Analysis-software van de Bruker Company.

De uitgeruste Nanoman-module in het AFM-systeem wordt gebruikt voor het krasproces in deze studie, dat algemeen wordt gebruikt om het traject van de punt te ontwerpen om gewenste structuren, zoals rechthoeken of cirkels, op het monsteroppervlak te bereiken. Om het oppervlak te wijzigen, moet de aandrijfamplitudewaarde van de tip worden verhoogd tot V w (schrijven), waarbij de interactie tussen de punt en de PMMA-film wordt bevorderd om te garanderen dat de punt het monsteroppervlak penetreert. Na het krabproces wordt de aandrijfamplitudewaarde van de tip onmiddellijk verlaagd naar V r (lezen) zonder de cantilever te veranderen. Vergeleken met de statische ploeglithografiemethode, is de puntslijtage bij DPL erg klein gebleken en kan deze dus worden verwaarloosd. Door het vermijden van het veranderen van de sonde en het zoeken naar de locatie van de nanostructuur, kan deze in situ beeldvormingsmethode de efficiëntie van het krasproces verbeteren. Alle experimenten worden uitgevoerd bij kamertemperatuur.

Resultaten en discussie

Gezien de snelheidsbeperking van de AFM PZT, worden in de experimentele tests krassnelheden in het bereik van 0,1 tot 1000 μm/s geselecteerd. Figuur 1 toont een schema van het nanobewerkingsproces, inclusief drie snelheidsbereiken. Bij het krassen met een relatief grote snelheid (ongeveer enkele honderden micrometers per seconde), kunnen afzonderlijke putjes worden gevormd, zoals weergegeven in figuur 1b. Wanneer de krassnelheid vertraagt tot een gemiddelde waarde (ongeveer 100 μm/s), kunnen de pits elkaar overlappen, zoals weergegeven in Fig. 1c. Zoals te zien is in figuur 1d, kunnen de putjes worden omgezet in nanogroeven wanneer de krassnelheid een relatief kleine waarde bereikt (tientallen micrometers per seconde). Dit resultaat geeft aan dat de afstand tussen de twee gefabriceerde putjes afhankelijk is van de krassnelheid, die een grote invloed heeft op de gefabriceerde nanopatronen.

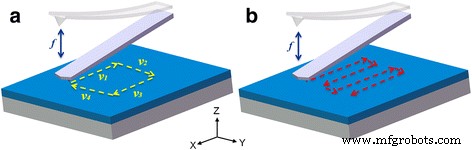

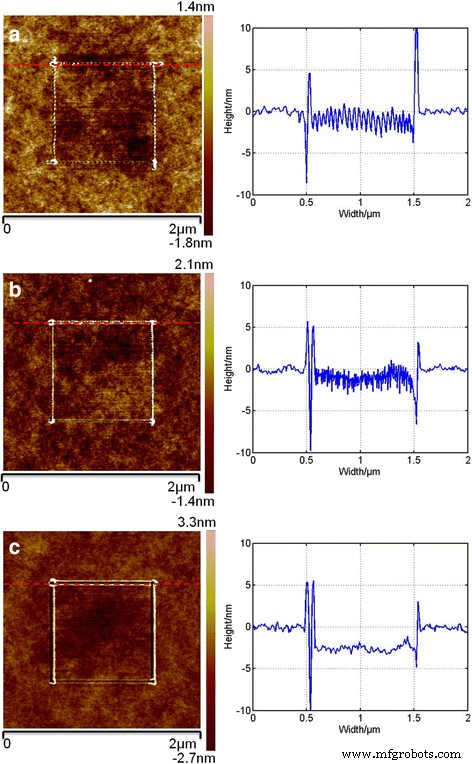

In deze studie zijn vier typische krabrichtingen gekozen, zoals weergegeven in Fig. 2a. V 1 en V 3 vertegenwoordigen krassen langs de lange as van de cantilever; V 2 en V 4 worden gedefinieerd als krassen loodrecht op de lange as van de cantilever. De tiptrajecten worden verkregen door de AFM PZT te besturen. Afbeelding 3 toont AFM-afbeeldingen van vierkante-lijn-nanostructuren die zijn gefabriceerd met verschillende krassnelheden en de bijbehorende dwarsdoorsneden van de nanostructuren die zijn bekrast met de richting V 1 , wanneer de resonantiefrequentie van de cantilever 380 kHz is. Met een relatief grote krassnelheid van 200 μm/s kunnen continue putjes worden gevormd, zoals weergegeven in figuur 3a. Voor vier vooraf ingestelde scratchrichtingen zouden er onmiddellijk putjes worden gevormd die veel minder dan 1 s zijn, ook al glijdt de scratchsnelheid weg op het keerpunt van de twee richtingen. Met een gemiddelde krassnelheid (100 μm / s) kan er geen duidelijke put worden gevonden langs het bewerkingspad en worden fluctuerende nanostructuren gevormd, zoals weergegeven in figuur 3b. Op de kruising van de twee aangrenzende scharrelpaden is slechts één put met een veel grotere diepte waar te nemen, wat als volgt kan worden verklaard. Gedurende de periode van de transformatie tussen de twee aangrenzende kraspaden, zou de krassnelheid moeten vertragen tot 0 en de punt kan vaker in het monsteroppervlak drukken dan in het geval van krassen, wat de mogelijke reden kan zijn voor het genereren van een grotere diepte van kuil. De krassnelheid van 100 μm/s kan worden beschouwd als een kritische waarde voor het vervaardigen van continue putjes op een dunne PMMA-film. Figuur 3c toont de bewerkte nanogroeven met een krassnelheid van 50 μm/s. Uit de dwarsdoorsnede van de machinaal bewerkte nanogroef kan worden waargenomen dat de bodem van de nanogroef relatief vlak is en dat een duidelijke diepte van de nanogroef kan worden gevormd. Bovendien, zoals getoond in Fig. 3, omdat de punt op de PMMA-film ploegt, worden er geen spanen gevormd tijdens de kras en kunnen alleen ophopingen worden gevormd, aan één kant of beide zijden van de groef. Bovendien zijn de profielen van verschillende zijden van de verkregen nanostructuren inconsistent bij het krassen in verschillende richtingen, wat vergelijkbaar is met de resultaten met behulp van statische lithografie met een asymmetrische punt. Voor andere resistmaterialen zoals SU-8 of polystyreen (PS), zullen de drempelwaarden van de krassnelheid verschillen van die van PMMA-film, vanwege een verschillende spanningsrelaxatiemodulus. Hun drempelwaarden kunnen echter worden verkregen via het krasexperiment door dezelfde benadering van deze studie te volgen.

een Vier typische krabrichtingen (V 1 , V 2 , V 3 , en V 4 ) worden in deze studie gekozen voor nanobewerkingsfabricage. b Het tiptraject met de voeding voor patronen met een groot oppervlak

AFM-beelden van drie soorten nanostructuren en hun doorsnede met krassnelheden van a 200 μm/s, b 100 μm/s, en c 50 μm/s

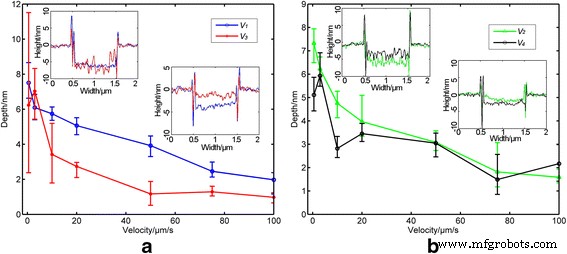

Met krassnelheden van minder dan 100 μm/s kunnen nanogroeven van goede kwaliteit worden verkregen. Figuur 4 toont de relatie tussen de machinaal bewerkte diepte van de nanogroef en de krassnelheid met de verschillende krasrichtingen getoond in figuur 2a. Voor elke nanogroef wordt de experimentele diepte berekend door het gemiddelde van vijf dieptewaarden op vijf verschillende locaties. De krabafstanden voor alle krabrichtingen zijn hetzelfde:1 μm in dit onderzoek. Er kan worden waargenomen dat de bewerkte diepte afneemt met toenemende krassnelheid voor alle krasrichtingen. Een mogelijke reden kan als volgt worden verklaard. Voor een krasafstand van 1 m zoals geselecteerd in dit onderzoek, zullen het aantal persbewerkingen bij krassnelheden van 100 μm/s en 1 μm/s respectievelijk 3870 en 387.000 zijn. Voor dezelfde krasafstand kan een groot aantal persbewerkingen door de AFM-tip leiden tot een relatief groot percentage overlap tussen de aangrenzende persbewerkingen, wat kan resulteren in een grotere machinale diepte van de nanogroef. Bovendien, zoals weergegeven in Fig. 4, zijn de diepten van de nanogroeven die in alle richtingen zijn gekrast, consistent wanneer de krassnelheid minder is dan 5 μm/s, terwijl de diepte van de nanogroef die in de richting V is bewerkt 3 wordt veel kleiner dan de machinaal bewerkte diepten die door andere richtingen worden verkregen met krassnelheden groter dan 5 μm/s. Bovendien zijn de foutbalken van de bewerkte diepten verkregen in de richting V 3 zijn veel groter wanneer de krassnelheid minder is dan 5 μm/s dan bij andere. Een mogelijke reden kan als volgt worden verklaard. De geometrische AFM-sonde die in dit onderzoek is gebruikt, is asymmetrisch en een kanteling van de sonde die wordt veroorzaakt door de typische vrijdragende helling van 12 °, die wordt gebruikt om ervoor te zorgen dat alleen de AFM-tip het monsteroppervlak raakt, kan resulteren in een verschil in het contactgebied tussen de punt en het monsteroppervlak met verschillende krasrichtingen. Voor een krassnelheid van minder dan 5 μm/s is het overlappende gebied van de aangrenzende persbewerkingen erg groot. Het contactoppervlak tussen de punt en het monsteroppervlak is dus ook extreem groot. De invloed van de krasrichting op de bewerkte diepte kan daardoor verwaarloosbaar zijn. De langs het puntoppervlak gevormde opeenhoping is echter ook afhankelijk van de krasrichting, die vergelijkbaar is met het statische krasproces. Daarom kan de stapeling niet gelijkmatig worden gevormd in de V 3 richting krabben. De ingevoegde figuren in Fig. 4a, b zijn de dwarsdoorsneden van typische nanogroeven die zijn bewerkt met krassnelheden van respectievelijk 0, 5 en 50 m / s. Van de dwarsdoorsnede van de nanogroef die is bewerkt met een krassnelheid van 0,5 μm/sec, fluctueert de onderkant van de nanogroef bij het krassen in de V 3 richting, wat kan resulteren in een relatief grote foutbalk voor de bewerkte diepte. Voor krassen met een snelheid groter dan 5 μm/s wordt het overlappende gebied met aangrenzende persbewerkingen klein. De krasrichting speelt dus een belangrijke rol, wat kan resulteren in een relatief kleine machinale diepte verkregen in de V 3 krabrichting.

Afhankelijkheid van de groefdiepte van de scratchsnelheid in typische scratchrichtingen:a V 1 en V 3 , evenwijdig aan de lengteas van de cantilever; b V 2 en V 4 , loodrecht op de lange as van de cantilever. De inzetstukken tonen de doorsnede van nanogroeven voor krassnelheden van 0,5 en 50 μm/s

Een PMMA dunne film is een soort tijdsafhankelijk en visco-elastisch materiaal. De periodieke belasting die door de AFM-tip wordt uitgeoefend, kan dus een invloed hebben op de Young's modulus van het monster. De algemene weergave voor de spanningsrelaxatiemodulus G wordt gedefinieerd door G 1 en G 2 [30]:

$$ G\left(\omega \right)={G}_1\left(\omega \right)+{iG}_2\left(\omega \right) $$ (1) $$ {G}_1\left (\omega \right)=\left[{G}_r\right]+{\int}_{-\infty}^{+\infty}\frac{H\left(\tau \right){\omega} ^2{\tau}^2}{1+{\omega}^2{\tau}^2}d\left(\ln \tau \right) $$ (2) $$ {G}_2\left( \omega \right)={\int}_{-\infty}^{+\infty}\frac{H\left(\tau \right)\omega \tau}{1+{\omega}^2{\ tau}^2}d\left(\ln \tau \right) $$ (3)waar G r is een constante en ω hangt samen met de frequentie. H (τ ) is het relaxatietijdspectrum bijgedragen aan de stressrelaxatie, die een relatie heeft met de relaxatietijden tussen lnτ en lnτ + d (lnτ ). Wanneer de excitatiefrequentie wordt ingesteld op een waarde in de buurt van de resonantiefrequentie van de cantilever, die 387 kHz is, kan de modulus een hoge waarde bereiken. Uit de berekening met behulp van de bovengenoemde vergelijkingen, presenteert de dunne PMMA-film zich als een glastoestand met een toegepaste hoogfrequente belasting [30]. Omdat de tapmodus wordt gebruikt in het hele bewerkingsproces, zijn de interactiekracht en de energiedissipatie tussen de AFM-tip en het monsteroppervlak tijdens het krasproces relatief klein, en zelfs de aandrijfamplitude V w /V r is ingesteld op een relatief hoge waarde, variërend van 10 tot 20. Met deze bewerkingsomstandigheden kunnen de ketens tussen de polymeermoleculen, vanwege de glasachtige eigenschap van de PMMA-dunne film en een relatief kleine toegepaste belasting door de AFM-tip, niet worden gebroken en plastische vervorming is moeilijk te genereren om het monsteroppervlak te wijzigen met één cyclus van de persbewerking. De punt heeft echter voldoende energie (> 1~2 eV) om dit te bereiken tijdens de eerste 20-30 keer dat de pers wordt ingedrukt [27]. Zo kunnen de ketenbindingen tussen de polymeermoleculen worden afgesneden om plastische vervorming op het dunne-filmoppervlak te genereren.

De afstand tussen de aangrenzende persbewerkingen is een kritische parameter die verband houdt met de krassnelheid en de oscillatiefrequentie van de punt. De afstand van één pitlijn (L ) kan worden verkregen door de tijd die wordt gebruikt voor één pitlijn (t ) vermenigvuldigd met de scratchsnelheid (v ). Het totale aantal AFM-tiposcillaties in één pitlijn (N ) kan worden berekend met behulp van de oscillatiefrequentie van de cantilever (f ) vermenigvuldigd met de tijd (t ). Dus de afstand tussen aangrenzende persbewerkingen (D ) kan worden verkregen door Vgl. 4.

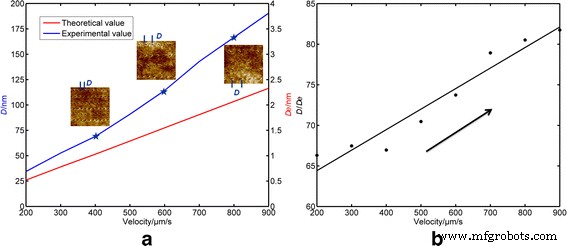

$$ D=\frac{L}{N}=\frac{v}{f} $$ (4)De natuurlijke trillingsfrequentie van de in dit onderzoek geselecteerde cantilever is ongeveer 387 kHz. De aandrijffrequentie van het AFM-systeem is zo gekozen dat deze dicht bij deze waarde ligt. Zoals hierboven vermeld, moet de krassnelheid worden gekozen in het bereik van 200 tot 900 μm/s om de vorming van de pits te garanderen. Dus de afstand tussen de aangrenzende persbewerkingen (D e ) tijdens het krasproces kan worden berekend in het bereik van 0,52 tot 2,33 nm, wat wordt aangegeven als de rode curve in figuur 5a. De blauwe curve in Fig. 5a geeft de relatie weer tussen de afstand tussen aangrenzende putjes (D ) verkregen uit de experimenten en de krassnelheid. De inzet AFM-afbeeldingen worden verkregen voor putjes die zijn bewerkt met drie typische krassnelheden van 400, 600 en 800 m / s. Daarom kan het aantal persbewerkingen voor één putformatie worden berekend als de verhouding van D naar D e getoond in Fig. 5b. Ervan uitgaande dat de krassnelheid een constante waarde is, kunnen 4800-5800 pits worden gegenereerd op een dunne PMMA-film in 1 s, berekend op basis van de kraslengte (L ) en de afstand (D ). Uit figuur 5b blijkt dat het aantal persbewerkingen voor één putformatie toeneemt met toenemende krassnelheid en meestal in het bereik van 65 tot 80 ligt. Gezien het vlakke terrein tussen de twee putjes is bijna gelijk aan de afmetingen van putjes, zijn er slechts ongeveer 32-40 persbewerkingen nodig om de polymeerketens te breken om plastische vervorming van het monsteroppervlak te genereren, wat consistent is met de conclusie van Cappella [27]. Daarnaast kan worden geconcludeerd dat het gemakkelijker is om de polymeerketens te breken bij het krassen met een relatief kleine snelheid. In deze studie is de veerconstante van de cantilever identiek. Een stijvere cantilever zou kunnen worden gebruikt voor de fabricage van putten, wat resulteert in een grotere uitgeoefende kracht en een hogere resonantiefrequentie. Als er een grotere kracht op het monsteroppervlak wordt uitgeoefend, wordt de energie-invoer in elke cyclus verhoogd. Meer energiedissipatie wordt dus bijgedragen aan de vervorming van de PMMA-film. Eén put kan daarom worden gegenereerd met verminderde cycli. Als echter de resonantiefrequentie voor het oscillatiesysteem wordt verhoogd, wordt de cyclus van de persbewerking tussen het monsteroppervlak en de punt dus vergroot. Bovendien zou de energiedissipatie in één cyclus worden verhoogd, omdat het instelpunt in de experimenten is verlaagd. De kritische snelheid kan worden bepaald door de waarde van het instelpunt. Op basis van de bovenstaande discussies kan de drempelwaarde van de snelheid worden beïnvloed door de uitgeoefende kracht, de resonantiefrequentie van het cantileversysteem en het instelpunt, wat de focus zal zijn van toekomstig onderzoek.

een Variatie van D en D e met krassnelheid (200-900 m/s); inzetstukken tonen fabricageresultaten voor verschillende krassnelheden. b Verhouding van D naar D e

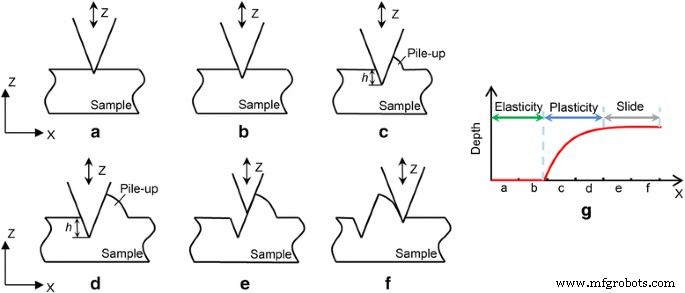

Het proces van putvorming wordt gedemonstreerd in figuur 6, inclusief drie fasen:elastische vervorming, plastische vervorming en klimmen over de stapeling. Volgens de bovenstaande discussie is het aantal persbewerkingen tijdens het krassen van de punt over de afstand van Fig. 6a, b niet groot genoeg om de polymeerketens van de PMMA-dunne film te breken en plastische vervorming van het monsteroppervlak te genereren. Het is aangetoond dat de oscillerende punt geleidelijk in het polymeermonster dringt tijdens de eerste 40-50 bewerkingen [27]. Vergeleken met het inspringproces in Ref. [27], door met een zijwaartse snelheid te drukken, kon een afstand tussen twee aangrenzende penetraties ontstaan. De afstand tussen twee aangrenzende penetraties (in het bereik van 0,52 tot 2,33 nm) is echter veel kleiner dan de straal van de AFM-tip (ongeveer 15 nm). De situatie in dit onderzoek is dus vergelijkbaar met het geval van het inspringproces. Vanwege een gebrek aan energieaccumulatie tijdens de eerste 30-40 penetraties, kan er geen duidelijke plastische vervorming worden gevonden in het bewerkingsgebied. Dit resultaat geeft aan dat het dominante mechanisme van energiedissipatie elastische vervorming is in de eerste fase van krassen. Zo glijdt de AFM-tip in continu contact met het monsteroppervlak gedurende de tijdsperiode tussen Fig. 6a, b. Wanneer het aantal penetraties uitgevoerd door de AFM-tip een kritische waarde bereikt (40 keer in dit onderzoek), beginnen de polymeerketens te breken en treedt plastische vervorming op, zoals weergegeven in figuur 6c. Tegelijkertijd zou er een normale en schuifspanning optreden op het interactieoppervlak tussen het voorvlak van de AFM-tip en het monstermateriaal; dus kan een stapeling worden gegenereerd voor het voorvlak van de AFM-tip. Er zou een spanning (Δ) optreden, toegeschreven aan de laterale beweging van de punt tegen de ophoping. Dit zou resulteren in een spanning in de polymeerfilm, die zou kunnen worden vrijgegeven door de verspreiding van scheuren [31]. De afgiftesnelheid van de spanningsenergie V s kan worden omschreven als:[32].

$$ {V}_s=E\frac{h}{2}{\left(\frac{\varDelta }{L}\right)}^2 $$ (5)waar E is de Young's modulus van het polymeermateriaal en L is de lengte van het interne defect. h vertegenwoordigt de totale doordringende diepte tot het monstervrije oppervlak. De oppervlakte-energieterm W regelt het interne defectproces, dat gelijk is aan de afgiftesnelheid van de spanningsenergie door het thermodynamisch evenwicht. De oppervlakte-energieterm is afhankelijk van de voortplantingssnelheid van het interne defect (v L ), die wordt gegeven door [33].

$$ W={W}_0\left(1+\alpha {v}_L^n\right) $$ (6)waar v L is gelijk aan dL /dt en α is een constante waarde gerelateerd aan het monstermateriaal. n is ook een materiaalgerelateerde parameter. Een tangentiële kracht die op de punttop wordt uitgeoefend, kan worden gegenereerd door de elastische energie die is opgeslagen in het polymeersubstraat, wat kan worden uitgedrukt als [32]:

$$ {F}_t=\frac{Eah}{2}\frac{\varDelta }{L} $$ (7)waar a vertegenwoordigt de straal van het contactgebied tussen de punt en het monster. Omdat de sondestijfheid veel groter is dan de stijfheid van het monster, zou het materiaal uit het gevormde gat kunnen worden verwijderd [31]. Mindlin definieerde echter een kritische waarde van de kracht die ertoe zou kunnen leiden dat de punt op het substraatoppervlak glijdt [34]. De kritische tangentiële kracht (F tc ) voor de glijdende beweging kan worden bepaald als een functie van de houdkracht en de normale belasting, uitgedrukt als [35,36,37,38]:

$$ {F}_{tc}=\mu \left(P+3\pi RW+\sqrt{6\pi RW P+{\left(3\pi RW\right)}^2}\right) $$ ( 8)waar μ is de wrijvingscoëfficiënt. P is de normaal, en R vertegenwoordigt de straal van de AFM-tip. Wanneer F t bereikt de kritische waarde F tc , zou de AFM-tip over de ophoping van het materiaal glijden in plaats van het materiaal uit het door de punt geproduceerde gat te duwen. Het contact verbreekt bij elke cyclus, en dus kan de slip dus gemakkelijker optreden bij elke cyclus in de tapmodus. Hoewel het instelpunt niet dicht bij 100% van de reductie van de tiposcillatie ligt, kan er een periode van contacttijd optreden tijdens één cyclus en kan de stick tijdens deze periode optreden.

Schema van putvorming met a , b elasticiteitsstadium, c , d plasticiteitsfase, e , v dia-podium, en g voorrangsdiagram van putvorming

Zoals getoond in Fig. 6d, wordt in deze studie de diepte die de AFM-tip in het monsteroppervlak penetreerde groter vanwege de afname van het tip-monstercontactgebied wanneer de AFM-tip een laterale snelheid ondergaat. Ook de hoogte van de opstapeling wordt vergroot. Dit zou kunnen bijdragen aan het in evenwicht brengen van de normale belasting van de AFM-tip. Tegelijkertijd werd de tangentiële kracht uitgeoefend op de puntapex beschreven in Vgl. 7 kan ook worden verhoogd. With an increasing penetration depth, the tangential force could reach the critical value F tc given in Eq. 8. The AFM tip starts to slide on the formed pile-up without modifying the material. Because of the characteristics of the tracking sample surface of the AFM system, the AFM tip would rise to climb over the pile-up, as shown in Fig. 6e. After the AFM tip moved over the pile-up, one pit could be achieved and another pit would be fabricated by repeating the above steps. The corresponding deformation mechanism of each stage of pit formation can be found in Fig. 6g.

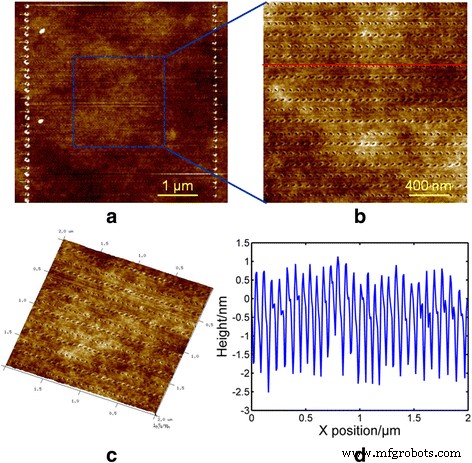

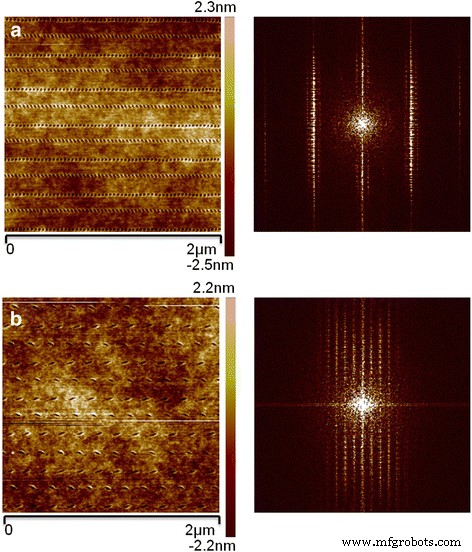

According to the previous experimental results, the scratching velocity should be set to larger than 100 μm/s. As shown in Fig. 2b, scratching directions V 1 en V 3 are selected and a feed perpendicular to the scratching direction is conducted to achieve pit arrays with a large dimension of 5 μm. Figure 7a shows the pit arrays obtained with a scratching velocity of 400 μm/s. Figure 7b, c shows the local and 3D AFM images of the machined pits, respectively. Because the scratching velocity slows down to 0 near the transition point of two different scratching directions, the depths of the first and last pits of one horizontal scratching path are much larger than the pits in the middle. One possible reason is explained above. As shown in Fig. 7b, c, the pits in the middle of the scratching path are distributed evenly, which may result from the constant velocity. Moreover, it can be observed from the cross-section of the pits shown in Fig. 7d that the depths of the pits are approximately 2.5 nm. In addition, because of the opposite scratching directions of the adjacent paths, the geometries of the pits in adjacent lines are different. As shown in Fig. 8a, with a scratching velocity of 200 μm/s, the spacing distance between the adjacent pits is relatively small and the geometries of the pits are close to circular. From the fast Fourier transform (FFT) image of the pits, high-density pits can be obtained with a scratching velocity of 200 μm/s. When scratching with a velocity of 900 μm/s, as shown in Fig. 8b, the spacing distance is nearly 100 nm and differences between pits obtained with different scratching directions can be clearly observed. Also from the FFT image of the pits, with a scratching velocity of 900 μm/s, only low-density pits can be achieved.

AFM images of an array of pits with a scratching velocity of 400 μm/s, a a dimension of 5 μm, b a portion of a with a dimension of 2 μm, c a 3D AFM image of b , en d a cross-section of pits for the red line in b

AFM image of pit arrary with a dimension of 2 μm and FFT image of the morphology. The scratching velocities are a 200 μm/s and b 900 μm/s

Conclusies

To improve the fabrication efficiency with the tip-based DPL method, a scratching velocity that ranges from 0.1 to 1000 μm/s is investigated and demonstrated based on the commercial AFM tapping mode. In the present study, results demonstrate that 100 μm/s is the critical value of the scratching velocity for the formation of pits. Nanogrooves with a pile-up can be obtained with scratching velocities less than the critical value. With scratching velocities greater than 5 μm/s, the machined depths are consistent in all typical directions except the V 3 direction, in which the machined depth becomes much smaller. In contrast, the depth is independent of the scratching direction. Separate pits can be generated with scratching velocities larger than the critical value of 100 μm/s. The total number of fabricated pits can reach nearly 4800–5800 in 1 s, when the scratching velocity is a constant value ranging from 200 to 900 μm/s. According to the stress relaxation modulus theory, the polymer surface is in the condition of a glass state when applying a high-frequency load. The energy applied on the sample surface is not large enough to break PMMA molecular chains during one penetration of the AFM tip. To form one pit, 65 to 80 penetrations are required. For the initial stage of penetration, elastic deformation is the dominant material removal mechanism. When the number of penetrations reaches 40 times, the polymer chains start to break and plastic deformation occurs. With increasing penetration depth, the height of the material accumulated beside the machined pit becomes larger, which will lead to an increase in the tangential force applied on the tip apex. This is the possible reason for the AFM tip sliding over the pile-up, after which one pit is created. Finally, pit arrays with dimensions of 5 μm, spacing distance of 70 nm, and machined depth of 2.5 nm are achieved successfully. FFT images are used to reveal the relationship between the density of pits and the scratching velocity.

Nanomaterialen

- AFM-pioniers erkend met Kavli-prijs

- Batchfabricage van breedband metalen vlakke microlenzen en hun arrays door zelfassemblage van nanosfeer te combineren met conventionele fotolithografie

- Vervaardiging van besteld nanopatroon met behulp van ABC Triblock-copolymeer met zout in tolueen

- High-throughput fabricage van hoogwaardige nanovezels met behulp van een gemodificeerd vrij oppervlak elektrospinning

- Vervaardiging van optische schakelpatronen met structureel gekleurde microvezels

- Eenstaps-maskergebaseerde diffractielithografie voor de fabricage van hangende 3D-structuren

- Een nanoschaal low-power weerstandloze spanningsreferentie met hoge PSRR

- Ge pMOSFET's met hoge mobiliteit met amorfe Si-passivering:impact van oppervlakteoriëntatie

- Vervaardiging van polydimethylsiloxaan nanofluïdische chips onder AFM-tipgebaseerd nanofreesproces

- Nieuwe inzichten over factoren die het vervoer van vervoerders beperken in zeer dunne, amorfe Sn-gedoteerde In2O3-films met hoge zaalmobiliteit

- Stabiele polymere inkt met hoge geleidbaarheid