Het ontwerp van de emissielaag voor elektronenvermenigvuldigers

Abstract

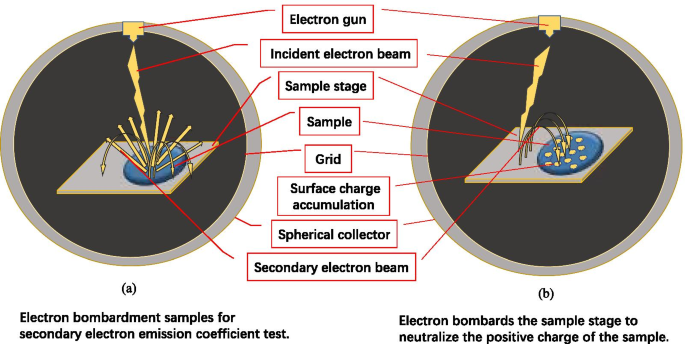

De versterking van de elektronenvermenigvuldigers hangt nauw samen met de secundaire elektronenemissiecoëfficiënt (SEE) van de emissielaagmaterialen. De SEE hangt nauw samen met de dikte van de emissielaag. Als de emissielaag dun is, veroorzaakt de lage SEE de lage versterking van elektronenvermenigvuldigers. Als de emissielaag dik is, kan de geleidende laag de lading niet tijdig aanvullen op de emissielaag, de elektronische versterkerversterking is ook laag. De elektronenvermenigvuldigers kiezen meestal Al2 O3 en MgO-film als emissielaag vanwege het hoge SEE-niveau. MgO gemakkelijke vervloeiing in Mg(OH)2 Mg2 (OH)2 CO3 en MgCO3 wat resulteert in het lagere SEE-niveau. Het SEE-niveau van Al2 O3 is lager dan MgO, maar Al2 O3 stabiel is. We ontwierpen een bolvormig systeem voor het testen van het SEE-niveau van materialen en stelden voor om secundaire elektronen met lage energie te gebruiken in plaats van een elektronenbundel met lage energie voor neutralisatie om het SEE-niveau van Al2 te meten. O3 , MgO, MgO/Al2 O3 , Al2 O3 /MgO, en controleer nauwkeurig de filmdikte door atomaire laagafzetting te gebruiken. We stellen voor om de SEE onder de aangrenzende invallende elektronenenergie te vergelijken om de SEE-waarde van het materiaal te verdelen, en om vier empirische formules te verkrijgen voor de relatie tussen SEE en dikte. Aangezien de belangrijkste materialen die de afname van SEE veroorzaken, Mg2 . zijn (OH)2 CO3 en MgCO3 gebruiken we de atoomconcentratie van het C-element gemeten door XPS om de vervloeiende diepte van het materiaal te bestuderen. We stellen voor om het concept van de overgangslaag te gebruiken voor SEE-interpretatie van meerlagige materialen. Door middel van experimenten en berekeningen hebben we een nieuwe emissielaag voor elektronenvermenigvuldigers naar voren gebracht, waaronder 2-3 nm Al2 O3 bufferlaag, 5–9 nm MgO-hoofdlichaamslaag, 1 nm Al2 O3 beschermende laag of 0,3 nm Al2 O3 versterkende laag. We hebben deze emissielaag voorbereid op microkanaalplaat (MCP), wat de winst van MCP aanzienlijk verbeterde. We kunnen deze nieuwe emissielaag ook toepassen om elektronenvermenigvuldiger te kanaliseren en elektronenvermenigvuldiger te scheiden.

Inleiding

De secundaire elektronenemissiecoëfficiënt (SEE) van een materiaal wordt gedefinieerd als de verhouding van het aantal uitgezonden secundaire elektronen tot het aantal invallende elektronen op het materiaal. Het toepassingsgebied van secundaire elektronen is zeer breed, voornamelijk verdeeld in het gebied van elektronenvermenigvuldiging, het gebied van de samenstelling van het materiaaloppervlak en structuuranalyse, en het gebied van het onderdrukken van micro-ontlading. Het gebied van elektronenvermenigvuldiging omvat kanaalelektronenvermenigvuldiger (CEM), microkanaalplaat (MCP), afzonderlijke elektronenvermenigvuldiger, micropulskanon (MPG), diëlektrisch venster, atoomklokken, enz. [1,2,3,4,5, 6,7,8,9]. Het gebied van materiaaloppervlaktesamenstelling en structuuranalyse omvat transmissie-elektronenmicroscoop (TEM), scanning-elektronenmicroscoop (SEM), auger-elektronenspectrometer (AES), elektronendiffractometer, enz. [10,11,12,13]. Het gebied van het onderdrukken van micro-ontlading omvat het probleem van de elektronenwolk op het binnenoppervlak van de ringversneller, de betrouwbaarheid en levensduur van krachtige microgolfvacuümapparaten in de ruimte, het doorbreken van het diëlektrische venster van krachtige microgolfbronnen, het opladen/ ontladingsproblemen op het oppervlak van het ruimtevaartuig, enz. [1, 14].

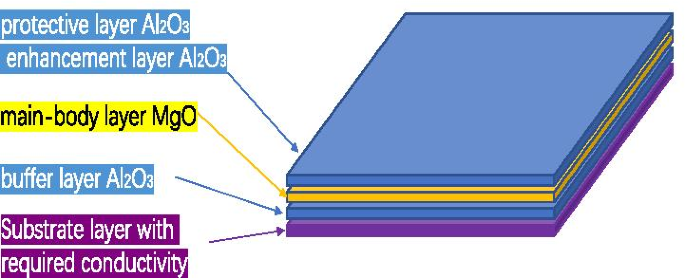

Ons belangrijkste onderzoeksgebied is het toepassingsgebied van elektronenvermenigvuldiging. Elektronenvermenigvuldigers bestaan uit het substraat, de geleidende laag en de emissielaag. Het invallende elektron dat de emissielaag raakt, leidt tot het genereren van secundair elektron uit de emissielaag. Het secundaire elektron zal verder worden versneld door voorspanning om de emissielaag te raken en leiden tot steeds meer secundaire elektronen, wat resulteert in een elektronenlawine en de emissie van een wolk van elektronen uit de output. De emissielaag verloor een grote hoeveelheid elektrische lading door steeds meer secundair elektron, dus de geleidende laag voor het verlies van de elektronenemissie zorgt continu voor de lading [15].

De SEE hangt nauw samen met de dikte van de emissielaag. Als de emissielaag dun is, veroorzaakt de lage SEE de lage versterking van elektronenvermenigvuldigers. Als de emissielaag dik is, kan de geleidende laag de lading niet tijdig aanvullen op de verlieslading van de emissielaag als gevolg van de elektronenlawine, wat resulteert in een lage versterking van de elektronenvermenigvuldigers. Het experiment ervaart dat de emissielaag tussen 5 en 15 nm geschikt is. Daarom hangt de winst van elektronenvermenigvuldigers nauw samen met het SEE-niveau van de materialen en de dikte van de emissielaag. Het wordt erg belangrijk om de dikte van de emissielaag en het SEE-niveau van de materialen te bestuderen.

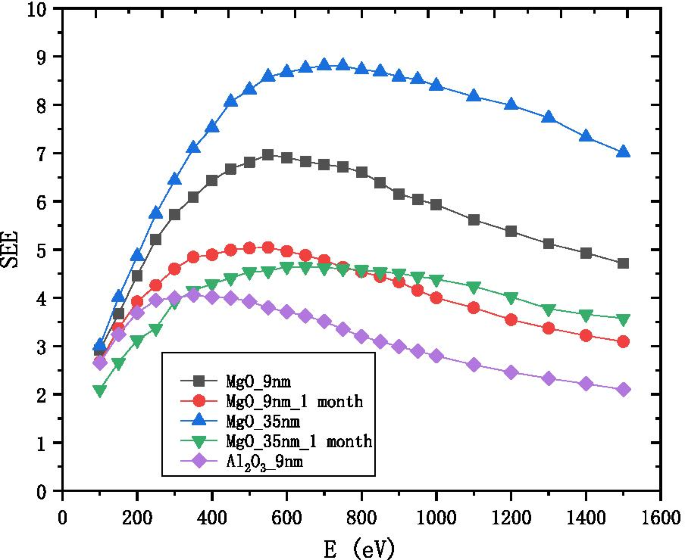

Het is bekend dat het SEE-niveau van Al2 O3 is erg hoog [16]. Daarom, Al2 O3 wordt gewoonlijk gekozen als de emissielaagfilm in de elektronenvermenigvuldigers. Maar het SEE-niveau van MgO is veel hoger dan Al2 O3 [2, 17]. Er zijn vier redenen waarom MgO niet is geselecteerd. Ten eerste is MgO gemakkelijk te vervloeien tot Mg(OH)2 Mg2 (OH)2 CO3 en MgCO3 , waardoor het SEE-niveau zo laag wordt als dat van Al2 O3 zoals weergegeven in Fig. 1; ten tweede zal de film erg dik zijn (35 nm) onder het verzadigde SEE-niveau van MgO, de geleidende laag kan de lading niet op tijd naar het oppervlak van de emissielaag aanvullen; ten derde, de eigenschappen van Al2 O3 zijn lange tijd stabiel in de atmosfeer; ten vierde, het bereidingsproces van Al2 O3 is eenvoudiger dan die van MgO. Atomic Layer Deposition (ALD) kan continu geen pin-microkanaalfilm produceren, heeft een uitstekende dekking en kan de atomaire filmdikte en -samenstelling regelen. Daarom kiezen we ALD als een belangrijke voorbereidingsmethode voor het bestuderen van de dikte van de emissielaag [18,19,20,21].

Variatie van SEE van 9 nm-Al2 O3 9 nm-MgO en 35 nm-MgO met de invallende elektronenenergie, en het resultaat gemeten na 1 maand luchtvervloeiing van het monster

Het is bekend dat de eindproducten van vervloeiend MgO voornamelijk Mg2 . zijn (OH)2 CO3 en MgCO3 , dus het gehalte aan C-atoomconcentratie op verschillende diepten van het materiaal kan de vervloeiende diepte van MgO weerspiegelen. Het oppervlak wordt geëtst door sputteren met Ar-ionenbundels en geanalyseerd met röntgenfoto-elektronspectroscopie (XPS). De twee worden afwisselend uitgevoerd. De etsdiepte wordt geregeld door de etstijd te regelen, en de relatieve atomaire concentratiepercentageveranderingen van C- en Mg-elementen worden verkregen door XPS. Wanneer XPS het relatieve concentratiepercentage van C-element niet kan meten, is de etsdiepte op dit moment de vervloeiende diepte van MgO. De bovenstaande methode laat zien dat de vervloeiingsdiepte van MgO ongeveer 3,8 nm en 1 nm Al2 is O3 kan MgO beschermen tegen vervloeiing.

Om het SEE-niveau van materialen te meten, hebben veel laboratoria over de hele wereld hun eigen speciale meetapparatuur gebouwd, waaronder Stanford Linear Accelerator Center [14], de Universiteit van Utah [22], Princeton University [23]; ONERA/DESP [24]; University of Science and Technology of China, Xi'an Jiaotong University, 504 Institute of Aerospace, China Spallation Neutron Source, University of Electronic Science and Technology Of China, enz. We hebben een bolvormig systeem ontworpen voor het testen van het SEE-niveau van materialen om de volledige verzameling van secundaire elektronen en helpen de nauwkeurigheid van de meetresultaten te verbeteren. En we raden aan om secundaire elektronen met lage energie te gebruiken in plaats van elektronenstralen met lage energie voor neutralisatie om de SEE van isolatiematerialen te meten, zoals MgO en Al2 O3 , het vermijdt de nadelen van neutralisatiedosis en neutralisatietijd [24, 25], deze methode is handig en goedkoop.

We ontwierpen de emissielaag van de elektronenvermenigvuldiger met het idee om een huis te bouwen en behaalden goede resultaten. We vergelijken de SEE-waarde onder de invallende elektronenenergie van de buren, en gebruiken deze als standaard om het materiaal te verdelen in een laag-energetisch gebied, een middel-energetisch gebied en een hoog-energetisch gebied. Dit is anders dan op het gebied van het onderdrukken van micro-ontlading [14]. Het is gebleken dat het middelste energiegebied de interferentie van invallende elektronenenergie op de SEE-waarde kan elimineren. Daarom wordt het middelste energiegebied geselecteerd als de standaard om het SEE-niveau van het materiaal te meten, en Al2 O3 , MgO, MgO/Al2 O3 , Al2 O3 /MgO worden bestudeerd om de empirische formule te verkrijgen.

Het belangrijkste fysieke SEE-model dat momenteel wordt voorgesteld, is het Dionne-model [26, 27]. Het voorgestelde dubbellaags model [28] is verder herzien en is niet geschikt voor de huidige experimentele gegevens. Daarom raden we aan om het concept van de overgangslaag te gebruiken om meerlaagse materialen te verklaren, wat een goede verklaring kan geven voor de materiaaleigenschappen van het ontwerp.

Uit onze experimenten en berekeningen bleek dat na het kweken van Al2 O3 en vervolgens door MgO te laten groeien, kan het verzadigde SEE-niveau van MgO worden onthuld wanneer deze film dunner is dan de MgO-film. Dit lost het probleem op dat de MgO-film te dik is en dat de geleidende laag de lading voor de emissielaag niet kan aanvullen. En we ontdekten dat na het kweken van MgO en vervolgens het kweken van Al2 O3 , Al2 O3 boven 3 nm toont niet langer het SEE-niveau van MgO; de 1 nm Al2 O3 kan de schade van de externe omgeving aan MgO weerstaan en het SEE-niveau van MgO lange tijd behouden; de 0,3 nm Al2 O3 kan het verzadigde SEE-niveau van MgO verhogen. Daarom stellen we voor dat het voorbereidingsproces van de nieuwe emissielaag bestaat uit het aangroeien van een 9 nm MgO-hoofdlaag op de 2 nm Al2 O3 bufferlaag en laat vervolgens 1 nm Al2 . groeien O3 beschermende laag of 0,3 nm Al2 O3 versterkingslaag erop, die het probleem van de MgO-tekortkomingen van de emissielaag in de elektronenvermenigvuldigers kan oplossen. We hebben de winst van de microkanaalplaat aanzienlijk verbeterd door dit nieuwe type emissielaag in het microkanaal van de microkanaalplaat te laten groeien (een soort elektronenvermenigvuldiger). De ontwerpdikte van deze nieuwe emissielaag is van groot belang voor het verbeteren van de versterking en stabiliteit van de elektronenvermenigvuldiger.

Experimenteel en methoden

De emissielaag met behulp van atoomlaagafzetting

Atomaire laagafzetting (ALD) is een soort technologie, waarbij het voorlopergas en het reactiegas afwisselend het basale oppervlak binnenkomen met een gecontroleerde snelheid, fysieke of chemische adsorptie op het oppervlak of een oppervlakteverzadigde reactie vindt plaats op het oppervlak, het materiaal wordt afgezet laag voor laag in de vorm van een enkele atoomfilm op het oppervlak. ALD kan continu geen pin-microkanaalfilm produceren, heeft een uitstekende dekking en kan de dikte en samenstelling van de atomaire film regelen. Daarom kiezen we ALD als een belangrijke voorbereidingsmethode voor het bestuderen van de dikte van de emissielaag.

Het volgende is de chemische reactievergelijking van het gebruik van ALD om Al2 . te laten groeien O3 :

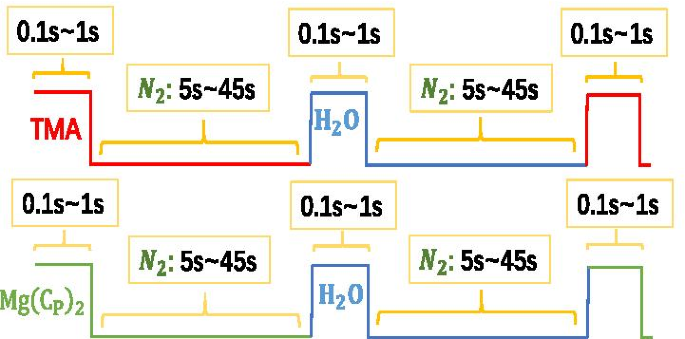

$$\begin{aligned} {\text{A}} &:{\text{Substrate}} - {\text{OH}}^{*} + {\text{Al}}\left( {{\text {CH}}_{3} } \right)_{3} \to {\text{Substrate}} - {\text{O}} - {\text{Al}}\left( {{\text{CH }}_{3} } \right)_{2}^{*} + {\text{CH}}_{4} \uparrow \\ {\text{B}} &:{\text{Substrate}} - {\text{O}} - {\text{Al}}\left( {{\text{CH}}_{3} } \right)_{2}^{*} + 2{\text{H }}_{2} {\text{O}} \to {\text{Substrate}} - {\text{O}} - {\text{Al}}\left( {{\text{OH}}} \right)_{2}^{*} + 2{\text{CH}}_{4} \uparrow \\ {\text{C}} &:{\text{Al}} - {\text{OH }}^{*} + {\text{Al}}\left( {{\text{CH}}_{3} } \right)_{3} \to {\text{Al}} - {\text {O}} - {\text{Al}}\left( {{\text{CH}}_{3} } \right)_{2}^{*} + {\text{CH}}_{4 } \uparrow \\ {\text{D}} &:{\text{Al}} - {\text{CH}}_{3}^{*} + {\text{H}}_{2} { \text{O}} \to {\text{Al}} - {\text{OH}}^{*} + 2{\text{CH}}_{4} \uparrow \\ \end{aligned}$ $Zoals de vergelijking van A en B of C en D laat zien, was het basale oppervlak oorspronkelijk bedekt met –OH, de chemische reactie van –OH en Al(CH3 )3 (TMA) vormden de nieuwe –CH3 oppervlak, en vrijgegeven CH4 (bijproduct). De nieuwe –CH3 oppervlak blootgesteld aan waterdamp, hun reactie genereerde het nieuwe –OH-oppervlak en bracht CH4 . vrij nog een keer. De temperatuur van de reactie is 200 °C. De tijd en de volgorde van het groeien van een laag Al2 O3 atoom zoals weergegeven in Fig. 2:

$${\text{TMA/N}}_{2} {\text{/H}}_{2} {\text{O/N}}_{2} =0.1\sim 1{\text{s }}/5\sim 45{\text{s}}/0.1\sim 1{\text{s }}/5\sim 45{\text{s}}{.}$$

Schematisch diagram van het groeiproces van Al2 O3 en MgO

Het volgende is de chemische reactievergelijking van het gebruik van ALD om MgO te laten groeien:

$$\begin{aligned} {\text{E}} &:{\text{Substrate}} - {\text{OH}}^{*} + {\text{Mg}}\left( {{\text {C}}_{5} {\text{H}}_{5} } \right)_{2} \to {\text{Substrate}} - {\text{O}} - {\text{MgC }}_{5} {\text{H}}_{5}^{*} + {\text{C}}_{5} {\text{H}}_{6} \uparrow \\ {\ text{F}} &:{\text{Substrate}} - {\text{O}} - {\text{MgC}}_{5} {\text{H}}_{5}^{*} + {\text{H}}_{2} {\text{O}} \to {\text{Substrate}} - {\text{OH}}^{*} + {\text{C}}_{5 } {\text{H}}_{6} \uparrow \\ {\text{G}} &:{\text{Mg}} - {\text{OH}}^{*} + {\text{Mg }}\left( {{\text{C}}_{5} {\text{H}}_{5} } \right)_{2} \to {\text{Mg}} - {\text{ O}} - {\text{MgC}}_{5} {\text{H}}_{5}^{*} + {\text{C}}_{5} {\text{H}}_ {6} \uparrow \\ {\text{H}} &:{\text{Mg}} - {\text{C}}_{5} {\text{H}}_{5}^{*} + {\text{H}}_{2} {\text{O}} \to {\text{Mg}} - {\text{OH}}^{*} + {\text{C}}_{ 5} {\text{H}}_{6} \uparrow \\ \end{aligned}$$Zoals de vergelijking van E en F of G en H laat zien, was het basale oppervlak oorspronkelijk bedekt met \(- {\text{OH}}\), De chemische reactie van \(- {\text{OH}}\) en \({\text{Mg}}\left( {{\text{C}}_{5} {\text{H}}_{5} } \right)_{2}\)(\({\ text{Mg}}\left( {{\text{C}}_{{\text{P}}} } \right)_{2}\)) vormden de nieuwe \(- {\text{C}} _{5} {\text{H}}_{5}\) oppervlak en vrijgegeven \({\text{C}}_{5} {\text{H}}_{6}\) (bijproduct) . Het nieuwe \(- {\text{C}}_{5} {\text{H}}_{5}\) oppervlak blootgesteld aan waterdamp, hun reactie genereerde het nieuwe \(- {\text{OH}} \) naar de oppervlakte en laat \({\text{C}}_{5} {\text{H}}_{6}\) opnieuw los.

We verwarmen \({\text{Mg}}\left( {{\text{C}}_{{\text{P}}} } \right)_{2}\) tot 60 °C om er stof. De temperatuur van de reactiekamer is 200 °C. De tijd en volgorde van het groeien van een laag MgO-atoom zoals weergegeven in Fig. 2:

$${\text{Mg}}\left( {{\text{Cp}}} \right)_{2} {\text{/N}}_{2} {\text{/H}}_{ 2} {\text{O/N}}_{2} =0.1\sim 1{\text{s}}/5\sim 45{\text{s}}/0.1\sim 1{\text{s } }/5\sim 45{\text{s}}{.}$$Het ontwerp van de emissielaag

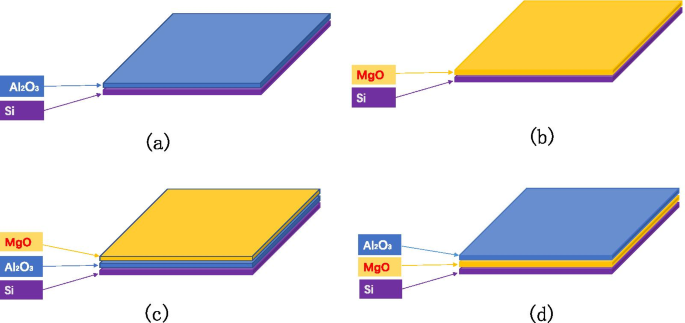

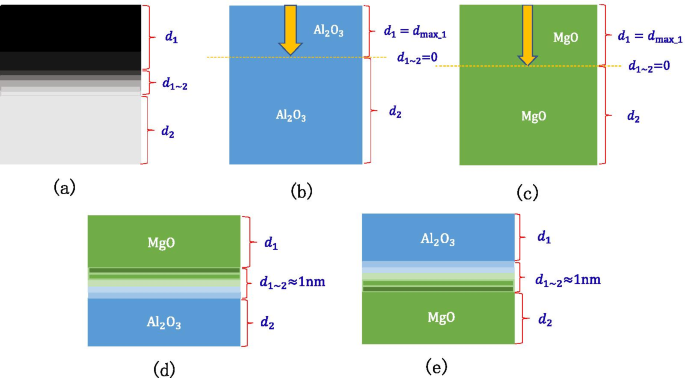

De monsters worden op vier manieren geprepareerd, zoals weergegeven in Fig. 3:kweek verschillende diktes van \({\text{Al}}_{2} {\text{O}}_{3}\) op Si-wafer; kweek verschillende diktes van MgO op Si-wafel; kweek verschillende diktes van \({\text{Al}}_{2} {\text{O}}_{3}\) op Si-wafel en kweek vervolgens vaste diktes van MgO; kweek een vaste dikte van MgO op de Si-wafer en kweek dan een andere dikte van \({\text{Al}}_{2} {\text{O}}_{3}\). We hebben verschillende diktes van \({\text{Al}}_{2} {\text{O}}_{3}\) gekweekt op Si-wafer (1 nm, 3 nm, 7 nm, 9 nm, 30 nm , 50 nm). We hebben verschillende diktes van MgO op Si-wafel gekweekt (1 nm, 3 nm, 5 nm, 9 nm, 15 nm, 20 nm, 35 nm). We kweken verschillende diktes van \({\text{Al}}_{2} {\text{O}}_{3}\) op Si-wafer (0,6 nm, 1 nm, 3 nm, 30 nm) en groeien vervolgens vaste diktes van MgO (9 nm). We kweken een vaste dikte van MgO op de Si-wafer (35 nm) en groeien vervolgens een andere dikte van \({\text{Al}}_{2} {\text{O} }_{3}\) (0,3 nm, 0,6 nm, 1 nm, 3 nm, 5 nm, 7 nm, 10 nm, 20 nm).

Onderzoek naar de relatie tussen filmdikte en SEE door het ontwerpen van het emissielaagexperiment

De nieuwe testmethode voor SEE

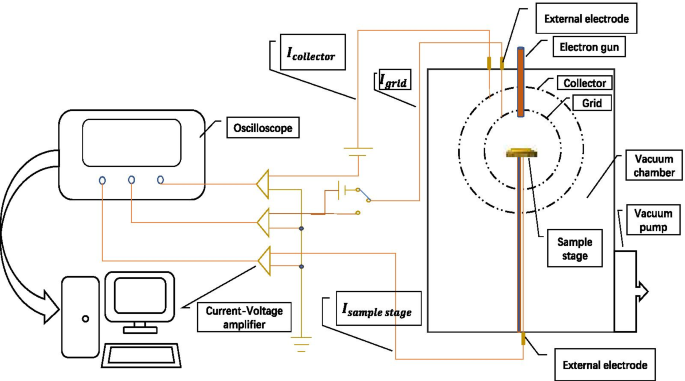

We gebruiken de collectormethode om te meten zoals weergegeven in Fig. 4:sluit eerst de monstertrap aan op de collector, de stroom gemeten door de picoammeter is de invallende elektronenstroom, aangeduid als \(I_{{\text{p}}}\ ); ontkoppel onder dezelfde omstandigheden het monster en de collector, op dit moment is de gemeten stroom op de collector de secundaire elektronenstroom, aangeduid als \(I_{{\text{s}}}\).

$${\text{SEE}} =\frac{{I_{{\text{s}}} }}{{I_{{\text{p}}} }}$$

Schematisch diagram van secundair elektronenemissie-efficiëntiesysteem

We hebben het apparaat ontworpen in een globaal gevormde structuur om de volledige verzameling van secundaire elektronen te garanderen en de nauwkeurigheid van de meetresultaten te helpen verbeteren.

Wanneer het isolatiemateriaal wordt gebombardeerd door invallende elektronen, zendt het oppervlak van het materiaal secundaire elektronen uit en accumuleert het positieve ladingen als gevolg van het verlies van elektronen. De positieve lading doet de potentiaal stijgen. Omdat de secundaire elektronen binnen enkele nanometers van het materiaaloppervlak worden gegenereerd en een lage energie hebben (~ eV). De secundaire elektronen zijn erg gevoelig voor de positieve potentiaal. De positieve potentiaal zal het volgende secundaire elektronenemissieproces beïnvloeden, wat leidt tot een afname van de secundaire elektronenopbrengst.

Om het effect van ladingsaccumulatie op het meetresultaat van de SEE van het isolerende monster te elimineren en de SEE van het isolerende monster nauwkeurig te meten, gebruikt de traditionele methode direct een laagenergetische elektronenstraal om het isolerende monster te bestralen, en de positieve lading op het oppervlak van het monster wordt geneutraliseerd door het laagenergetische elektron. De traditionele methode heeft twee nadelen. Ten eerste moet het de neutralisatiedosis nauwkeurig berekenen, het is gemakkelijk om een positieve lading op het monsteroppervlak te hebben vanwege onvoldoende neutralisatiedosis of een negatieve lading op het monsteroppervlak als gevolg van overmatige neutralisatie; ten tweede moet het worden uitgerust met een ander elektronenkanon met lage energie [24, 25].

We stellen voor om secundaire elektronen met lage energie te gebruiken in plaats van een elektronenbundel met lage energie voor neutralisatie, wat de tekortkomingen van traditionele methoden overwint en nauwkeurige secundaire elektronen verkrijgt, zoals weergegeven in figuur 5 [29]. We plaatsen het te testen isolatiemonster op de helft van de monstertafel en laten de andere helft leeg. De monstertafel is gemaakt van 304 roestvrij staal en de elektrische potentiaal is 0 V.

Schematisch diagram van de nieuwe testmethode voor de secundaire elektronenemissiecoëfficiënt van het materiaal

Bij het testen van een isolerend monster bombarderen de elektronen die door het elektronenkanon worden gegenereerd het oppervlak van het isolerende monster zoals weergegeven in figuur 5a, wat resulteert in een positief ladingsgebied zoals weergegeven in figuur 5b. Bij het neutraliseren van de oppervlaktelading van het isolerende monster, wordt het halflege gebied van de monstertafel gebombardeerd door de hoek van het elektronenkanon aan te passen zodat de monstertafel secundaire elektronen uitzendt, zoals weergegeven in figuur 5b.

Vanwege de wederzijdse aantrekking van positieve ladingen en elektronen, worden secundaire elektronen aangetrokken door het monsteroppervlak voor ladingsneutralisatie. Naarmate de positieve lading afneemt, worden er minder elektronen aangetrokken. Wanneer de positieve lading op het monsteroppervlak wordt geneutraliseerd, keert het oppervlak van het isolerende monster terug naar zijn oorspronkelijke staat. Omdat er geen positieve lading is, zal het niet doorgaan met het aantrekken van de laagenergetische secundaire elektronen die door het monsterstadium worden gegenereerd, dus er zal geen overmatige neutralisatie zijn die ervoor zorgt dat het monsteroppervlak negatief wordt geladen.

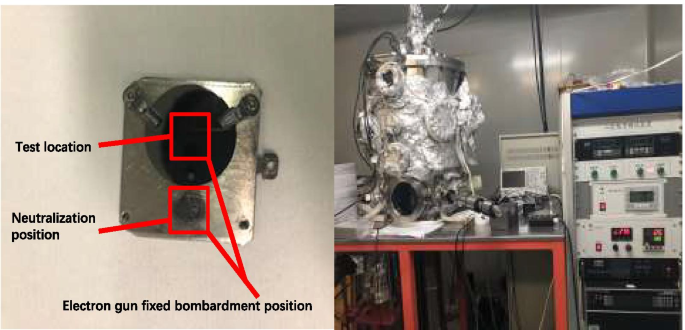

Het elektronenkanon dat we gebruiken bombardeert het monsteroppervlak elke keer op dezelfde positie en buigt vervolgens dezelfde hoek af om dezelfde positie op het monsterplatform te bombarderen, zoals weergegeven in Fig. 6. Vanwege het langdurige SEE-testproces is de positie op het monsterplatform dat lange tijd door het elektronenkanon werd gebombardeerd, werd een zwarte vlek zoals weergegeven in figuur 6.

Foto's van het monster, het monsterstadium en de testapparatuur voor de secundaire elektronenemissiecoëfficiënt

Resultaat en discussie

ZIE Zonering en analyse

We vergelijken de SEE-waarde onder de aangrenzende energie van invallende elektronen om de verandering van SEE met de energie van invallende elektronen te beschrijven en definiëren deze als

$$R_{{{\text{SEE}}}} =\frac{{{\text{SEE}}\left( {x + b } \right)}}{{{\text{SEE}}\left ( {x } \right)}}$$en de SEE van het materiaal is verdeeld in drie gebieden door de grootte van de \(R_{{{\text{SEE}}}}\) waarde, namelijk het lage energiegebied van het invallende elektron (\(R_{{{ \text{SEE}}}} \ge 1.02\)), het medium energiegebied van het invallende elektron (\(0.98 \le R_{{{\text{SEE}}}} <1.02\)) en de hoge energie gebied van het invallende elektron (\({\text{R}}_{{{\text{SEE}}}} \ge 0.98\)). Het energiebereik van invallende elektronen van het materiaal dat we gebruiken om SEE te testen is (100 eV, 1500 eV), x staat voor de invallende elektronenenergie, en b vertegenwoordigt de staplengte van de invallende elektronenenergie in de SEE-test.

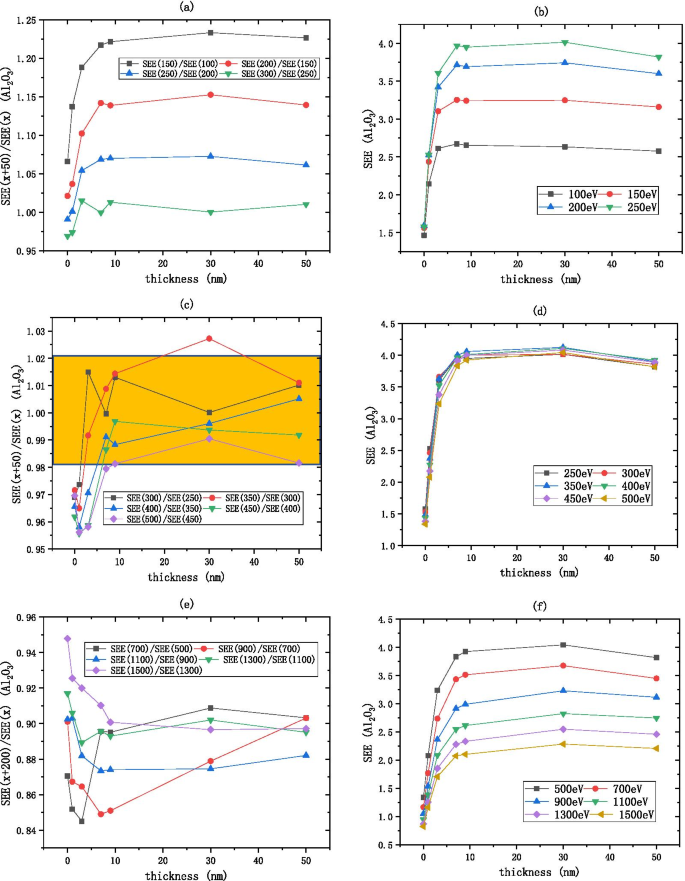

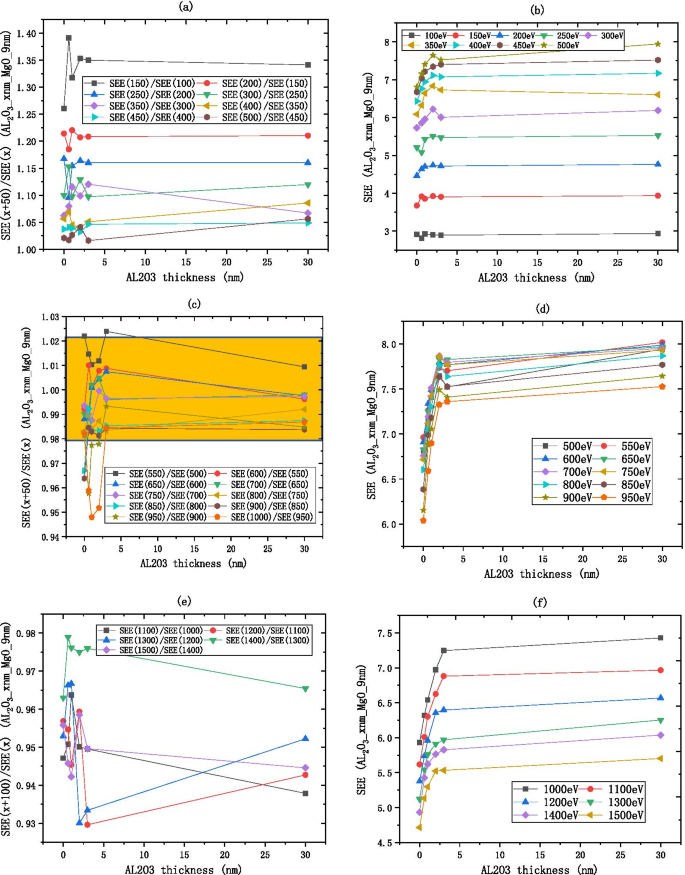

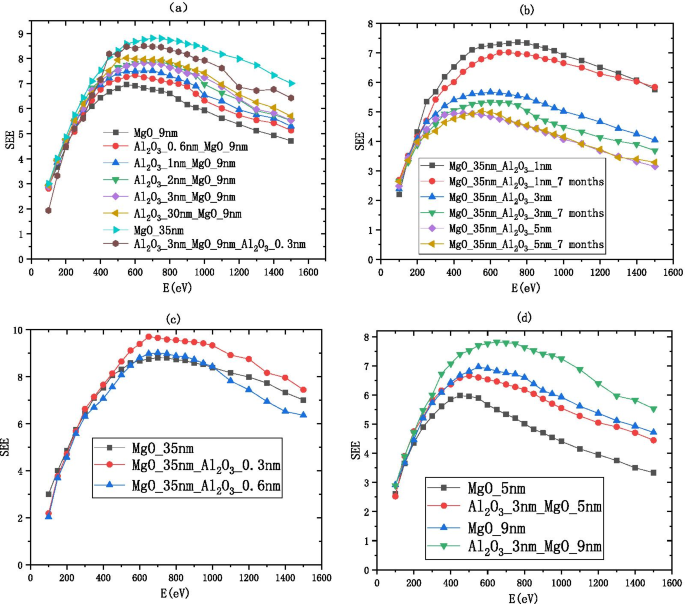

\({\text{Al}}_{2} {\text{O}}_{3}\) SEE blijft in principe ongewijzigd na 7 nm, zoals weergegeven in Fig. 7. Zoals weergegeven in Fig. 7a, b, is de lage-energiegebied van \({\text{Al}}_{2} {\text{O}}_{3}\) ligt tussen 100 en 250 eV, de \(R_{{{\text{SEE}} }}\) daalt van 1,25 naar 1,02, wat aangeeft dat naarmate de invallende elektronenenergie toeneemt, de SEE toeneemt en uiteindelijk stabiliseert. Zoals weergegeven in figuur 7c, d, ligt het gemiddelde energiegebied van \({\text{Al}}_{2} {\text{O}}_{3}\) tussen 250 en 500 eV, de \( R_{{{\text{SEE}}}}\) wordt als constant beschouwd binnen het interval van [0.98, 1.02], dat wil zeggen dat de \(R_{{{\text{SEE}}}}\) ongeveer gelijk is tot 1, wat aangeeft dat de SEE in wezen onveranderd is naarmate de invallende elektronenenergie toeneemt. Zoals weergegeven in figuur 7e, f, ligt het hoge energiegebied van \({\text{Al}}_{2} {\text{O}}_{3}\) tussen 500 en 1500 eV, voor elke toename van 200 eV invallende elektronenenergie, neemt de SEE met ongeveer 0,9 keer af.

Na het delen van de invallende elektronenenergie door \(R_{{{\text{SEE}}}} =\frac{{\text{SEE(x + b)}}}}{{\text{SEE(x)}}} \) zoals weergegeven in de a , c , e de verandering van Al2 O3 (groei op de siliciumwafel xnm-Al2 O3 ) ZIE met dikte zoals getoond in de b , d , v

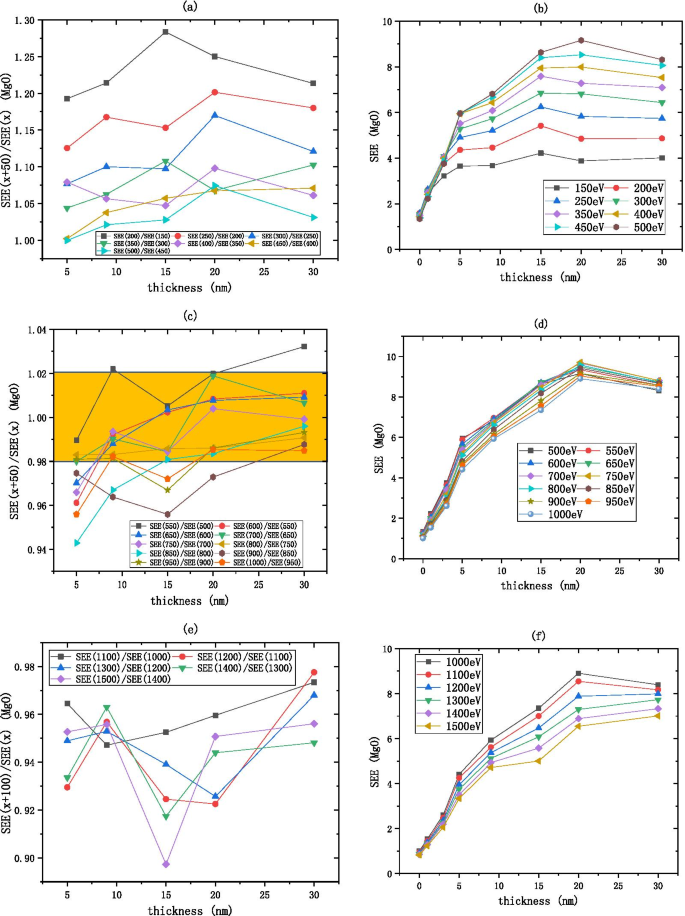

De MgO SEE blijft in principe onveranderd na 20 nm zoals getoond in Fig. 9. Zoals getoond in Fig. 8a, b, ligt het lage energiegebied van MgO tussen 100 en 500 eV, de \(R_{{{\text{SEE}) }}}\) daalt van 1,3 naar 1, wat aangeeft dat naarmate de invallende elektronenenergie toeneemt, de SEE toeneemt en uiteindelijk stabiliseert. Zoals getoond in Fig. 8c, d, ligt het gemiddelde energiegebied van MgO tussen 500 en 1000 eV, de \(R_{{{\text{SEE}}}}\) wordt als constant beschouwd binnen het interval van [0.98, 1.02 ], dat wil zeggen, de \(R_{{{\text{SEE}}}}\) is ongeveer gelijk aan 1, wat aangeeft dat de SEE in wezen onveranderd is naarmate de invallende elektronenenergie toeneemt. Zoals weergegeven in figuur 8e, f, ligt het hoge energiegebied van MgO tussen 1000 en 1500 eV. Voor elke toename van 100 eV van invallende elektronenenergie neemt de SEE met ongeveer 0,94 keer af.

Na het delen van de invallende elektronenenergie door \(R_{{{\text{SEE}}}} =\frac{{\text{SEE(x + b)}}}}{{\text{SEE(x)}}} \) zoals weergegeven in de a , c , e de verandering van MgO (op de siliciumwafel, groei xnm-MgO) ZIE met de dikte zoals getoond in de b , d , v

Zoals weergegeven in Fig. 9, hebben de SEE van \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO en MgO een vergelijkbare verdeling van de invallende elektronenenergie, de SEE van \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO blijft in principe ongewijzigd na 3 nm. Zoals weergegeven in Fig. 9a, b, ligt het lage-energiegebied van \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO tussen 100 en 450 eV, de \(R_{{{\text{SEE}}}}\) neemt af van 1,4 naar 1,05, wat aangeeft dat naarmate de invallende elektronenenergie toeneemt, de SEE toeneemt en uiteindelijk stabiliseert. Zoals getoond in Fig. 9c, d, ligt het gemiddelde energiegebied van \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO tussen 500 en 1000 eV, de \(R_{{{\text{SEE}}}}\) wordt als constant beschouwd binnen het interval van [0.98, 1.02], dat wil zeggen, de \(R_{{{\text{SEE}}}}\) is ongeveer gelijk aan 1, wat aangeeft dat de SEE in wezen onveranderd is naarmate de invallende elektronenenergie toeneemt. Zoals getoond in Fig. 9e, f, ligt het hoge energiegebied van \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO tussen 1000 en 1500 eV, voor elke toename van 100 eV van invallende elektronenenergie, neemt de SEE af met ongeveer 0,95 keer. Omdat de SEE van \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO stabiel is in het medium energiegebied, kan de invallende elektronenenergie worden uitgesloten als variabele factor.

Na het delen van de invallende elektronenenergie door \(R_{{{\text{SEE}}}} =\frac{{\text{SEE(x + b)}}}}{{\text{SEE(x)}}} \) zoals weergegeven in de a , c , e de verandering van Al2 O3 /MgO (groei op de siliciumwafel xnm-Al2 O3 en groei dan 9 nm-MgO) ZIE met de dikte zoals weergegeven in de b , d , v

Zoals weergegeven in Fig. 10, The SEE of MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) en \({\text{Al}}_{ 2} {\text{O}}_{3}\) hebben een vergelijkbare verdeling van de invallende elektronenenergie, de SEE van MgO/\({\text{Al}}_{2} {\text{O}}_{3 }\) blijft in principe ongewijzigd na 3 nm. Zoals weergegeven in Fig. 10a, b, ligt het lage-energiegebied van MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) tussen 100 en 300 eV, de \(R_{{{\text{SEE}}}}\) neemt af van 1,8 naar 1, wat aangeeft dat naarmate de invallende elektronenenergie toeneemt, de SEE toeneemt en uiteindelijk stabiliseert. Zoals getoond in Fig. 10c, d, ligt het gemiddelde energiegebied van MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) tussen 300 en 500 eV, de \(R_{{{\text{SEE}}}}\) wordt als constant beschouwd binnen het interval van [0.98, 1.02], wanneer \({\text{Al}}_{2} {\text{O}} _{3}\) is dun, \(R_{{{\text{SEE}}}}\) wijkt af van 1, en het verschil in SEE onder verschillende invallende elektronenenergieën is duidelijk; wanneer \({\text{Al}}_{2} {\text{O}}_{3}\) dik is, is \(R_{{{\text{SEE}}}}\) dicht bij 1 , en het verschil is niet duidelijk. Zoals getoond in Fig. 10e, f, ligt het hoge energiegebied van MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) tussen 500 en 1500 eV, wanneer \({\text{Al}}_{2} {\text{O}}_{3}\) is dun, \(R_{{{\text{SEE}}}}\) is bijna 1, en het verschil in SEE onder verschillende invallende elektronenenergieën is niet duidelijk; wanneer \({\text{Al}}_{2} {\text{O}}_{3}\) dik is, wijkt \(R_{{{\text{SEE}}}}\) af van 1, en het verschil is duidelijk; voor elke toename van 200 eV invallende elektronenenergie, neemt de SEE met ongeveer 0,9 keer af.

Na het delen van de invallende elektronenenergie door \(R_{{{\text{SEE}}}} =\frac{{\text{SEE(x + b)}}}}{{\text{SEE(x)}}} \) zoals weergegeven in de a, c, e , de verandering van MgO/Al2 O3 (groei op de siliciumwafel 35 nm-MgO en kweek vervolgens xnm-Al2 O3 ) ZIE met dikte zoals getoond in de b , d, f

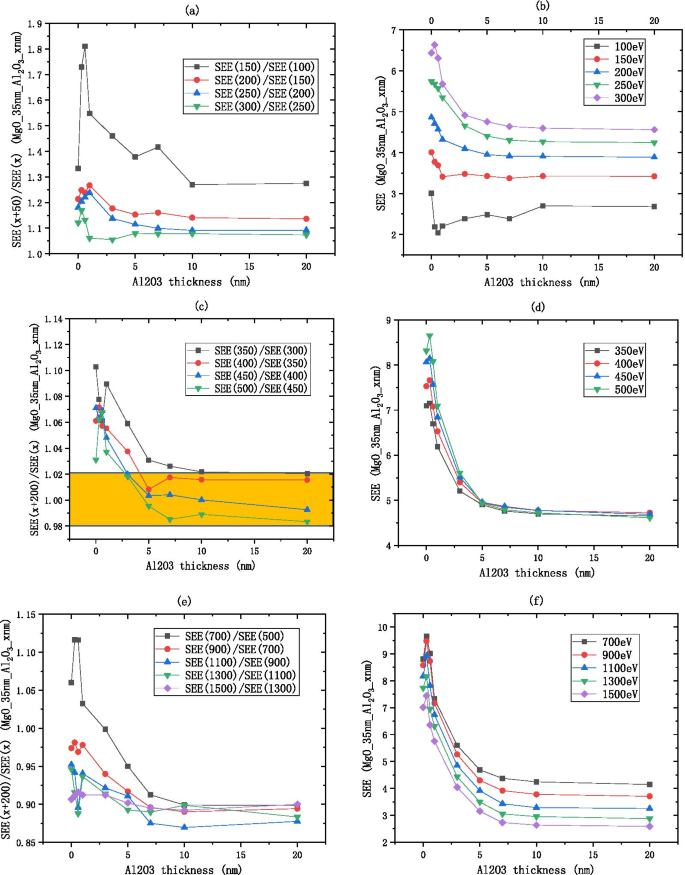

Omdat de \({\text{Al}}_{2} {\text{O}}_{3}\) SEE stabiel is in het medium energiegebied, kan de invallende elektronenenergie als variabele factor worden uitgesloten. We kiezen de medium invallende elektronenenergie 300 eV als de standaard om het SEE-niveau van \({\text{Al}}_{2} {\text{O}}_{3}\), de empirische formule voor de thickness of \({\text{Al}}_{2} {\text{O}}_{3}\) and the best SEE is obtained by fitting as shown in Fig. 11a (Table 1).

$${\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} =3.99 - 2.5{*}e^{{ - \frac{{{\text{thickness}}}}{1.73}}}$$ (1)

Relationship between the material's best secondary electron emission coefficient and film thickness, a shows the information of Al2 O3 (on the silicon wafer, grow xnm-Al2 O3 ), b shows the information of MgO (on the silicon wafer, grow xnm-MgO), c shows the information of Al2 O3 /MgO (on the silicon wafer, grow xnm-Al2 O3 , and then grow 9 nm-MgO), and d shows the information of MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow xnm-Al2 O3 )

Because the MgO SEE is stable in the medium energy region, the incident electron energy can be excluded as a variable factor. We choose the medium incident electron energy 700 eV as the standard to measure the SEE level of MgO, the empirical formula for the thickness of alumina material and the best SEE is obtained by fitting as shown in Fig. 11b.

$${\text{B}}\_{\text{SEE}}_{{{\text{MgO}}}} =9.56 - 8.64*e^{{ - \frac{{{\text{thickness}}}}{7.39}}}$$ (2)Because the SEE of \({\text{Al}}_{2} {\text{O}}_{3} /{\text{MgO}}\) is stable in the medium energy region, the incident electron energy can be excluded as a variable factor. We choose the medium incident electron energy 700 eV as the standard to measure the SEE level of \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO, the empirical formula for the thickness of alumina material and the best SEE is obtained by fitting as shown in Fig. 11c.

$${\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} /{\text{MgO}}}} =7.94 - 1.21\,*\,e^{{ - \frac{{{\text{thickness}}}}{1.03}}}$$ (3)Because the SEE of MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) is stable in the medium energy region, the incident electron energy can be excluded as a variable factor. We choose the medium incident electron energy 450 eV as the standard to measure the SEE level of MgO/\({\text{Al}}_{2} {\text{O}}_{3}\), the empirical formula for the thickness of alumina material and the best SEE is obtained by fitting as shown in Fig. 11d.

$${\text{B}}\_{\text{SEE}}_{{{\text{MgO}}/{\text{Al}}_{2} {\text{O}}_{3} }} =4.69 + 3.64\,*\,e^{{ - \frac{{{\text{thickness}}}}{2.11}}}$$ (4) $$\frac{{{\text{B}}\_{\text{SEE}}_{{{\text{MgO}}}} \left( 9 \right)}}{{{\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} \left( {30} \right)}} =\frac{{9.56 - 8.64\,*\,e^{{ - \frac{9}{7.39}}} }}{{3.99 - 2.5\,*\,e^{{ - \frac{30}{{1.73}}}} }} \approx 1.755$$According to formulas 1 and 2, the SEE level of 9 nm MgO is 1.755 times higher than that of 30 nm \({\text{Al}}_{2} {\text{O}}_{3}\).

$$\begin{aligned} \frac{{{\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} /{\text{MgO}}}} \left( 3 \right)}}{{{\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} \left( {30} \right)}} &=\frac{{7.94 - 1.21\,*\,e^{{ - \frac{3}{{1.03}}}} }}{{3.99 - 2.5\,*\,e^{{ - \frac{{30}}{{1.73}}}} }} \approx 1.973 \\ \frac{{{\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} /{\text{MgO}}}} \left( 3 \right)}}{{{\text{B}}_{{{\text{SEE}}\,{\text{MgO}}}} \left( 9 \right)}} &=\frac{{7.94 - 1.21\,*\,e^{{ - \frac{3}{{1.03}}}} }}{{9.56 - 8.64\,*\,e^{{ - \frac{9}{{7.39}}}} }} \approx 1.124 \\ \end{aligned}$$We deposit 0–30 nm \({\text{Al}}_{2} {\text{O}}_{3}\) and redeposit 9 nm MgO on the Si wafer as the film, as shown in Fig. 12a. formulas 1 and 3 show that the SEE level of 9 nm MgO grown on 3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) is 1.973 times higher than that of \({\text{Al}}_{2} {\text{O}}_{3}\). formulas 2 and 3 show that the SEE level of 9 nm MgO grown on 3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) is 1.124 times higher than that of 9 nm MgO.

$$\frac{{{\text{B}}\_{\text{SEE}}_{{{\text{MgO}}/{\text{Al}}_{2} {\text{O}}_{3} }} }}{{{\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} }} =\frac{{4.69 + 3.64\,*\,e^{{ - \frac{1}{2.11}}} }}{{3.99 - 2.5\,*\,e^{{ - \frac{30}{{1.73}}}} }} \approx 1.743$$

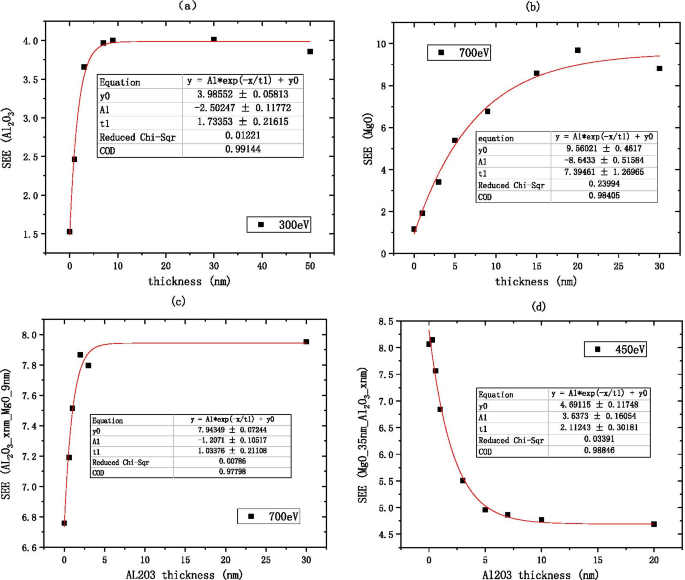

Change of secondary electron emission coefficient with different incident electron energy, a shows the information of Al2 O3 /MgO (on the silicon wafer, grow xnm-Al2 O3 , and then grow 9 nm-MgO), b shows the information of MgO/Al2 O3 and deliquescent MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 1 nm-Al2 O3 ), c shows the information of MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 0.3 nm-Al2 O3 ), and d shows the information of Al2 O3 /MgO (on the silicon wafer, grow 3 nm-Al2 O3 , and then grow 5 nm-MgO)

The SEE level of MgO after deliquescent drops significantly as shown in Fig. 1. Then, we deposit 35 nm MgO and redeposit 1 nm \({\text{Al}}_{2} {\text{O}}_{3}\) on the Si wafer as the film. We found the SEE of this film exposed to the air 7 months is close to the SEE without exposed to the air as shown in Fig. 12b. Formulas 1 and 3 show that the SEE level of 1 nm \({\text{Al}}_{2} {\text{O}}_{3}\) grown on MgO is 1.743 times higher than the SEE of \({\text{Al}}_{2} {\text{O}}_{3}\) and can be long-term maintain a high SEE level (no obvious deliquescence in 7 months).

$$\begin{aligned} \frac{{{\text{B}}\_{\text{SEE}}_{{{\text{MgO}}/{\text{Al}}_{2} {\text{O}}_{3} }} \left( {0.3} \right)}}{{{\text{B}}\_{\text{SEE}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} \left( {30} \right)}} &=\frac{{4.69 + 3.64\,*\,e^{{ - \frac{0.3}{{2.11}}}} }}{{3.99 - 2.5\,*\,e^{{ - \frac{30}{{1.73}}}} }} \approx 1.967, \\ \frac{{{\text{B}}\_{\text{SEE}}_{{{\text{MgO}}/{\text{Al}}_{2} {\text{O}}_{3} }} \left( {0.3} \right)}}{{{\text{B}}\_{\text{SEE}}_{{{\text{MgO}}}} \left( 9 \right)}} &=\frac{{4.69 + 3.64\,*\,e^{{ - \frac{0.3}{{2.11}}}} }}{{9.56 - 8.64\,*\,e^{{ - \frac{9}{7.39}}} }} \approx 1.12 \\ \end{aligned}$$We deposited 35 nm MgO on the Si wafer and re-deposited 0.3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) as a thin film as shown in Fig. 12c. It can be seen from formulas 1, 2 and 4 that the SEE level of 0.3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) grown on MgO is 1.967 times higher than that of \({\text{Al}}_{2} {\text{O}}_{3}\) and 1.12 times higher than that of MgO;

The emission layer of the electron multiplier pursues thinner and higher SEE level, so we sacrificed some SEE level to make the film thinner. We deposited 3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) on the Si wafer and re-deposited 5 nm MgO as a thin film as shown in Fig. 12d.

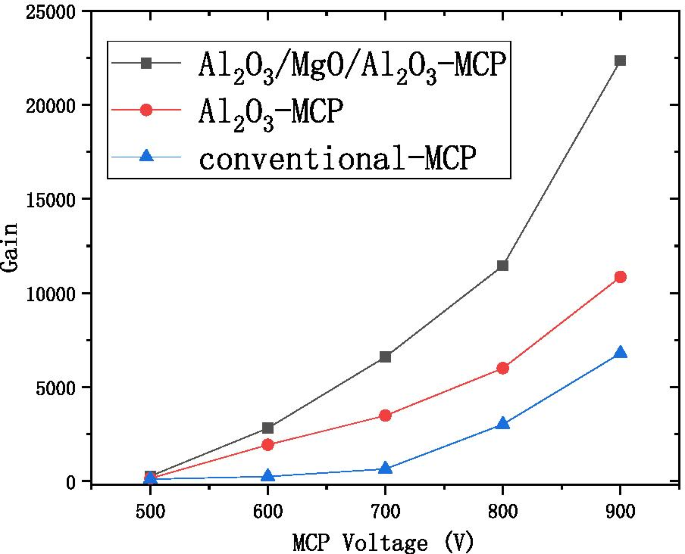

We propose to grow 2–3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) as a buffer layer, grow 5–9 nm MgO as the main layer, and grow 0.3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) as an enhancement layer or 1 nm \({\text{Al}}_{2} {\text{O}}_{3}\) as a protective layer as the \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) emissive layer of electron multipliers as shown in Fig. 13. SEE level of \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) emission layer (\({\text{Al}}_{2} {\text{O}}_{3}\)/MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) = 3 nm/9 nm/0.3 nm) is shown in Fig. 12a. And, we tested a traditional microchannel plate with good gain and then grew \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) emission layer on microchannel wall of microchannel plate, and the gain result obtained by the test was significantly improved. Then, another piece of the first convention microchannel plate with close gain is grown with \({\text{Al}}_{2} {\text{O}}_{3}\) emission layer. Compared with the gain results obtained by the test, the \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) emission layer structure is more superior as shown in Fig. 14.

Schematic diagram of sandwich structure (Al2 O3 /MgO/Al2 O3 )

Relationship between the voltage and gain of the three microchannel plates (conventional microchannel plate, microchannel plate for growing Al2 O3 emission layer, microchannel plate for growing Al2 O3 /MgO/Al2 O3 emission layer)

XPS Characterization and Transition Layer Concept

SEE data usually uses Dionne model for fitting analysis [26, 27]. The current double-layer model based on Dionne model does not consider the existence of a transition layer between the two materials. Through the design of the emission layer structure this time, the SEE difference between \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO and \({\text{Si}}\)/MgO can be clearly observed. Under the same SEE level, MgO exhibits a very large thickness difference. Sample (0.3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) grown on MgO) can get a higher SEE than MgO. Sample (1 nm \({\text{Al}}_{2} {\text{O}}_{3}\) grown on MgO) maintain a high SEE level. The current double-layer model [28] can no longer explain the above phenomenon, so we put forward the concept of transition layer, there are two kinds of materials at the interface, forming two processes:the process of destroying the bottom material and the process of building the top material. The following are two X-ray photoelectron spectroscopy (XPS) test experiments to prove and the concept of transition layer to understand the SEE phenomenon of multilayer materials.

XPS test experiment 1:

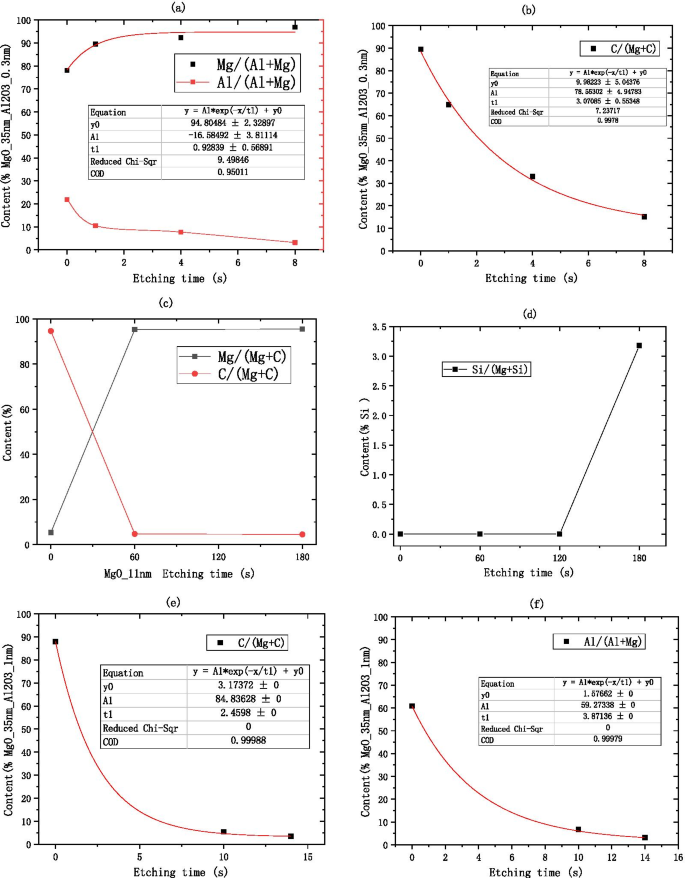

First, the sample (0.3 nm \({\text{Al}}_{2} {\text{O}}_{3}\) grown on MgO) in the air for 1 year are tested for XPS as shown in Fig. 15a. We use an Ar ion gun to etch the surface of the material, and then test the various elements in the material by XPS. The two are alternately performed. The etching depth is controlled by controlling the etching time, and the relative atomic concentration percentage changes of various elements are obtained by XPS. Al element is almost undetectable after 8 s of etching as shown in Fig. 16a. The etching rate of \({\text{Al}}_{2} {\text{O}}_{3}\) is known, \({\text{Etching}}\,{\text{rate}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} =0.7{\text{{\AA}/s}}\),

$$\begin{aligned} &{\text{Etching}}\_{\text{Thickness}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} ={\text{Etching rate }}_{{{\text{Al}}_{2} {\text{O}}_{3} }} *{\text{Etching time}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} =0.7\,{\text{{\AA}/s}}\,*\,8\,{\text{s}} =5.6{\text{\AA}} \\ &{\text{Cycle}}\_{\text{Thickness}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} =1.29\,{\text{{\AA}/cycle}}\,*3\,{\text{cycle}} =3.87{\text{\AA}} \\ &{\text{Etching}}\_{\text{Thickness}}_{{{\text{Al}}_{2} {\text{O}}_{3} }}> {\text{Cycle}}\_{\text{Thickness}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} \\ \end{aligned}$$

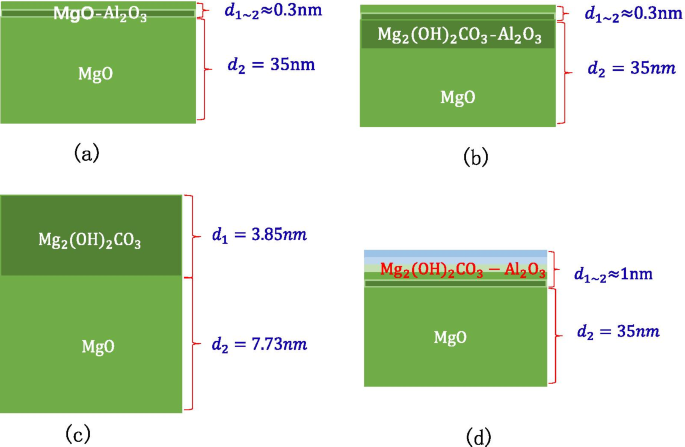

Schematic diagram of XPS test experiment sample, a shows the information of MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 0.3 nm-Al2 O3 ), b shows the information of deliquescent MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 0.3 nm-Al2 O3 ), c shows the information of deliquescent MgO (on the silicon wafer, grow 11 nm-MgO), d shows the information of deliquescent MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 1 nm-Al2 O3 )

Atomic concentration percentage of C, Al, Si elements relative to Mg element obtained by XPS. een Shows the Al element information of deliquescent MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 0.3 nm-Al2 O3 ), a shows the C element information of deliquescent MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 0.3 nm-Al2 O3 ), c shows the C element information of deliquescent MgO (on the silicon wafer, grow 11 nm-MgO), d shows the Si element information of deliquescent MgO (on the silicon wafer, grow 11 nm-MgO), e shows the C element information of deliquescent MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 1 nm-Al2 O3 ). f shows the Al element information of deliquescent MgO/Al2 O3 (on the silicon wafer, grow 35 nm-MgO, and then grow 1 nm-Al2 O3 )

Therefore, it shows that \({\text{Al}}_{2} {\text{O}}_{3}\) must exist in the MgO part, that is, \({\text{Al}}_{2} {\text{O}}_{3}\) destroys the lattice state of the MgO surface. \({\text{Al}}_{2} {\text{O}}_{3}\) forms a finite solid solution in MgO [30]. At this time, the experimentally measured SEE level increased. As we all know, the higher the SEE level, the better the insulation of the material. Due to the destruction of the surface lattice, the surface layer of MgO is more insulating, which further confirms the process of destroying the underlying material in the concept of the transition layer.

According to the results of the SEE experiment, the SEE level has dropped significantly. A small amount of \({\text{Al}}_{2} {\text{O}}_{3}\) in the top layer cannot protect the MgO in the bottom layer. MgO is still deliquescent in the air. The air contains \({\text{O}}_{2} ,{\text{H}}_{2} {\text{O}},{\text{CO}}_{2} ,{\text{CO}},{\text{N}}_{2}\), etc. When air enters MgO, the reaction of MgO and \({\text{CO}}_{2}\) and \({\text{H}}_{2} {\text{O}}\) proceeds at the same time.

$$\begin{aligned} &{\text{MgO}} + {\text{H}}_{2} {\text{O}} ={\text{Mg}}\left( {{\text{OH}}} \right)_{2} \\ &{\text{MgO}} + {\text{CO}}_{2} ={\text{MgCO}}_{3} \\ &{\text{Mg}}\left( {{\text{OH}}} \right)_{2} + {\text{CO}}_{2} \rightleftharpoons {\text{MgCO}}_{3} + {\text{H}}_{2} {\text{O}} \\ &2{\text{MgO}} + 2{\text{H}}_{2} {\text{O}} + {\text{CO}}_{2} ={\text{Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3} \\ \end{aligned}$$The above four chemical reactions occur, the deliquescent reaction of air and MgO is mainly the reaction of MgO and \({\text{CO}}_{2}\) and \({\text{H}}_{2} {\text{O}}\) to produce \({\text{MgCO}}_{3}\) and \({\text{Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3}\). As long as the prepared MgO is exposed to the air, \({\text{Mg}}\left( {{\text{OH}}} \right)_{2}\) will be produced. After being placed in the air for 28 days, \({\text{MgCO}}_{3}\) is the main product [31]. Because the tested MgO sample needs to be transferred to the SEE test equipment, the actual test is the SEE level of MgO–\({\text{Mg}}\left( {{\text{OH}}} \right)_{2}\). Main reason for the decrease in SEE level is the \({\text{Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3}\) and MgCO3 produced by deliquescent. Therefore, when using XPS, C can be selected as the calibration element for the deliquescent depth of MgO in the air. As shown in Fig. 16b, after 8 s of etching, no Al content is detected, but C content is still detected, indicating that the MgO in the bottom layer continues to deliquesce and is not protected by a small amount of \({\text{Al}}_{2} {\text{O}}_{3}\) as shown in Fig. 15b.

XPS test experiment 2:

First, the MgO sample in the air for 1 year are tested for XPS. After 1 min of etching, there was almost no C element as shown in Fig. 16c, indicating that the thickness of the dense \({\text{Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3}\) film formed was the thickness of 1 min of etching.

After etching for 3 min, the sample begins to show Si element as shown in Fig. 16d, the etching rate of MgO and the thickness of \({\text{Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3}\) film can be calculated through these data.

$$\begin{aligned} &{\text{Etching rate }}_{{{\text{MgO}}}} =\frac{{{\text{Thickness}}_{{{\text{MgO}}}} }}{{{\text{Etching time}}_{{{\text{MgO}}}} }} =\frac{{11.58\,{\text{nm}}}}{{180\,{\text{s}}}} =0.643{\text{{\AA}/s}} \\ &{\text{Etching}}\_{\text{Thickness}}_{{{\text{Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3} }} \approx {\text{Etching}}\_{\text{Thickness}}_{{{\text{MgO}}}} \\ &\quad ={\text{Etching rate }}_{{{\text{MgO}}}} \,*\,{\text{Etching time}}_{{{\text{MgO}}}} =0.643{\text{\AA}}/{\text{s*}}60\,{\text{s}} \approx 3.85\,{\text{nm}} \\ \end{aligned}$$The 3.85 nm \({\text{Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3}\) film layer acts as an air barrier layer to prevent further deliquescent of deep MgO as shown in Fig. 15c.

When 1 nm \({\text{Al}}_{2} {\text{O}}_{3}\) is grown on MgO, the XPS test data show that there is basically no C content and no Al content in the sample after the etching time of 14 s as shown in Fig. 16e, f.

$${\text{Etching}}\_{\text{Thickness}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} ={\text{Etching rate }}_{{{\text{Al}}_{2} {\text{O}}_{3} }}* {\text{Etching time}}_{{{\text{Al}}_{2} {\text{O}}_{3} }} =0.7\,{\text{{\AA}/s}}\,*\,14\,{\text{s}} =9.8{\text{\AA}}$$It can be known by testing the C content that the depth of air penetration into the material is about 1 nm at this time. According to the concept of the transition layer, there are two kinds of materials at the interface to form the process of destroying the bottom layer material and constructing the top layer material. At the interface, \({\text{Al}}_{2} {\text{O}}_{3}\) destroys the crystal lattice on the surface of MgO. In order to prevent excessive infiltration of air, a complete \({\text{Al}}_{2} {\text{O}}_{3}\) atomic level is formed at least at 1 nm. When a complete \({\text{Al}}_{2} {\text{O}}_{3}\) atomic layer is not formed, the infiltration of air into the material cannot be prevented as in Example 1 above. The \({\text{Al}}_{2} {\text{O}}_{3}\) and \({\text{ Mg}}_{2} \left( {{\text{OH}}} \right)_{2} {\text{CO}}_{3}\) in the inner layer are mixed to help MgO form a dense air barrier layer in advance as shown in Fig. 15d.

The concept of transition layer understands the SEE phenomenon of multilayer materials:

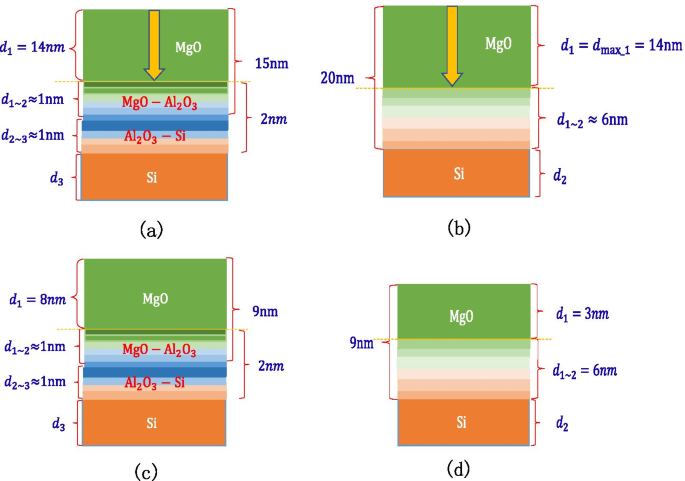

The schematic diagram shown in Fig. 17a shows the concept of the transition layer, The thickness of the top layer material is \(d_{1}\), the thickness of the bottom layer material is \(d_{2}\) and the thickness of the transition layer is \(d_{1\sim 2}\).The schematic diagram is shown in Fig. 17b, c when there is enough thick \({\text{Al}}_{2} {\text{O}}_{3}\) or MgO, the incident electron depth is \(d_{{{\text{max}}\_1}}\), and there is no transition layer between \({\text{Al}}_{2} {\text{O}}_{3}\) and \({\text{Al}}_{2} {\text{O}}_{3}\) (there is no transition layer between MgO and MgO), that is, the thickness of the transition layer is 0. Through XPS test experiment 2, we get that the thickness of the transition layer between MgO and \({\text{Al}}_{2} {\text{O}}_{3}\) is 1 nm as shown in Fig. 17d, e.

een Schematic diagram of the transition layer of the double layer structure, b schematic diagram of the Al2 O3 transition layer and incident electron depth, c schematic diagram of the MgO transition layer and incident electron depth, d schematic diagram of the Al2 O3 /MgO transition layer, e schematic diagram of the MgO/Al2 O3 transition layer

When the top layer material in the double-layer structure is MgO, the thickness of the MgO that reaches the saturated SEE level is different when the bottom layer material is different. If electrons are incident on the bottom layer material, the SEE level of the bottom layer material is low and cannot reach the saturated SEE level. Therefore, to reach the saturation SEE level, a complete MgO incident electron path needs to be formed. When the bottom layer material is different, such as Si or \({\text{Al}}_{2} {\text{O}}_{3}\), the thickness of the transition layer will be different, so the top layer MgO shows a different thickness.

It is found through experiments that a sample that grows 2 nm \({\text{Al}}_{2} {\text{O}}_{3}\) on a Si wafer and then grows 15 nm MgO can reach the SEE level of MgO saturation. Knowing that the thickness of the MgO–\({\text{Al}}_{2} {\text{O}}_{3}\) transition layer is 1 nm, it can be inferred that the thickness of the \({\text{Al}}_{2} {\text{O}}_{3}\)–Si transition layer is 1 nm, and the maximum depth of incident electrons of MgO is 14 nm as shown in Fig. 18a. It is found through experiments that the sample of 20 nm MgO grown on the Si wafer can reach the SEE level of MgO saturation. It has been inferred that the maximum depth of incident electrons of MgO is 14 nm, so the thickness of the MgO–Si transition layer can be calculated to be 6 nm as shown in Fig. 18b. Therefore, it can be explained that the SEE level of growing 2 nm \({\text{Al}}_{2} {\text{O}}_{3}\) on Si wafer and then growing 9 nm MgO is higher than the SEE level of 9 nm MgO growing on Si wafer. This is because the thickness of the MgO–\({\text{Al}}_{2} {\text{O}}_{3}\) transition layer is thinner than that of the MgO–Si transition layer. The actual MgO thickness of 8 nm involved in incident electrons is much thicker than 3 nm as shown in Fig. 18c, d.

Schematic diagram of the thickness of each layer of a multilayer structure, a shows the thickness of Al2 O3 /MgO (on the silicon wafer, grow 2 nm-Al2 O3 , and then grow 15 nm-MgO), b shows the thickness of MgO (on the silicon wafer, grow 20 nm-MgO), c shows the thickness of Al2 O3 /MgO (on the silicon wafer, grow 2 nm-Al2 O3 , and then grow 9 nm-MgO), d shows the thickness of MgO (on the silicon wafer, grow 9 nm-MgO)

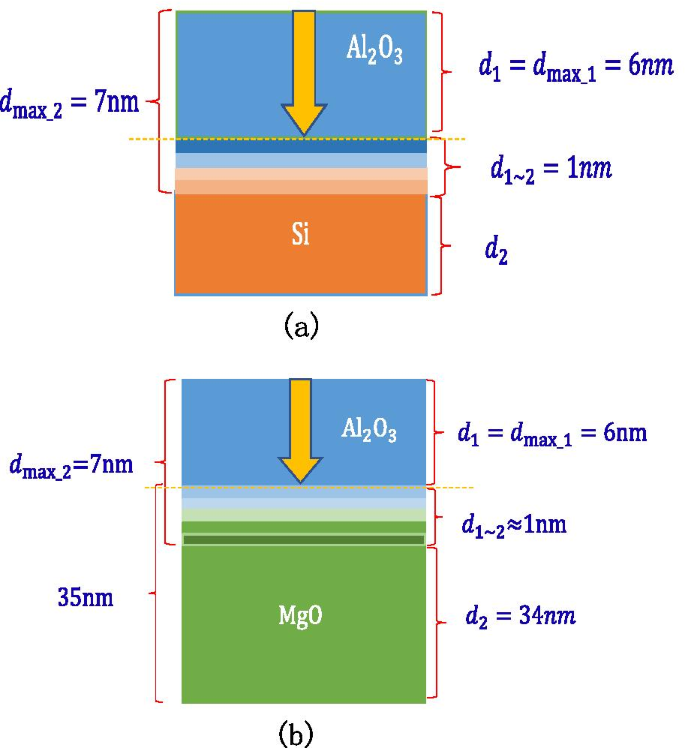

It can be seen through experiments that growing 7 nm \({\text{Al}}_{2} {\text{O}}_{3}\) on Si wafers can reach the SEE level of \({\text{Al}}_{2} {\text{O}}_{3}\) saturation, so it can be calculated that the maximum depth of incident electrons of \({\text{Al}}_{2} {\text{O}}_{3}\) is 6 nm; growing 7 nm \({\text{Al}}_{2} {\text{O}}_{3}\) on 35 nm MgO can reach the SEE level of \({\text{Al}}_{2} {\text{O}}_{3}\) saturation, the thickness of the MgO-\({\text{Al}}_{2} {\text{O}}_{3}\) transition layer is 1 nm, and the maximum depth of incident electrons of \({\text{Al}}_{2} {\text{O}}_{3}\) is calculated again to be confirmed by 6 nm, as shown in Fig. 19a, b.

Schematic diagram of the thickness of each layer of a multilayer structure, a shows the thickness of Al2 O3 (on the silicon wafer, grow 7 nm-Al2 O3 ), b shows the thickness of MgO/Al2 O3 (on the silicon wafer, grow 20 nm-MgO, and then grow 7 nm-Al2 O3 )

Conclusions

In conclusion, we designed a global-shaped structure device for testing the SEE of the material and propose to use low-energy secondary electrons instead of low-energy electron beam for neutralization to measure the insulating material. We designed the emission layer of the electron multiplier with the idea of building a house to study the relationship between \({\text{Al}}_{2} {\text{O}}_{3}\) and MgO. We propose the nearest neighbor SEE ratio and use this to divide the SEE incident electron energy of the material into the high-energy region, the middle-energy region and the low-energy region. We have obtained four empirical formulas for SEE and thickness by studying \({\text{Al}}_{2} {\text{O}}_{3}\), MgO, MgO/\({\text{Al}}_{2} {\text{O}}_{3}\),\({\text{ Al}}_{2} {\text{O}}_{3}\)/MgO. We propose to use the concept of transition layer for SEE interpretation of multilayer materials and obtained the optimal \({\text{Al}}_{2} {\text{O}}_{3}\)/MgO/\({\text{Al}}_{2} {\text{O}}_{3}\) three-layer structure thickness suitable for electron multiplier through formula analysis and experimental experience. The thin film with this structure can maintain a high SEE level for a long time. This new emission layer will have broad application prospects in the channel electron multiplier (CEM), microchannel plate (MCP), independent electron multiplier and other devices.

Availability of data and materials

The authors do not wish to share their data. Because the authors have academic competition with other institutions. The authors want to protect their academic achievements and seek research funding for future research.

Nanomaterialen

- De cruciale behoefte aan mechanische ontwerpdiensten

- De uitdagingen van productontwerp

- De beste plek vinden door te ontwerpen voor additieve productie

- Hygiënisch ontwerp voor de voedings- en verwerkingsindustrie

- Het belang van ontwerp voor productie

- De oppervlaktemorfologieën en eigenschappen van ZnO-films afstemmen door het ontwerp van grensvlakken

- Ontwerp voor het vervaardigen van PCB's

- We hebben de bron "Hoe aangepaste behuizingen voor moederborden te ontwerpen" bijgewerkt

- Ultiboard – de ultieme gids voor beginners

- Bedankt voor de herinneringen!

- Een focus op belangrijke ontwerprichtlijnen voor het gemak van PCB-fabricage