NCC's volledig composiet Type V tank demonstreert toekomstige composiet ruimtetanktechnologie

Het National Composites Centre (NCC, Bristol, V.K.), onder leiding van de lucht- en ruimtevaartfabrikant Thales Alenia Space (Cannes, Frankrijk), heeft een volledig composieten linerless (Type V) tankdemonstrator vervaardigd in het kader van het SpaceTank-project. Er wordt gezegd dat het representatief is voor de tanks die worden gebruikt voor lanceervoertuigen en satelliettanks, wat een geschatte gewichtsbesparing van 30% oplevert in vergelijking met conventionele metalen drijfgastanks die momenteel worden gebruikt. De NCC heeft dit aangetoond om de Britse belangstelling te wekken voor de fabricage van composiettanks voor toekomstige ruimtevaartbehoeften. Volgens het NCC laat dit showcaseproject zien hoe geavanceerde composiettechnologie een cruciale rol kan spelen in toekomstige technische constructies in de voortstuwing van de ruimte door het structurele gewicht van de tank te verminderen en de lanceringskosten voor satellieten te verlagen (download PDF van de casestudy).

Het algemene doel van het SpaceTank-project was om in het VK gebaseerde onderzoeks- en ontwikkelingshulpmiddelen te ontwikkelen die nodig zijn voor de productie en inspectie van cryogene drukvaten. Meer specifiek was het eenjarige project gericht op de ontwikkeling van een nieuwe productieoplossing voor tanks voor het bevatten van cryogene drijfgassen.

De ruimtevaartindustrie erkent de cruciale rol van composietmaterialen in de ruimte, en sommige bedrijven onderzoeken het gebruik ervan bij het ontwerpen van ruimtetanks al. Zo hebben Virgin Orbit (Long Beach, Californië, VS) en RocketLab (Auckland, Nieuw-Zeeland) zowel composiettanks ontwikkeld als gedemonstreerd als alternatief voor metaal voor de Launcher One en Elektronen respectievelijk raketten. In Australië streven Omni Tanker (Smeaton Grange) en partners naar de ontwikkeling en commercialisering van een composiet linerless tank voor vloeibare waterstof (LH2 ), en dichter bij huis in Europa, ontwikkelt MT Aerospace (Augsburg, Duitsland) materialen en productiemethoden en ondergaat het tests voor een nieuwe nieuwe raketbrandstoftank. Het NCC SpaceTank-project zal naar verwachting het VK als een belangrijke speler op dit gebied naar een hoger niveau tillen.

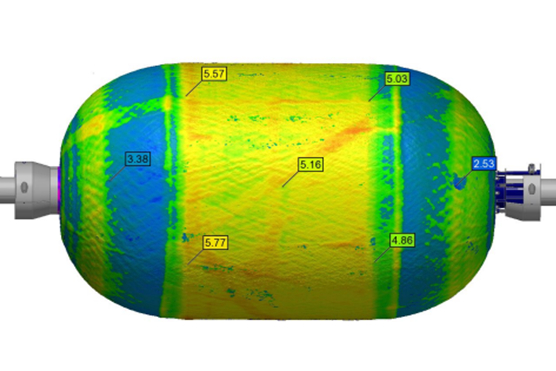

De gecreëerde NCC SpaceTank-demonstrator is 750 millimeter lang, heeft een diameter van 450 millimeter en een vloeistofopslagcapaciteit van meer dan 96 liter. Het is ontworpen en vervaardigd met een nominale wanddikte van 4,0-5,5 millimeter, waardoor de tank bestand is tegen 85 bar drijfgas onder druk. Het hoofdlichaam van koolstofvezelcomposiet bestaat uit 8 kilogram materiaalmassa, maar volgens de NCC zijn er, zoals bij alle technische constructies, verdere mogelijkheden met SpaceTank om deze gewichtsvermindering verder te optimaliseren. Bovendien kan de drukclassificatie van de NCC SpaceTank worden verhoogd door het gebruik van koolstofvezels met een hogere sterkte en door de composietdikte te vergroten. Als alternatief kan de SpaceTank worden geoptimaliseerd voor gewicht en kosten voor toepassingen met veel lagere druk door een dunner composietmateriaal met een lagere stijfheid te gebruiken.

Tijdens het SpaceTank-project ontwikkelde het NCC-team een innovatieve methode voor het opnemen van de metalen vloeistofkleppoorten in het wasbare gereedschap, zodat er geen secundaire montage- en verbindingshandelingen nodig zijn voor het eindproduct. Deze vloeistofkleppoorten werden vastgehouden in de nieuwe tooling, waardoor ze tijdens de laatste fase van het fabricageproces aan de koolstofvezel konden worden gehecht.

Het hoofdgedeelte van de tank maakt gebruik van MTC510 epoxy-koolstofvezel prepreg geleverd door SHD Composites (Mooresville, N.C., VS) in een tapebreedte van 300 millimeter. MTC510 is een epoxyharssysteem dat speciaal is ontworpen om uit te harden tussen 80°C en 120°C en is gehard om de schadetolerantie te vergroten.

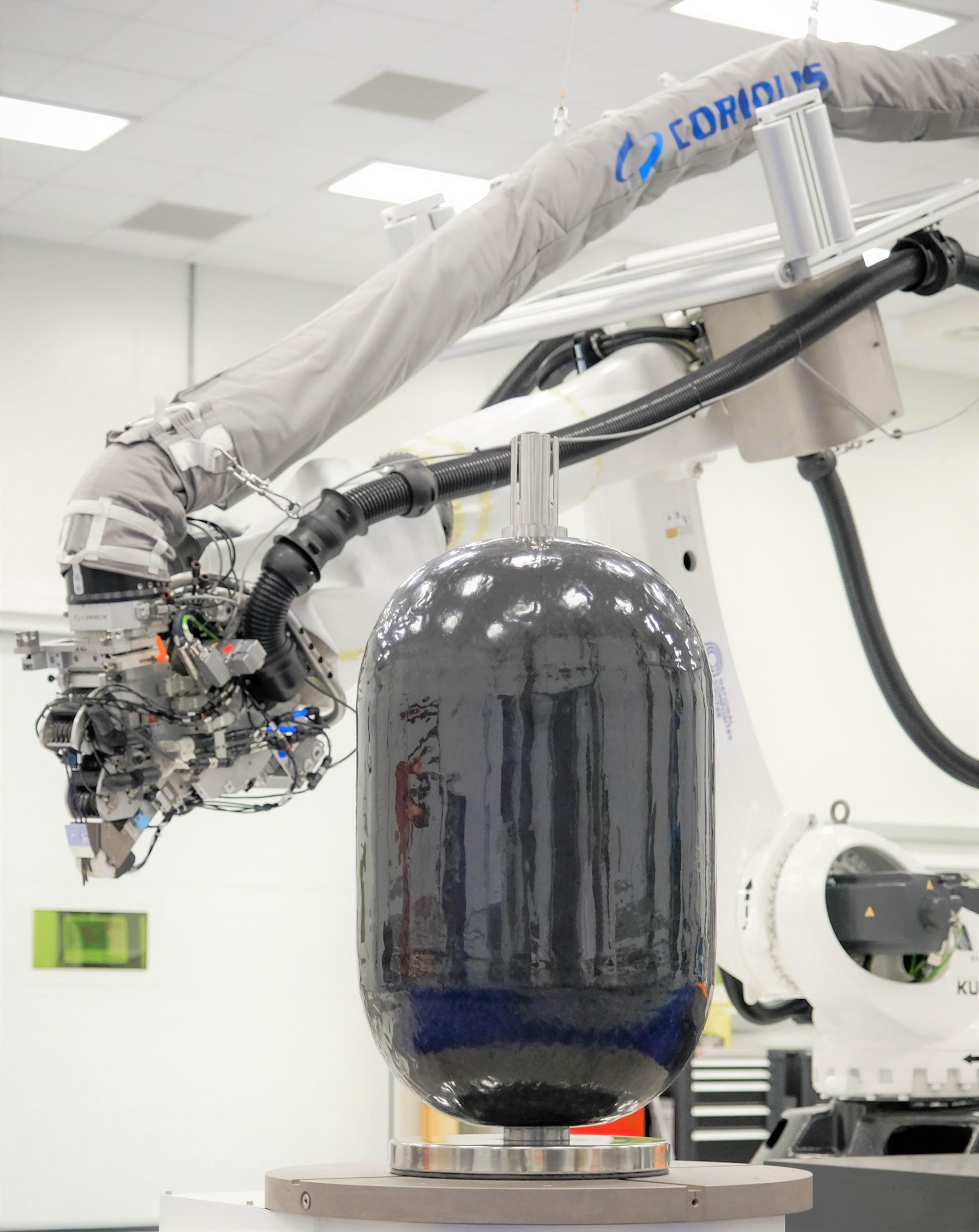

Dit materiaal werd voorbereid voor het SpaceTank-productieproces door Bindatex (Bolton, VK), dat ook de tape met een smalle breedte doorsneed en 22.000 meter (ongeveer 72.178 voet) van het materiaal terugbracht in een formaat van 6,35 millimeter, bereid in overeenstemming met de NCC's vereiste voor gebruik in zijn Coriolis (Queven, Frankrijk) geautomatiseerde fabricagecel voor vezelplaatsing (AFP).

De spleetband werd op het wasbare gereedschap aangebracht met behulp van de gespannen filamentwikkelbewerking van het Coriolis AFP-systeem. Een combinatie van spiraal- en hoepelwikkeling, ontworpen door de NCC-ingenieurs met behulp van Material's Cadwind (Brussel, België) filamentwikkelsoftware, werd gebruikt om meer dan 24 lagen van het materiaal af te zetten tot een nominale dikte van 5,5 millimeter. De dikte en richting/hoek van de wikkeling die hier werd gebruikt, was alleen ter demonstratie; het is mogelijk voor de NCC om de wanddikte van het composiet te vergroten of te verkleinen en de wikkelhoek en de laagstructuur te wijzigen om de tank volledig te optimaliseren voor een specifieke druk- of belastingsvereiste.

Direct na de materiaalafzetting werd de NCC SpaceTank geïnspecteerd op defecten en diktevariatie. Het werd vervolgens in de autoclaaf uitgehard bij 100°C en daarna opnieuw geïnspecteerd. Ultrasone C-Scanning en thermografie niet-destructieve test (NDT) inspectietechnieken werden gebruikt na uitharding, en deze methoden vergeleken en gecontrasteerd voor de geschiktheid van het inspecteren van toekomstige tanks op defecten zoals delaminatie en porositeit. Ten slotte, na het voltooien van de NDT-kwaliteitsbeoordeling, werd de interne gereedschapskern uitgewassen met koud water onder druk om de binnenste tankholte leeg te laten.

Volgens de NCC bleek de gereedschapstechniek voor de linerless SpaceTank moeilijk te zijn, wat leidde tot de ontwikkeling van een gietproces in samenwerking met AeroConsultants (Huntingdon, VK) met behulp van het in water oplosbare kernmateriaal Aqua van het bedrijf. Het voltooide gereedschap heeft een gecentraliseerde mannelijke kern met een nominale wanddikte van 30 millimeter die in twee delen wordt gegoten en vervolgens wordt verlijmd. Het gereedschap heeft drie (wasbare) interne verstevigingsringen die zijn ontworpen en vervaardigd om te helpen de torsiebelasting te weerstaan die wordt verwacht tijdens de geautomatiseerde samenstelling van het composiet en de druk die wordt uitgeoefend tijdens het uitharden in de autoclaaf.

Deze demonstratie door de NCC biedt nu een onderzoeksbasis in het VK voor de toekomstige ontwikkeling van stuwstoftanks en helpt bij het ondersteunen van een nieuwe Britse toeleveringsketen voor ultramoderne componenten en apparatuur voor de productie van composiettanks.

Toekomstige onderzoeksactiviteiten op dit gebied zullen naar verluidt ook de toename van 5% van het aandeel van het VK in de wereldwijde ruimtevaarteconomie ondersteunen. Uit een rapport van de Britse regering in mei 2021 bleek dat het inkomen van de Britse ruimtevaartindustrie steeg van 14,8 miljard pond in 2016/2017 tot 16,4 miljard pond in 2018/2019. Het samenvattende rapport voor de Britse ruimtevaartorganisatie benadrukte ook dat er de afgelopen twee jaar (2019-2021) meer dan 3.000 banen zijn gecreëerd in de Britse ruimtevaartsector.

vezel

- Is hybride productietechnologie de toekomst van additieve productie?

- Composiet 3D-printen:een opkomende technologie met een mooie toekomst

- SMI biedt composiettechnologie van de hoogste kwaliteit voor militaire toepassingen

- Uw gids voor samengestelde wetenschap en technologie

- Augmented Reality-technologie warmt op in industriële ruimte

- Samengestelde wapening voor toekomstige infrastructuur

- Innovate UK verleent NCC £ 355k om een netto nul toekomst te helpen realiseren

- Toekomstige composietproductie - AFP en Additive Manufacturing

- Composiet + metaal:holle hybride technologie

- AMRC, NCC, Dowty Propellers ontwikkelen lichtgewicht composiet propellerbladen

- 7 geweldige technologietrends om toekomstige engineering vorm te geven