Met microvezel doordrenkte hars maakt een eenstaps gietproces mogelijk

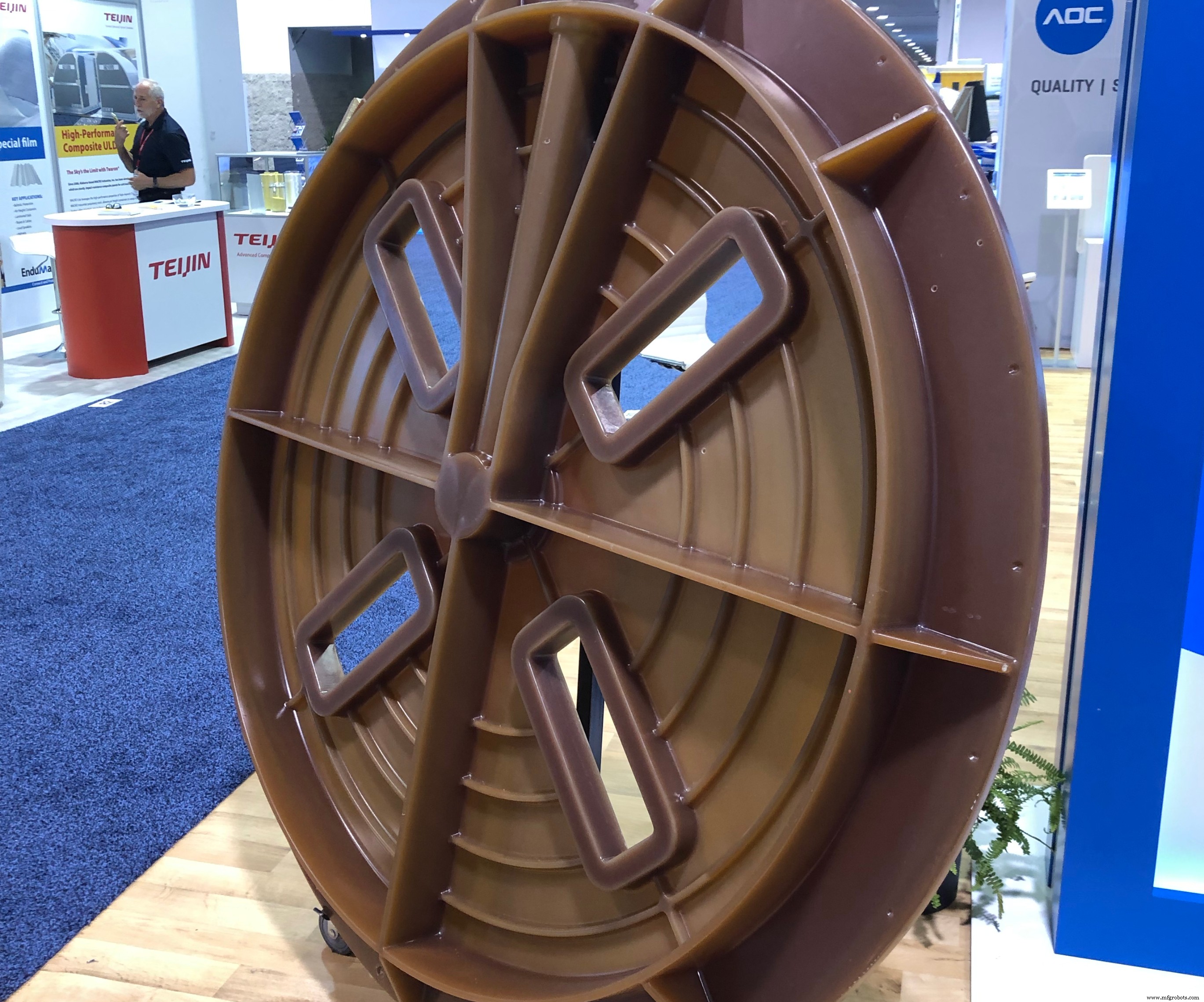

De met MIR-170 versterkte vloeibare composiet van Spoke Materials werd gebruikt om een samengestelde basiscomponent voor een chemische tank te vervaardigen die slechts 180 pond woog en een roestvrijstalen onderdeel van meer dan 1.000 pond verving. CW foto | Scott Francis

Spoke Materials Inc. (Indianapolis, Ind., VS), een nieuw harstechnologiebedrijf, heeft een lijn van giet- en gietharsen, structurele lijmen en pasta's en plamuren verworven die oorspronkelijk zijn ontwikkeld door Mirteq Inc. (Fort Wayne, Ind., VS) . Spoke verbetert en herlanceert het geavanceerde composietmateriaal om alternatieven te bieden voor traditionele methoden zoals RTM, handlayup en infusie waarbij lange vezels worden gebruikt. Volgens Joe Locke, CEO van Spoke Materials, kan de MIR-productlijn de arbeids- en grondstofkosten verlagen en de productietijd voor veel gedetailleerde onderdelen verkorten, aangezien de producten geen extra versterking of dure gereedschappen nodig hebben.

De aanpak van Spoke maakt gebruik van vinylesterharsen van AOC Aliancys (Collierville, Tenn., V.S.), die worden gemodificeerd met behulp van het gepatenteerde microvezelinfusieproces van Spoke's Materials om zijn MIR-producten te ontwikkelen. Spoke's technologie behandelt eerst glasmicrovezels met een gepatenteerd proces en laat de vezels vervolgens in de vinylesterhars doordringen, wat de sterkte, slagvastheid en slijtvastheid, prestaties en duurzaamheid verhoogt in een vormproces in één stap/single-pour.

"Deze producten zijn geen 'vervangingen' voor lange vezels, maar zijn mogelijke alternatieven voor gedetailleerde toepassingen, ingegoten functies of dikke doorsneden waar veel handwerk of meerdere materialen in het fabricageproces zouden zijn", legt Locke uit. "In sommige gevallen kan dit alternatief die processen vervangen, waarbij de kosten soms worden gehalveerd en in sommige gevallen tot wel 85%."

In de meeste gevallen maakt de single-pour-benadering die mogelijk wordt gemaakt door MIR-producten het ook mogelijk om dure gereedschappen te vervangen door matrijzen gemaakt van polyurethaan of glasvezelgereedschapsplaat, wat verdere kostenbesparingen oplevert. Daarnaast harden de producten uit bij kamertemperatuur, zijn ze machinaal te bewerken of te frezen en zijn ze chemisch- en corrosiebestendig.

Een voorbeeld van Spoke's technologie is een samengestelde chemische tankbasis die is gemaakt om een roestvrijstalen onderdeel te vervangen dat meer dan 1.000 pond weegt. Volgens Locke weegt het nieuwe op MIR gebaseerde onderdeel slechts 180 pond - 82% lichter dan het origineel - en verkort het de productietijd van 4-5 dagen tot slechts enkele uren. Bovendien is de composietversie corrosie- en chemicaliënbestendig.

De tankbasis is vervaardigd met behulp van MIR-170 van Spoke Materials, een materiaal dat speciaal is ontworpen voor het vormen van dikke onderdelen en dwarsdoorsnedetoepassingen. Het product met een lage exotherme temperatuur stelt fabrikanten in staat om complexe, gedetailleerde onderdelen tot 3 inch dik te ontwikkelen met een verminderd risico op interne scheuren.

"Vaak krijg je in die dikke dwarsdoorsneden barsten en haarscheuren, of het geneest gewoon niet goed", zegt Locke. "MIR-170 maakt gebruik van Spoke's ControlCure-technologie waardoor het onderdeel gelijkmatig kan uitharden."

Het originele roestvrijstalen onderdeel was niet alleen duur om te vervaardigen, maar het was ook duur om te verzenden en er waren zware machines voor nodig om te plaatsen en te onderhouden. De samengestelde versie kan door één of twee arbeiders worden geïnstalleerd. Bovendien kost het 90% minder om te fabriceren.

Volgens Locke is de tankcomponent een voorbeeld van hoe de technologie van Spoke nieuwe toepassingen mogelijk zou kunnen maken. Voor een klant die gewend is om chemische tankonderdelen uit staal te bouwen, opent de composietoplossing een nieuwe markt. In de architecturale sector blijkt het materiaal een zeer effectieve oplossing te zijn voor het herstellen van rottende stenen kenmerken; een dergelijke renovatie, waarbij gebruik wordt gemaakt van traditionele methoden, kan weken duren en kan leiden tot vertragingen in de bouw en hogere kosten. Met de oplossing van Spoke kan het oude onderdeel worden verwijderd en opnieuw worden gemonteerd om een nieuwe mal te gieten en te gieten met behulp van het MIR-materiaal.

Hoewel MIR-materialen geen one-size-fits-all oplossing zijn, kan de technologie in een aantal toepassingen kosten- en tijdbesparend zijn. Volgens Locke ligt de sleutel tot het gebruik van de producten van Spoke Materials in het begrijpen van de match tussen materiaal en toepassing. “We proberen altijd in de voorkant van de applicatie te komen voordat een klant matrijzen gaat bouwen”, zegt Locke. "Het is belangrijk om te begrijpen waar het voor werkt en die verandering van tevoren door te voeren."

vezel

- Wat u moet weten over het blaasvormingsproces

- Een gids voor het begrijpen van het productieproces van composieten

- De meest populaire composiet fabricagemethoden

- Een inleiding tot het harsinfusieproces

- Spuitgietproces

- Beste kunststof spuitgietmaterialen

- Productie omvat kunststof spuitgietproces

- Topvoordelen van kunststof spuitgietdiensten

- De basis van kunststofextrusie:proces, materialen, toepassingen

- Glas spuitgieten

- Veelgebruikte kunststof spuitgietmaterialen