Spuitgietfouten:oorzaken en hoe u ze kunt voorkomen

Spuitgieten is een van de meest voordelige methoden voor het vervaardigen van onderdelen. De voordelen zijn onder meer een hoge efficiëntie, een hoge productiesnelheid, flexibiliteit in afmetingen en vormen en automatisering van de werking. Bovendien zijn producten uit het spuitgieten vaak nauwkeurig van maat. Verschillende spuitgietfouten blijven echter een bedreiging vormen voor de kwaliteit van producten.

Dit artikel is bedoeld om de verschillende defecten en oorzaken van spuitgietonderdelen te bespreken. Het werpt ook licht op de verschillende dingen die je kunt doen om ze te repareren.

Spuitgietdefecten , oorzaken en oplossingen

Sommige spuitgietfouten kunnen erg moeilijk te verhelpen zijn. Deze gebreken kunnen verschillende oorzaken hebben. Het kan een gevolg zijn van het vormproces, de gebruikte materialen, het onderhoud of de opslagomstandigheden.

Het voorkomen van defecten aan kunststof vormdelen kan net zo eenvoudig zijn als het aanpassen van het spuitgietproces. Het kan ook helpen om productieapparatuur te vervangen of matrijsgereedschappen opnieuw te ontwerpen. Laten we eens kijken naar de verschillende spuitgietfouten en oorzaken, evenals de oplossingen.

Type 1:Spuitgietfouten veroorzaakt door het gietproces

Bepaalde spuitgietprocessen zijn mogelijk niet effectief voor de productie van sommige onderdelen. Het gietproces is de belangrijkste oorzaak van defecten aan spuitgietonderdelen. U kunt dergelijke defecten echter eenvoudig voorkomen door eenvoudig de temperatuur, stroomsnelheid of andere matrijsparameters aan te passen. Deze gebreken omvatten het volgende:

1. Stroomlijnen

Dit zijn golvende patronen die verschijnen op het smalle gedeelte van gegoten onderdelen. Stroomlijnen hebben meestal een iets andere kleur dan andere gebieden eromheen. Je kunt stroomlijnen ook zien als ringvormige banden.

Deze banden kunnen op het oppervlak van uw product voorkomen. Ze bevinden zich meestal ook dicht bij de ingangspunten van de mal. Hoewel stroomlijnen mogelijk geen invloed hebben op de integriteit van uw onderdelen, kunnen ze in sommige consumentenproducten onaanvaardbaar zijn.

Oorzaken

- Lage vormtemperatuur en materiaaltemperatuur

- Lage injectiedruk en snelheid

- Het kleine formaat van de poort en het stroomkanaal

- Variatie in de koelsnelheid van het materiaal als het in verschillende richtingen stroomt

Oplossingen

- Verhoog de injectiedruk, snelheid en materiaaltemperatuur.

- Voeg wat meer afstand toe tussen de matrijspoorten en de matrijskoelvloeistoffen.

- Vergroot de diameter van de spuitmond.

- Schakel over naar een hotrunner of verklein het hoofdkanaal

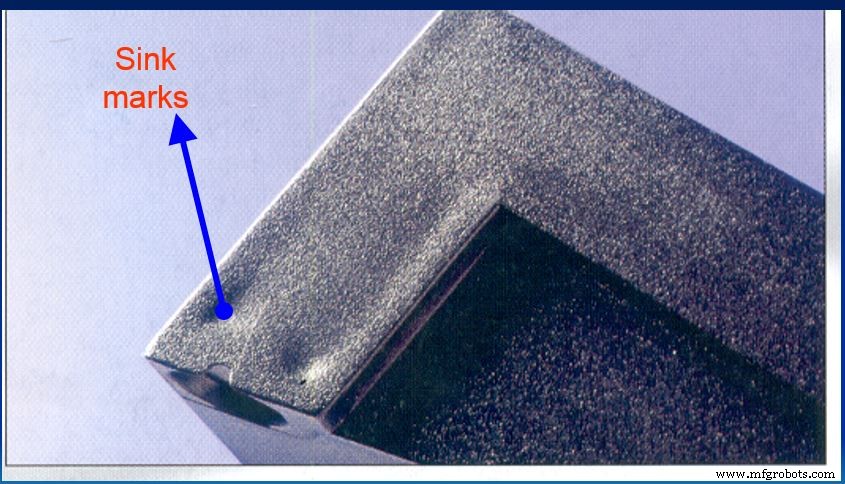

2. Wastafelmarkeringen

Dit type injectieplastisch defect treedt op als kleine depressies of uitsparingen. Deze kenmerken komen voor op vlakke en consistente oppervlakken van gegoten onderdelen. Zinksporen treden meestal op wanneer het binnenste deel van een gegoten onderdeel krimpt. Hierdoor trekt het materiaal van buiten naar binnen.

Oorzaken

- Zeer lage houd- of injectiedruk

- Te korte koel- of houdtijd en druk

- Zeer hoge smelt- of vormtemperaturen

- Onjuist constructief ontwerp van het beoogde gegoten onderdeel

Oplossingen

- Verklein de dikte van de dikke wand van het malmateriaal en regel de dikte van de aangrenzende wand.

- Verhoog de houdtijd en druk.

- Verhoog de afkoeltijd.

3. Laslijnen

Laslijnen zijn defecten in kunststof gegoten onderdelen die een convergentie van gesmolten materiaal op het oppervlak van uw onderdeel veroorzaken. Het gesmolten materiaal splitst zich aanvankelijk af in twee of meer gebieden in de mal.

Dit defect treedt meestal op als gevolg van een zwakke materiaalbinding. De zwakke hechting verlaagt de sterkte van het onderdeel verder.

Oorzaken

- Een te lage of te hoge temperatuur van gesmolten materiaal

- Ongelijke wanddikte

- Inzetstukken, gaten en functies met meerdere poorten op gefabriceerde onderdelen

Oplossingen

- Verhoog de vloeibaarheid van het gesmolten materiaal.

- Pas de positie van de poort aan en voeg een ventilatiesleuf toe.

- Verminder de hoeveelheid lossingsmiddel.

- Verhoog de smelttemperatuur.

4. Brandplekken

Dit spuitgietdefect verschijnt als een zwarte verkleuring op het oppervlak van het gegoten onderdeel. Het gegoten plastic onderdeel kan ook roestkleurig lijken. Brandplekken hebben over het algemeen geen invloed op de integriteit van onderdelen. Het wordt echter een probleem wanneer het onderdeel wordt verbrand tot een niveau van degradatie.

Oorzaken

- Vertraging bij het verwijderen van de lucht in de holte

- De te hoge smelttemperatuur

- Hoge snelheid gegoten schroef of te hoge injectiesnelheden

- Onjuist ontwerp van Runner-systeem

Oplossingen

- Verlaag de smelt- en vormtemperatuur.

- Verlaag de injectiesnelheid.

- Voeg uitlaatsystemen toe (poorten en gasopeningen).

- Verminder het vormcyclussysteem.

Type 2:Spuitgietfouten gerelateerd aan opslag of gebruikte materialen

Naast het gietproces kunnen er ook spuitgietfouten ontstaan door het materiaal zelf. Het kan ook te wijten zijn aan de manier waarop de fabrikant met het materiaal omgaat vóór de productie. De gebreken in deze klasse kunnen kleine esthetische gebreken zijn of een verminderde sterkte van het gegoten onderdeel. Ze kunnen ook veiligheidsproblemen veroorzaken op basis van de toepassing van de producten. De gebreken omvatten:

5. Verkleuring

Dit defect wordt ook wel kleurstrepen genoemd. Verkleuring treedt op wanneer uw vormdeel een andere kleur krijgt dan bedoeld. Dergelijke verkleuringen komen meestal voor in gelokaliseerde gebieden. Soms vindt u misschien enkele strepen met een ongebruikelijke kleur van uw kant. Hoewel dit defect de sterkte van het product niet vermindert, heeft het wel invloed op het uiterlijk.

Oorzaken

- Overgebleven korrels of harsresten in de trechter of het mondstuk

- Mallen van verschillende typen uit een vorige productierun

- Onjuiste thermische stabiliteit van kleurstof

- Onvoldoende mixen van de masterbatch

Oplossingen

- Maak de trechter, mal en spuitmond goed schoon tussen productieprocessen.

- U kunt een zuiveringsmiddel gebruiken om overtollige kleurstof te verwijderen.

- Zorg voor een gelijkmatige menging van de masterbatch.

- Zorg voor voldoende thermische stabiliteit van de kleurstof.

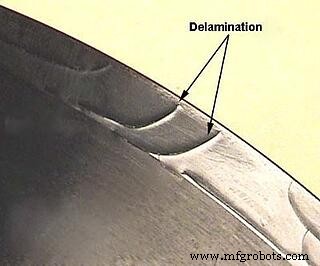

6. Delaminatie

Het gemakkelijk scheiden van dunne lagen op oppervlakken van kunststof vormdelen zijn tekenen van delaminatie. Delaminatie is een spuitgietdefect met afschilfering van de oppervlaktelaag. Het is een relatief ernstig type defect dat de sterkte van het gegoten onderdeel kan verminderen.

Oorzaken

- Mengvorm met incompatibele polymeren

- Overmatig gebruik van lossingsmiddel tijdens het vormproces

- Overmatige vochtigheid

Oplossingen

- Zorg voor het gebruik van compatibele materialen tijdens de productie.

- Verwijder elke vorm van onzuiverheid uit de opgezette mal.

- Maak elke loper of poort schuin af om scherpe hoeken te krijgen.

Type 3:Spuitgietfouten veroorzaakt door onderhoud of slecht matrijsontwerp

Bij het overwegen van spuitgietdefecten en -oorzaken, is het ook van vitaal belang voor het ontwerp van de matrijs. Onjuist onderhoud van de mal is een andere katalysator voor maldefecten. Dergelijke defecten kunnen kostbaar en moeilijk te verhelpen zijn, aangezien ze zich in de laatste stadia bevinden. De meest voorkomende typen zijn onder meer:

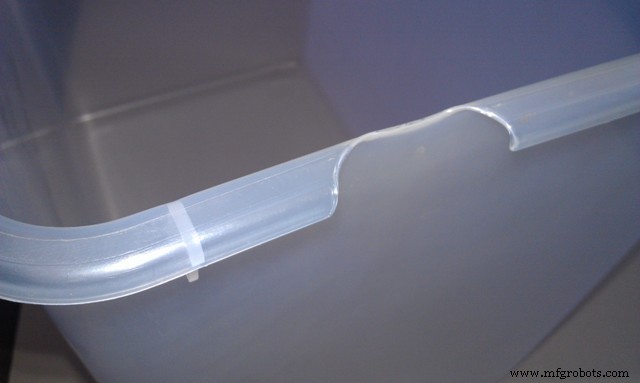

7. Flits

Veel fabrikanten noemen flits ook "bramen" of "spuwen". Flash verwijst naar een toestand waarbij overtollig vormmateriaal verschijnt als een uitsteeksel aan de rand van het onderdeel. Een dergelijk defect treedt op omdat sommige materialen uit de beoogde kanalen stromen.

Ze komen dan in de ruimte die ontstaat tussen de gereedschapsplaat. Sommige kunnen ook instromen bij de injectiepen. Hoewel het een subtiel defect is, kan een flits een duidelijk defect zijn dat duidelijk is op producten.

Oorzaken

- Defecten in het vormmateriaal

- Onvoldoende klemkracht

- Onjuist ontwerp en beheer van het uitlaatsysteem

Oplossingen

- Ontwerp de mal zo dat deze indien nodig kan worden gesloten.

- Zorg ervoor dat de uitlaatpoort de juiste maat heeft.

- Herontwerp of bewerk de mal opnieuw voor een goede materiaalstroom.

- Verhoog de klemkracht van de plaat.

8. Kort schot

Je hebt een korte kans als het gesmolten materiaal niet stroomt om de holte van de mal volledig te vullen. Wanneer dit gebeurt, komt het gegoten onderdeel er onvolledig uit nadat u bent afgekoeld. Ze verschijnen vaak als onvolledige gebieden in plastic vitrines.

Sommige ziet u misschien als ontbrekende tanden op plastic vorken. Er zijn nog zoveel andere voorbeelden. Veel mensen beschouwen short slots als een groot gebrek. Het kan het beoogde uiterlijk van uw gegoten onderdeel veranderen of de functies ervan belemmeren.

Oorzaken

- Doorstromingsbeperking die het gevolg is van geblokkeerde of smalle poorten

- Materiaal met zeer hoge viscositeit

- Gebruik van zeer koude schimmel die volledige vulling van gesmolten materiaal verhindert

- Opgesloten luchtzakken

- Onvoldoende injectiedruk

Oplossingen

- Ontwerp de mal opnieuw om bredere poorten of kanalen te hebben voor een betere doorstroming.

- Kies een basismateriaal dat dunner is of verhoog de injectiedruk en -snelheid.

- Verhoog de maltemperatuur om snelle afkoeling van het materiaal te voorkomen.

- Voeg meer ventilatieopeningen toe of vergroot beschikbare ventilatieopeningen.

Conclusie

Een groot aantal van de hierboven genoemde spuitgietfouten kan een vormdeel minder aantrekkelijk maken. Ze kunnen ook aanzienlijke gevolgen hebben voor uw bedrijfsresultaten. U kunt veel van deze problemen echter gemakkelijk voorkomen door de juiste ontwerpprocessen op te nemen. Anderen vereisen alleen wijzigingen in de gebruikte materialen en opslagomstandigheden.

Daarom is een aanzienlijke initiële investering in gereedschap vereist voor het proces. Het is vooral ook belangrijk dat u uw matrijsontwerp altijd goed heeft. Daarom is RapidDirect er voor u! Bij RapidDirect zijn we professionals in het bieden van de hoogste kwaliteit kunststof spuitgietservice.

Wij begrijpen de verschillende spuitgietfouten en oorzaken. Dankzij onze uitstekende technische expertise kunnen we deze defecten op alle mogelijke manieren vermijden. Onze kostenefficiënte kunststof spuitgietdiensten zijn beschikbaar voor massaproductie en snelle prototypes. Deze en nog veel meer ontvangt u wanneer u uw ontwerpbestanden uploadt voor een offerte.

FAQ – Spuitgietfouten

Hoe voorkom ik verzakking in gegoten onderdelen?Zinken verschijnen als gevolg van doorsneden die dikker zijn dan normaal. Ze zijn ook het resultaat van niet-uniforme onderdeelontwerpen of onjuiste plaatsing van de poort. Volg daarom de aanbevolen wanddikte voor elk materiaal dat u gebruikt. Dit zorgt ervoor dat materialen van dik naar het dunne gebied stromen wanneer dat nodig is.

Zijn spuitgietfouten te vermijden?Ja. U kunt eenvoudig voorkomen dat u defecten krijgt aan spuitgietonderdelen. Het enige dat u hoeft te doen, is de juiste productie- en opslagtechnieken te volgen. Het zou helpen als u ook de meest effectieve gereedschappen kiest voor uw kunststof spuitgietprocessen.

Is de injectiesnelheid belangrijk bij het voorkomen van spuitgietfouten?De injectiesnelheid of -snelheid heeft een grote invloed op de kunststof naverwarming. Daarom is het hebben van een geschikte en optimale injectiesnelheid erg belangrijk om defecten te voorkomen.

Samengesteld materiaal

- Hoe spuitgieten wordt uitgevoerd

- Kan 3D-printen spuitgieten vervangen?

- 5 veelvoorkomende problemen met 3D-metaalprinten - en hoe u ze kunt oplossen

- Hoe de spuitgietkosten te schatten?

- 5 oorzaken van apparatuurstoringen (en wat u kunt doen om dit te voorkomen)

- Automatisering plannen en implementeren in een spuitgietfabriek

- Vier soorten cyberaanvallen en hoe u ze kunt voorkomen

- 4 belangrijke oorzaken van uitval van schakelapparatuur en hoe deze te vermijden

- Belangrijkste oorzaken van machinestoringen en hoe ze te voorkomen

- Wat is een drukval en hoe voorkom je het?

- Valvallen bij machinebewaking en hoe u ze kunt voorkomen