Kunststof fabricageprocessen begrijpen:een complete gids

Kunststoffen zijn veelzijdige materialen met veel polymeeropties. Ze behoren tot de meest voorkomende materialen die worden gebruikt bij de productie van eindproducten. Dergelijke producten variëren van consumentenproducten tot medische materialen. Kunststoffabricage is een cruciaal onderdeel van de kunststofindustrie, en dat al vele jaren.

Het omvat het ontwerpen, vervaardigen en assembleren van plastic producten op verschillende manieren. Er zijn veel kunststofverwerkingstechnieken. De verschillende opties maken het moeilijk om de beste te kiezen voor individuele toepassingen.

Dit artikel leidt u door de veelgebruikte kunststoffabricageprocessen. Het zal u helpen de factoren te begrijpen waarmee u rekening moet houden om u te helpen bij het kiezen van het beste kunststofproductieproces. Laten we meteen beginnen!

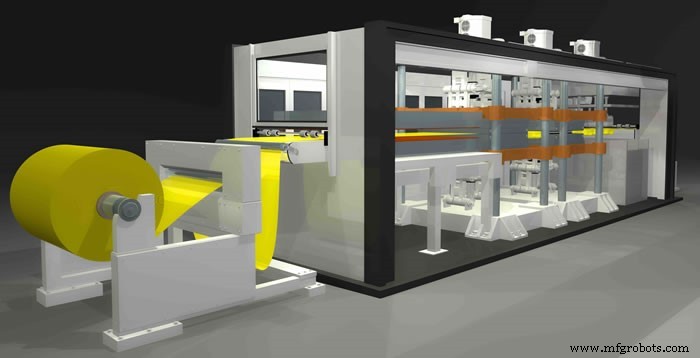

Verschillende plastic fabricageprocessen

In de loop der jaren heeft zich een grote verscheidenheid aan kunststofproductieprocessen ontwikkeld. Deze methoden zijn bedoeld voor verschillende toepassingen, kunststofsoorten en onderdeelgeometrie.

Daarom wordt het voor iedereen die betrokken is bij productontwikkeling van cruciaal belang om vertrouwd te raken met de beschikbare opties. Hieronder vind je de meest voorkomende plastische vormtechnieken.

Spuitgieten

Deze methode is een van de meest voorkomende kunststofverwerkingstechnieken. Dit proces omvat het smelten van plastic pellets, die thermohardende of thermostatische polymeren kunnen zijn.

Het volgende proces omvat injectie van de gesmolten plastic pellets in een vormholte onder druk zodra ze kneedbaar genoeg zijn. Injectie in de vormholte vult en stolt het plastic om het eindproduct te maken.

Kunststof spuitgieten is een standaardmethode in elk kunststofverwerkingsbedrijf. Het kan gaan om een aluminium mal of een stalen mal.

De meest gebruikte mal is de aluminium variant. Het draagt warmte efficiënter over dan stalen mal. Daarom heeft het geen koelkanalen nodig.

De eerste stap in dit proces is het laden van plastic korrels in vaten of soortgelijke containers. Hier vindt het smelten en samenpersen van de mal plaats. Vervolgens vindt het schieten van de gesmolten hete pellets in een vormholte plaats. De methode vereist mogelijk uitwerppennen om de gegoten onderdelen uit de mal te verwijderen en ze in een doos te doen.

Spuitgieten helpt om onderdelen in grote hoeveelheden te produceren. De typische toepassing ervan is in massaproductieprocessen waar het nodig is om hetzelfde onderdeel duizenden keren achter elkaar te maken.

Vacuümgieten

Wanneer u op zoek bent naar een kosteneffectief alternatief voor de spuitgiettechniek, dan is vacuümgieten een perfecte keuze. Het is een vorm van 'kopieer'-techniek voor kunststoffabricage op maat.

Vacuümgieten is het maken van een kleine serie functionele kunststof onderdelen of prototypes. Daarom is er behoefte aan een mastermodel met een hoogwaardige oppervlakteafwerking voor een efficiënt vacuümgietproces. De meeste fabrikanten gebruiken lasersintering of stereolithografie om het mastermodel te maken. De volgende stap omvat het inkapselen van het mastermodel in een siliconen mal.

Het uitharden van de siliconen mal vindt plaats bij hoge temperaturen, wat zorgt voor sterkte en duurzaamheid. Na uitharding wordt de mal opengesneden, waardoor een holle ruimte ontstaat met dezelfde afmetingen als het mastermodel.

De gesneden mal wordt vervolgens gevuld met het aangewezen harsmateriaal in een vacuümkamer. Veel fabrikanten mengen de hars vaak met kleurpigment of metaalpoeder. U kunt er dus zeker van zijn dat u esthetische of bepaalde functionele kenmerken bereikt. De uiteindelijke uitharding van de hars vindt plaats in de oven bij hoge temperaturen, waarna de siliconen mal wordt verwijderd.

Het gebruik van het vacuümgietproces voor kunststofvormen zorgt voor een uiterst nauwkeurig eindproduct. Zelfs als er een complexe geometrie is, lijkt het eindproduct precies op het origineel. Vacuümgieten is ook kosteneffectiever vanwege het betaalbare karakter van siliconen. Bovendien kun je van een reeds gebruikte mal nog verschillende andere producten maken.

Blow Molding

Hier is nog een populaire methode die betrokken is bij kunststoffabricage. Het gaat om het opblazen van verwarmde plastic buizen om holle plastic onderdelen te maken. De grondstof bij het blaasvormen zijn thermoplastische pellets, die een van de volgende kunnen bevatten:

- Polyethyleen met lage dichtheid (LDPE)

- Hoge dichtheid polyethyleen (HDPE)

- Polypropyleen (PP)

- Polyethyleentereftalaat (PET)

- Polyvinylchloride (PVC)

- Co-polyester

- Polystyreen

De thermoplastische korrels worden eerst gesmolten tot een holle buis, de parison genaamd. Er zijn verschillende methoden om de parison te vormen. Ze omvatten

- Extrusie Blow Molding. In dit geval helpt een roterende schroef om het gesmolten plastic door een matrijskop te persen, waardoor de parison in een blaaspin wordt gevormd. De volgende stap is dan de extrusie van de parison tussen twee open mallen. De parison blaast op door lucht onder druk door de blaaspin te blazen.

- Injectie blaasvormen. Het spuitgietproces wordt gebruikt om een holle parison te vormen. De fabrikant brengt vervolgens de kern en de parison over in de blaasvorm en stevig vastgeklemd. Ook blaast perslucht de parison op wanneer de kern wordt geopend. Deze methode is het beste voor kleinere toepassingen.

- Stretch Mould Molding. De parison in het rekgietproces vormt zich ook op dezelfde manier als spuitgieten. Zodra de fabrikant de parison naar de blaasvorm heeft overgebracht, vindt verwarming en rek van de kern plaats vóór het opblazen. Het uitrekken helpt om het plastic meer stevigheid te geven. Onderdelen gemaakt van deze op maat gemaakte plastic fabricage zijn zeer duurzaam. Ze zijn bestand tegen interne druk.

Thermovormen

Dit is een uniek proces waarbij thermoplast wordt verwarmd tot een plooibare temperatuur. De verwarmde thermoplast kan vervolgens in de mal tot een bepaalde vorm worden gevormd. Daarna wordt het bijgesneden om het eindproduct te maken.

Thermovormen kan verschillende matrijstypes en processen gebruiken om de afgewerkte onderdelen te krijgen. Het kan gaan om het buigen van kunststofplaten op stripverwarmers. Ook het gieten van complexe kunststoffen gebeurt via de vacuümvormmethode.

Thermogevormde onderdelen hebben meestal lagere gereedschapskosten. Dit komt omdat het instrument niet bij zeer hoge temperaturen en drukken hoeft te werken. Thermovormen is een efficiënt en veelzijdig proces. Het helpt bij het maken van plastic onderdelen, waaronder wegwerpbekers, medische apparatuur en meer.

Het juiste kunststof fabricageproces kiezen

Voordat u een kunststofproductieproces voor uw product kiest, kunt u het beste rekening houden met de volgende factoren:

Formulier

Verschillende plastic onderdelen hebben verschillende kenmerken en tolerantie-eisen. Het is het beste als u deze factoren in overweging neemt voordat u een kunststoffabricageproces kiest. De fabricageprocessen kunnen afhankelijk zijn van de geometrie van het ontwerp. Het kan ook de optimalisatie van design for manufacturing (DFM) vereisen. Dit zorgt voor een zuinigere productie.

Materiaal

Tegen welke spanningen of extreme omstandigheden moet uw product bestand zijn? Bij het kiezen van een materiaal voor uw toepassingen moet u rekening houden met een aantal factoren. Daarom moet u rekening houden met esthetische en functionele vereisten en deze in evenwicht brengen met de kosten. Onderzoek de ideale eigenschappen van uw toepassingen. Vergelijk ze vervolgens met de beschikbare productieprocessen.

Kosten/volume

Het totale volume van de onderdelen die u wilt vervaardigen is erg belangrijk. Sommige processen hebben extra kosten voor setup en tooling. Ze produceren echter goedkope onderdelen per onderdeel. Aan de andere kant hebben sommige processen met een laag volume lagere installatiekosten met constante kosten per onderdeel. Dit is het resultaat van langzamere cyclustijden, handarbeid en minder automatisering.

Levertijd

Een andere belangrijke factor waarmee u rekening moet houden, is hoe snel u de afgewerkte producten nodig heeft. Sommige fabricageprocessen voor stoffen maken de eerste paar onderdelen binnen een dag. Andere processen met een hoog volume omvatten tooling en setup die enkele maanden kan duren.

RapidDirect-service voor kunststoffabricage

Veel productontwerpers, ondernemers en ingenieurs zijn blootgesteld aan plastic fabricage van lage kwaliteit. Heeft u het beste plastic fabricagebedrijf nodig om uw productieprocessen uit te voeren?

Dan is het kiezen van RapidDirect een van de beste beslissingen die u kunt nemen. Bij RapidDirect ondersteunen we het gebruik van een breed scala aan kunststofproductieprocessen. We beschouwen kunststoffabricage als een cruciaal onderdeel van prototypebewerkingen voor kwaliteitstoepassingen.

Ons grote aantal deskundige ingenieurs zal het ontwerp van uw onderdelen verfijnen en zorgen voor een efficiënte fabricage. Al onze ingenieurs zijn gespecialiseerd in relevante technologieën en processen. Zo bent u zeker van hoogwaardige on-demand diensten. Zodra u klaar bent om met ons samen te werken, voorzien wij u van alle informatie met betrekking tot uw project.

We zorgen ook voor updates over het productieproces en een snellere doorlooptijd. We voeren zwaar onderzoek, consistente analyses en strenge tests uit. Dit helpt ons ervoor te zorgen dat uw eindproduct voldoet aan de industrienormen. U krijgt dit allemaal tegen een zeer betaalbare prijs.

Conclusie

Het kiezen van het beste kunststof fabricageproces vereist een goede kennis van het vervaardigen van kunststof. Dit artikel introduceert de belangrijkste kunststofproductieprocessen. De informatie hier zal u helpen begrijpen wat ze inhouden. We hebben ook de verschillende factoren besproken waarmee u rekening moet houden om het beste proces voor uw toepassing te kiezen. Bij RapidDirect staan we altijd klaar om uw kunststofproductieprojecten naar een hoger niveau te tillen.

FAQ – Kunststof fabricageprocessen

Hoe weet ik welke materialen ik voor mijn producten moet gebruiken?

Het selecteren van materialen is specifiek voor het doel van het plastic onderdeel en de kenmerken ervan. Als u het volgende begrijpt, kunt u de juiste materialen kiezen:

1. Toepassing van het product

2. Hoe het eindproduct zijn toepassing zal uitvoeren

3. De omstandigheden waaraan het product wordt blootgesteld

4. Kleurvereisten van het onderdeel

5. Elektrische geleidbaarheid

6. Wettelijke vereisten

Het meest opvallende verschil tussen de twee kunststofverwerkingstechnieken is te zien in de onderdelen. Onderdelen gemaakt met spuitgieten zijn massief, terwijl blaasgieten holle onderdelen maakt. Ook worden er tijdens het fabricageproces verschillende mallen gebruikt. Spuitgieten vereist de injectie van gesmolten hars in een holle mal totdat deze volledig is gevuld. Aan de andere kant omvat blaasvormen het verwarmen en vullen van een plastic buis om een parison te vormen.

Wat is de functie van een mal in de kunststofproductie?De mal is een houder met holle holte. Het is meestal gemaakt van metaal, waardoor gesmolten plastic harsen kunnen worden gegoten. Vaak wordt een mal ontworpen om te voldoen aan de oorspronkelijke sjabloon van het eindproduct. Daarom is de mal cruciaal om meerdere uniforme kopieën van het beoogde eindproduct te reproduceren.

Samengesteld materiaal

- Een inleiding tot metaalfabricage

- Ondersteunende structuren voor 3D-printen:een complete gids

- Conditiegebaseerd onderhoud:een complete gids

- Een complete gids voor het onderhoud van zwaar materieel

- Kunststofcomponentennormen:een handleiding voor beginners

- Een complete gids voor het lassen van roestvrij staal

- Hoe aluminium te solderen - een complete gids

- De complete gids voor 3D-printen

- De complete gids voor bewerkte onderdelen

- Hoe een koppeling werkt:een complete gids

- Inzicht in de verwerking en fabricage van kunststoffen