Belang van het updaten van bestaande PLC/SCADA naar Industrie 4.0:voordelen en valkuilen

De noodzaak om een bestaand PLC/SCADA-systeem te updaten stijgt als een golf in de industrieën vanwege hun hoge acceptatie van technologie. Deze bedrijven profiteren van de sensorapparatuur en geavanceerde connectiviteitsoplossingen voor een betere productiviteit en verbeterde services.

PLC en SCADA zijn twee verschillende systemen. Een PLC-Programmeerbare Logic Controller is een soort industriële hardware &SCADA-Supervisory Control &Data Acquisition is over het algemeen software. Er kan echter worden beweerd dat SCADA een algemeen controlesysteem is dat gebruikmaakt van hardware- en software-elementen.

Wat is een PLC?

Een PLC is ontworpen om de controle over complexe industriële processen zoals draaiende machines en motoren over te nemen. Ze zijn eenvoudig te programmeren, worden ook gebruikt om gegevens te verzamelen van de systemen die ze besturen, en volledig schaalbaar naar de vereisten van de operatie.

Wat is een SCADA?

SCADA is een centraal aangesloten systeem dat de plantprocessen op elk punt bewaakt. Het is een soort software die op een computer wordt geïnstalleerd en een van zijn belangrijke rollen is om te fungeren als een communicatieve interface tussen industriële machines. Het stelt de managers in staat om informatie die binnenkomt van apparatuur te volgen en andere functies binnen een branche aan te passen, te bedienen en uit te voeren.

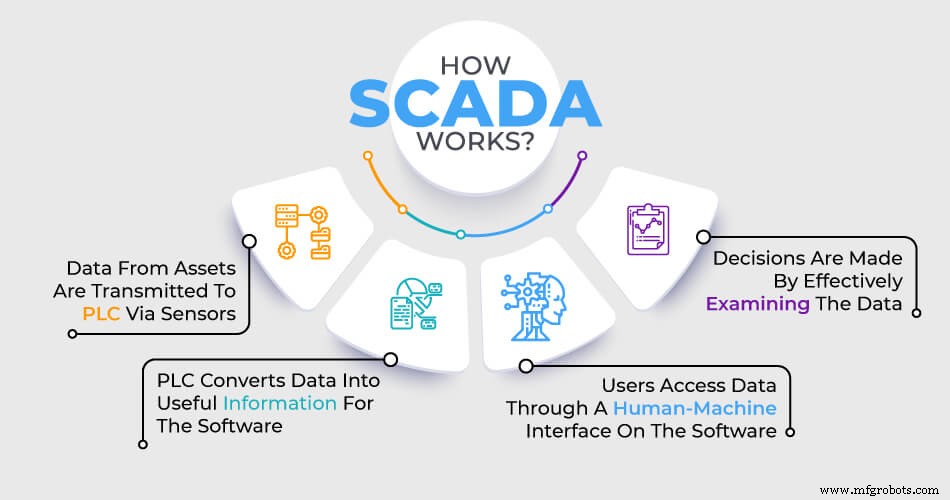

SCADA-systemen worden over het algemeen gebruikt in combinatie met PLC's en andere apparaten en soms is het zelfs mogelijk dat PLC's een onderdeel worden van het SCADA-systeem voor effectieve operaties. Als SCADA en PLC's samen worden gebruikt, vormen ze een automatisch systeem voor het toewijzen van onderhoudstaken die de kern vormen van een voorspellend onderhoudsprogramma. Zo werkt het:

• Gegevens van activa worden via sensoren naar PLC verzonden

• PLC zet data om in bruikbare informatie voor de software

• Gebruikers hebben toegang tot gegevens via een mens-machine-interface op de software

• Beslissingen worden genomen door de gegevens effectief te onderzoeken

Wat is er nodig om het SCADA-systeem technisch bij te werken?

Er zijn veel uitdagingen in het bestaande SCADA-systeem die moeten worden aangepakt voor een soepele werking. Dit kan alleen als het SCADA-systeem up-to-date is met de laatste trends en software. Het moet een op technologie gebaseerd systeem bevatten dat managers waardevolle inzichten biedt om nauwkeurige beslissingen te nemen. Ook wordt opgemerkt dat SCADA-systemen kwetsbaar zijn vanwege hun ongecompliceerde bugs zoals bufferoverlopen. Dit soort systemen worden verder blootgesteld aan het vrijgeven van informatie, waardoor derden denial-of-service-aanvallen kunnen uitvoeren of informatie kunnen stelen.

Veel andere uitdagingen in het SCADA/PLC-systeem zijn:

• SCADA-toepassingsredundantie

Er zijn veel redundanties in het systeem die kunnen worden beperkt door de interfaces, computerinfrastructuurhostingtoepassingen, falen van de strategie, native operabiliteit, enz. Redundanties in SCADA-systemen zijn complex en de belangrijkste vraag rijst dat wat er met de gegevens gebeurt als een softwarecomponent uitvalt.

• Directe connectiviteit van SCADA met externe systemen

SCADA-systemen zijn de hulpmiddelen voor visualisatie en gegevensverzameling, maar beperken de matige opslagsystemen in termen van gegevenscompressie, of ondersteunen meerdere clients tegelijk. Ook wanneer een SCADA-systeem groter wordt, legt het een negatieve invloed op het aantal clients of aangesloten interfaces samen met de systeemprestaties.

• Gedegradeerde techniek

De veiligheid van mensen die betrokken zijn bij het SCADA-systeem en industriële bedrijfsmiddelen is van groot belang als het gaat om gedefinieerde vereisten, goedkeuringen van het machineontwerp, installatie of overgang van een beheerplan, testprocedures en dergelijke. Bovendien wordt het zelfs erg kostbaar om de apparaten aan de normen te laten voldoen of de kabels correct te bevestigen. Om de operationele en onderhoudskosten laag te houden, is het voor de beheerders verplicht om een technisch verantwoorde oplossing te installeren die ook betere services biedt.

Dus om dit soort uitdagingen aan te gaan, moeten industrieën IoT-oplossingen gebruiken die zinvol zijn voor de productiviteit en de kosten laag houden. Om groei in het bedrijf te realiseren, kunt u ook advies vragen over de aanstaande of lopende trends in de markt op het gebied van betere technologie en oplossingen voor alle zakelijke vereisten.

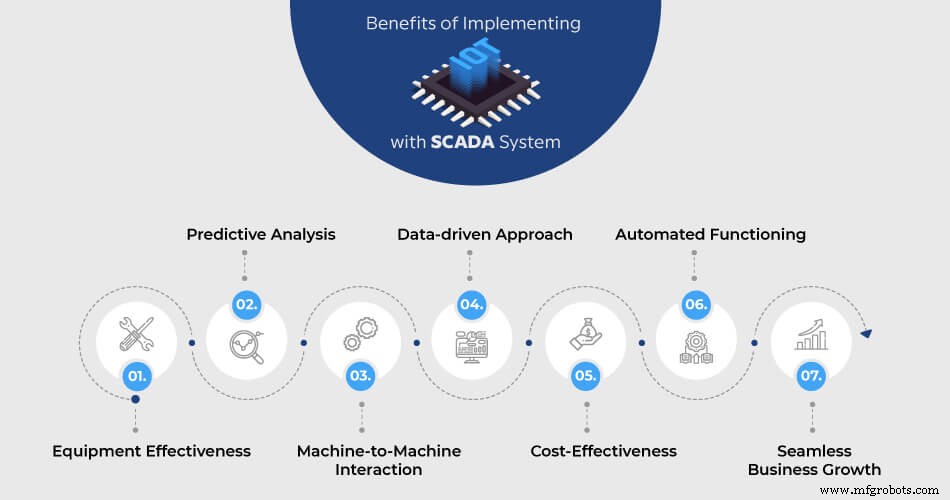

Voordelen van het implementeren van IoT met SCADA-systeem

De Internet of Things-technologie is een snelgroeiend hulpmiddel waarmee industrieën hun spel in de zakelijke wereld kunnen opschalen. Het biedt een scherpe combinatie van efficiëntie en productiviteit door zijn gegevensgestuurde aanpak en stelt de apparatuur in staat om voor zichzelf te werken. Met de snel veranderende wereld wordt automatisering geleidelijk de sleutel tot betere resultaten op het gebied van kwaliteit, kosten en klantperspectief. IoT-technologie kan hetzelfde bieden tegen lagere onderhoudskosten. Enkele voordelen die IoT tot een nuttige bron maken voor de bestaande SCADA-systemen in bedrijven zijn:

• Effectiviteit van apparatuur

• Voorspellende analyse

• Machine-naar-machine interactie

• Gegevensgestuurde aanpak

• Kosteneffectiviteit

• Geautomatiseerde werking

• Naadloze bedrijfsgroei

Met de effectief veranderende trends in de technische wereld, het gebruik van IoT in het SCADA-systeem zou een positieve verandering brengen met zijn geavanceerde mogelijkheden om meer aandacht te vestigen op productiviteit. Het is een van de grote vooruitgangen in de geschiedenis dat machines nu in staat zijn om voor zichzelf te zorgen door middel van technologie. Zelfs het effectief genereren van rapporten via IoT speelt een grote rol bij het bieden van betere besluitvorming en het voorstellen van strategieën om de bedrijfsprestaties als nooit tevoren te verbeteren.

De stijgende bevolking en hun directe eisen willen dat de industrieën hun productie opvoeren door de kwaliteit niet in gevaar te brengen en het is erg moeilijk voor de conventionele systemen om in dezelfde kwaliteit te werken als 40-50 jaar geleden. Het vereist dus verandering en verbetering in onze werkzones en het ombouwen van gebouwen met IoT biedt een technische oplossing voor alle uitdagingen waarmee we in de huidige tijd worden geconfronteerd.

Internet of Things-technologie

- Digitalisering en de voedings- en drankenindustrie

- Machinevisie is de sleutel tot Industrie 4.0 en IoT

- De grondbeginselen en voordelen van op conditie gebaseerd onderhoud

- Digitale tweelingen in productie:gebruik, voordelen en uitdagingen

- Voordelen van het gebruik van Smart Gas Monitoring Solutions in de olie- en gasindustrie

- Hoe IoT industrie 4.0 zal stimuleren en wat zijn de voordelen ervan?

- Industrie 4.0 voor het bewaken van de conditie van bedrijfsmiddelen:betekenis en voordelen

- Welke voordelen heeft een machinebewakingssysteem voor uw branche?

- Industrial AIoT:combinatie van kunstmatige intelligentie en IoT voor industrie 4.0

- 5 belangrijke onderscheidende factoren van industrieel IoT en IoT

- SCADA-systemen en industrie 4.0