5 Slijpoverwegingen voor het verbeteren van de oppervlakteafwerking

Precisie CNC-productieslijpen schittert wanneer onderdelen strakke geometrische toleranties en hoogwaardige oppervlakteafwerkingen vereisen. Gewoonlijk zijn oppervlakteafwerkingen in het bereik van 32 microinch Ra tot zo laag als 4,0 microinch Ra en beter de aantallen die moeten worden bereikt. Ter vergelijking:een traditionele frees- of draaibewerking kan een afwerking bereiken van ongeveer 125 microinch tot 32 microinch Ra.

Als het doel is om de huidige oppervlakte-afwerking te verbeteren van 20 microinch Ra naar 17 microinch Ra, dan kan eenvoudigweg het verhogen van de wielsnelheid en/of het iets verlagen van de voedingssnelheid voldoende zijn. Als er echter een fijnere oppervlakteafwerking nodig is, moeten deze vijf factoren worden aangepakt.

1) Operationele parameters slijpen

Het aanpassen van de slijpparameters kan de gemakkelijkste en snelste oplossing zijn om de oppervlakteafwerking van een onderdeel te verbeteren. Hier zijn de belangrijkste parameters en aanbevolen acties om het succesvol te doen.

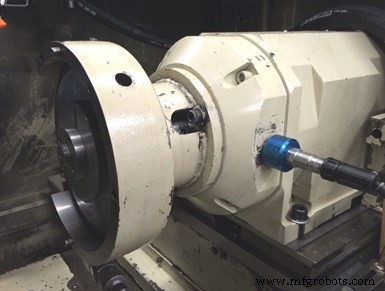

Dit onderdeel is geslepen tot een oppervlakteafwerking van 3,0 microinch Ra. De afwerking werd bereikt met behulp van een superabrasive wiel en door het proces te optimaliseren, inclusief het opvolgen van alle aanbevelingen in dit artikel. Fotocredits:Norton | Saint-Gobain schuurmiddelen.

Kruipvoer/vlakslijpen:

- Verhoog de wielsnelheid. Dit is een goed uitgangspunt. Zorg er echter voor dat het wiel geschikt is om met de nieuwe snelheid te draaien. De maximale werksnelheid (MOS) staat vermeld op de zijkant van het wiel.

- Verlaag de invoersnelheid.

- Verminder de snedediepte.

- Verhoog het aantal spark-out passes.

Buitendiameter (OD)/Binnendiameter (ID) slijpen:

- Verhoog de wielsnelheid. Zoals eerder vermeld, moet het wiel geschikt zijn om met de nieuwe snelheid te draaien. De maximale werksnelheid staat vermeld op de zijkant van het wiel.

- Verminder de snedediepte per omwenteling.

- Verlaag de werksnelheid (rpm):de invoersnelheid moet mogelijk worden aangepast om de diepte per omwenteling te behouden.

- Verhoog de verblijfstijd/spark-out-tijd.

- Gebruik oscillatie (een veel voorkomende praktijk bij ID-slijpen met inval).

Veel slijpmachines hebben tegenwoordig variabele snelheidsregelaars, dus het veranderen van de snelheid van het wiel kan worden uitgevoerd door eenvoudig het CNC-programma te bewerken of de spilsnelheidsregelaar aan te passen. Bij andere machines kan het nodig zijn om poelies en riemen handmatig te vervangen.

Het verlagen van de aanzet kan ook door het CNC-programma te bewerken of de aanzetregeling aan te passen. Deze benadering kan echter de cyclustijd verlengen, wat niet altijd een goede optie is, vooral in een productiebedrijf waar de cyclustijd van cruciaal belang is. In toepassingen waar de cyclustijd niet kritisch is, kan het verlagen van de voedingssnelheid een goede optie zijn om de oppervlakteafwerking van het werkstuk te verbeteren.

Wanneer de wielsnelheid wordt verhoogd en de snedediepte en voedingssnelheid worden verminderd, kan de schijf bot worden. Dit vergroot de kans op thermische schade aan het werkstuk en kan de slijpkrachten vergroten. Daarom moet men voorzichtig zijn bij het aanpassen van deze parameters om geen andere problemen in het proces te introduceren.

2) Slijpschijfdressing

De afwerkcondities voor zowel conventionele als superabrasieve slijpschijven kunnen worden gemanipuleerd om de oppervlakteafwerking te verbeteren. Dit is

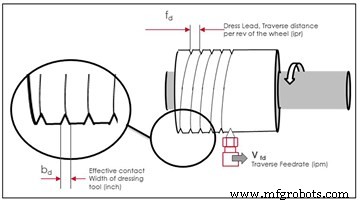

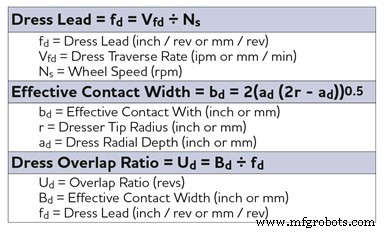

De kledinglijn is de afstand die het wiel aflegt in één omwenteling van het wiel.

meestal bereikt door de traverse-snelheid van het aankleden te vertragen en/of de diepte per pas tijdens het aankleden te verminderen. Het verminderen van de afwerkdiepte maakt de afwerkactie minder agressief en resulteert in een gladder wielvlak, wat typisch de oppervlakteafwerking van het werkstuk verbetert. Het verminderen van de traverse-snelheid van de jurk vermindert de dress lead, dat is de afstand die het wiel aflegt in één omwenteling van het wiel. De aankleedlijn kan worden toegepast op elk aankleedproces waarbij het aankleedgereedschap over het wielvlak gaat. De aansnoerlijn is echter niet van toepassing op invaloperaties. Het aanpassen van de lead is een goede manier om de oppervlakteafwerking van bestaande processen te verbeteren.

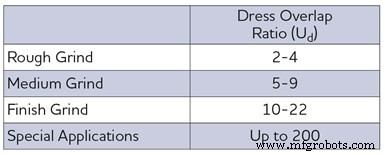

Tabel 1. Dit zijn de richtlijnen waarmee u rekening moet houden bij het selecteren van een overlapverhouding.

Het is het beste om de overlapverhouding van het verband te berekenen (die rekening houdt met de breedte van het dressoir) bij het ontwikkelen van een nieuw proces of het wijzigen van het type verbandgereedschap. De overlapverhouding is het aantal keren dat een punt op het vlak van de slijpschijf contact maakt met het vlak van het dressoir als het dressoir over het wiel beweegt.

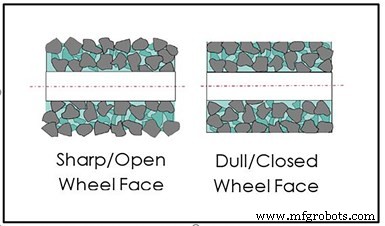

De overlapverhouding van het verband bepaalt de oppervlakteconditie van het wielvlak. Dit bepaalt op zijn beurt de oppervlakteruwheid van het werkstuk. Wanneer de overlapverhouding toeneemt, raakt het dressoir vaker dezelfde korrel op het wiel, waardoor een fijne topografie op het wieloppervlak ontstaat. Hierdoor wordt het wielvlak dof en gesloten, wat resulteert in een fijnere oppervlakteafwerking op het werkstuk.

De overlapverhouding van het verband bepaalt de oppervlakteconditie van het wielvlak.

De overlapverhouding van het verband bepaalt de oppervlakteconditie van het wielvlak.

Tabel 2. Dit zijn de vergelijkingen om de verhouding tussen voorsprong en overlap te bepalen.

Er moet echter op worden gelet dat het wieloppervlak niet te gesloten is na een zeer fijne dressing. Een gesloten wielvlak kan resulteren in een hoger slijpvermogen omdat het wieloppervlak bot is en thermische schade aan het werkstuk kan veroorzaken. Tabel 2 toont de vergelijkingen voor het bepalen van de verhouding tussen voorsprong en overlap.

3) Samenstelling slijpschijf:korrelgrootte

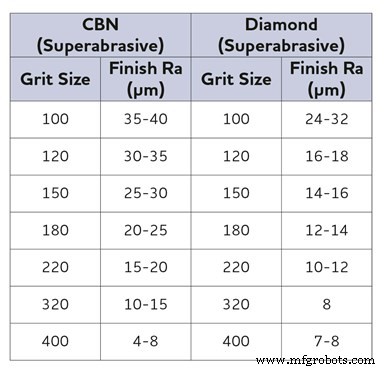

De korrelgrootte van de slijpschijf heeft een direct effect op de oppervlakteafwerking. Hoe groter de korrel, hoe grover de afwerking. Het is belangrijk om de juiste korrelgrootte te selecteren op basis van de afwerkingsvereisten van het werkstuk. Tabel 3 toont korreltypes, -afmetingen en suggesties voor verschillende afwerkingsvereisten.

Tabel 3. De korrelgrootte van de slijpschijf is een manier om de oppervlakteafwerking te verbeteren. In deze tabel ziet u welke korrelgrootte u moet gebruiken in relatie tot de gewenste afwerking voor CBN- en diamantslijpschijven.

Voordat u een wijziging aanbrengt in de korrelgrootte, wordt aangeraden om de schijf met minder agressieve parameters aan te kleden. Het verkleinen van de korrelgrootte zal waarschijnlijk betekenen dat de voedingssnelheden moeten worden verlaagd en als gevolg daarvan kunnen de cyclustijden toenemen. Kleinere korrelgroottes kunnen materiaal niet met een zo hoog verwijderingspercentage verwijderen als grovere korrelgroottes. Ook kan er thermische schade ontstaan in een werkstuk bij gebruik van kleinere korrelgroottes.

De samenstelling van een conventionele schurende slijpschijf omvat het type en de grootte van het schuurmiddel, de wielstructuur (korrelafstand), de kwaliteit (bindingshardheid) en het bindingstype. De samenstelling van een superabrasieve slijpschijf omvat het type en de grootte van het schuurmiddel, de schuurconcentratie en de bindingsgraad en het type. Conventionele schuurmiddelen omvatten aluminiumoxide, siliciumcarbide en keramisch schuurmiddel; en superabrasives omvatten diamant en kubisch boornitride (cBN).

Voordat u een schijf met een kleinere korrel bestelt, is het raadzaam om contact op te nemen met een fabrikant/distributeur van een slijpschijf om de beste schijfsamenstelling voor een toepassing te vinden.

4) Koelvloeistoftoevoer

Als de koelmiddeltoepassing onvoldoende is, kunnen slijpspaanders opnieuw in de slijpzone worden gebracht. De spanen kunnen krassen in het werkstuk veroorzaken, wat vaak voorkomt bij ID-slijpen. Het is van cruciaal belang ervoor te zorgen dat de

Schrobzuigmonden zijn doorgaans geschikt voor hoge druk (500 -1.000 psi), mondstukken met een laag debiet die zijn gericht op de maalzone om spanen van de wielstructuur te verwijderen.

koelmiddelmondstuk is goed gericht op de maalzone en er is voldoende koelmiddelstroom en -druk om de spanen uit het gebied te spoelen. Het nauwkeurig richten van de hele slijpzone kan de sleutel zijn tot het bereiken van een consistente oppervlakteafwerking over het onderdeel. Bij sommige processen met een hoge verwijderingssnelheid kan het nodig zijn om de koelmiddeldruk aan te passen aan de wielsnelheid om te voorkomen dat het onderdeel verbrandt. Dit helpt ook bij het verwijderen van spanen uit de maalzone.

Chips kunnen in sommige gevallen ook aan de slijpschijf blijven kleven. Dit kan gebeuren bij agressiever slijpen of bij het slijpen van bepaalde metalen die de neiging hebben om aan de slijpschijf te kleven. In deze toepassingen moeten mogelijk scrubber-nozzles worden geïmplementeerd. Schrobzuigmonden zijn doorgaans apparaten met een hoge druk (500-1.000 psi) met een laag debiet die zijn gericht op de maalzone om spanen van de wielstructuur te verwijderen.

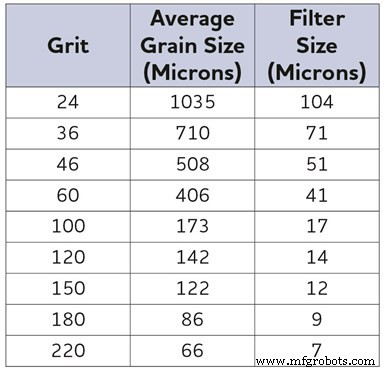

Tabel 4. Een algemene vuistregel voor het slijpen van hardmetaal is om een filter te gebruiken dat deeltjes opvangt die groter zijn dan 10% van de korrelgrootte van de schijf.

Het is echter onwaarschijnlijk dat scrubbersproeiers de oplossing zijn voor ID-slijpen, vanwege de beperkte ruimte in de boring van het onderdeel. In deze gevallen moet koelvloeistof worden gebruikt. Voor OD en kruipvoeding/oppervlakteslijpen kunnen scrubbersproeiers echter vaak worden geïmplementeerd zonder het onderdeel of de bevestigingen te verstoren.

Slechte koelvloeistoffiltering kan ook een negatieve invloed hebben op de oppervlakteafwerking en/of krassen op het oppervlak van het onderdeel veroorzaken. Als deeltjes niet worden uitgefilterd, kunnen ze samen met het koelmiddel terug in de maalzone worden gepompt. Wanneer wordt vermoed dat filtering de oorzaak is van krassen en een slechte afwerking, moet mogelijk een kleiner micronfilter worden gebruikt. Een algemene vuistregel voor het slijpen van hardmetaal is bijvoorbeeld het gebruik van een filter dat deeltjes filtert die ten minste groter zijn dan 10% van de korrelgrootte van de schijf (zie tabel 4).

Het type koelvloeistof kan ook de oppervlakteafwerking beïnvloeden, meestal vanwege de invloed van smering op wielslijtage. Rechte oliekoelvloeistof bevordert meestal een lagere wielslijtage en dus een meer consistente oppervlakteafwerking.

5) Toestand van de machine

Slijpmachinegerelateerde factoren kunnen de oppervlakteafwerking van het werkstuk beïnvloeden. Deze omvatten:

Wiel/naaf montage balans: Als de slijpschijfeenheid niet op een acceptabel niveau is uitgebalanceerd, kan dit leiden tot klapperen en/of een slechte oppervlakteafwerking. Balanceren kan worden uitgevoerd met behulp van apparatuur zoals een statische balancer, dynamische/handmatige balancer of een auto balancer die op de machine is gemonteerd. De vereiste precisie van het werkstuk en de oppervlakteafwerking bepalen het type apparatuur dat moet worden gebruikt.

Autobalancersystemen die direct op de slijpspil worden gemonteerd, zijn de beste balanceeroptie. Dit systeem verplaatst automatisch gewichten binnen een naaf om onbalans tussen wiel en naaf tegen te gaan. Autobalancers zijn beperkt tot grotere machines zoals machines met kruiptoevoer en OD-type en zijn daarom niet praktisch voor wielen met een kleine diameter.

De volgende beste methode voor balanceren is het dynamische/handmatige balanceringssysteem, dat op alle soorten machines kan worden gebruikt. Het balanceert de wiel/naafconstructie direct op de machine, maar vereist de handmatige verplaatsing van de balanceergewichten.

Ten slotte heeft statisch balanceren, dat vanaf de machine wordt uitgevoerd, zijn beperkingen wat betreft de balanceringsniveaus die het kan bereiken. Het is echter beter dan niet balanceren en in sommige toepassingen werkt het prima.

Dat gezegd hebbende, niet alle wielen moeten worden gebalanceerd. Sommige kleine wielen met een lage massa hebben niet het gewicht om een problematische onbalans te creëren. Dus tenzij deze kleine wielen met zeer hoge snelheden draaien of als de machine/het systeem (veer) niet stijf is, is balanceren niet nodig. Ook hoeven wielen die worden gebruikt voor minder nauwkeurige of voorbewerkingstoepassingen mogelijk niet te worden uitgebalanceerd.

Machinestijfheid: Een slechte machinestijfheid kan leiden tot een slechte kwaliteit van het werkstuk. Na verloop van tijd kunnen spindellagers slijten en losraken. Lagers kunnen ook beschadigd raken als de machine is gecrasht. Waar mogelijk moeten spindellagers periodiek of continu worden gecontroleerd met behulp van trillingsanalyseapparatuur. Deze apparatuur is een geweldig hulpmiddel om naderende problemen met de spindellagers te voorspellen die kunnen leiden tot een slechte kwaliteit van het werkstuk. Slechte bevestigings- en klemmethoden kunnen ook leiden tot trillingen of doorbuiging en uiteindelijk tot een slechte oppervlakteafwerking.

Aankleedsysteem: Het correct afwerken van het wiel is van cruciaal belang voor het verkrijgen van een goede oppervlakte-afwerking, dus het afwerksysteem moet in goede staat verkeren. Stationair gereedschap moet worden vervangen als het beschadigd of versleten is. Roterende gereedschappen zoals de slijpspindel moeten worden gecontroleerd op overmatige trillingen, slingering en beweging.

Onderhoud machinegereedschap: Het is van cruciaal belang om de instructies van de leverancier van de gereedschapsmachine te volgen voor geplande smering van de machine, het bewaken van perslucht

De versnellingsmeter is gemonteerd op een slijpspindel klaar om trillingsniveaus te controleren.

kwaliteit, filterwisselfrequentie enzovoort. Wielnaven en assen moeten worden geïnspecteerd op schade, evenals bevestigingen, vaste steunen, middelpunten van de losse kop enzovoort. Het inspecteren van deze machineonderdelen zou deel moeten uitmaken van de dagelijkse preventieve onderhoudsroutine van een winkel.

Naast regulier onderhoud voeren veel bedrijven inmiddels onderhoudsprogramma's uit zoals condition-based monitoring (CBM), waarbij de machine wordt bewaakt door sensoren, zoals versnellingsmeters, temperatuurmeters, manometers enzovoort. Dit voorspellend onderhoud gebruikt de gegevens die zijn verzameld van de sensoren om trends vast te stellen, storingen te voorspellen en te helpen bepalen wanneer componenten zoals lagers moeten worden vervangen.

Norton|Saint-Gobain schuurmiddelen | nortonabrasives.com/en-us

Over de auteurs

John Hagan is senior applicatie-engineer en Mark Martin is applicatie-engineer bij Norton|Saint-Gobain Abrasives.

Industrieel materiaal

- Toptips voor het selecteren van wielladerbakken

- Wat is de beste SPI-oppervlakteafwerking voor uw spuitgegoten onderdeel?

- 4 Belangrijke overwegingen voor een transportbandreparatie

- Draaibank ontworpen voor precisie en snelheid

- Aangepaste oppervlakteafwerkingsmeters voor moeilijk bereikbare plaatsen

- 5 unieke toepassingen voor afwerkmachines

- Investment Gieten Oppervlakteafwerking

- Do's &Don'ts om een betere oppervlakteafwerking te krijgen voor CNC-gefreesde onderdelen

- Oppervlakteslijpen op de ouderwetse manier

- Inleiding tot PLC-vlakslijpmachine

- 9 tips om last-minute problemen met oppervlakteafwerking te voorkomen