Inleiding tot trochoïdaal frezen

Het volgende is slechts een van de vele blogberichten die relevant zijn voor High Efficiency Milling. Bekijk een van de aanvullende HEM-posts hieronder om een volledig begrip te krijgen van deze populaire bewerkingsmethode!

Inleiding tot zeer efficiënt frezen I Hogesnelheidsbewerking versus HEM I Hoe u spaanverdunning kunt tegengaan I Duiken in de snedediepte I Hoe u 4 belangrijke soorten gereedschapsslijtage kunt voorkomen

Wat is trochoidal-frezen?

Trochoïdaal frezen is een bewerkingsmethode die wordt gebruikt om een sleuf te maken die breder is dan de snijdiameter van het snijgereedschap. Dit wordt bereikt met behulp van een reeks cirkelvormige sneden die bekend staan als een trochoïdaal gereedschapspad. Een vorm van High Efficiency Frezen (HEM), trochoïdaal frezen maakt gebruik van hoge snelheden met behoud van een lage radiale snedediepte (RDOC) en een hoge axiale snedediepte (ADOC).

Trochoïdaal frezen is grotendeels gebaseerd op de theorie rond spaanverdunning bij machinale bewerking. Conventioneel denken suggereert dat snijgereedschappen een optimale spaanbelasting hebben die de ideale breedte en grootte van de geproduceerde spanen bepaalt. Het concept van het tegengaan van spaanverdunning omvat het verspanen met een spaanbelasting die groter is dan "optimaal" om een constante maximale spaandikte te behouden.

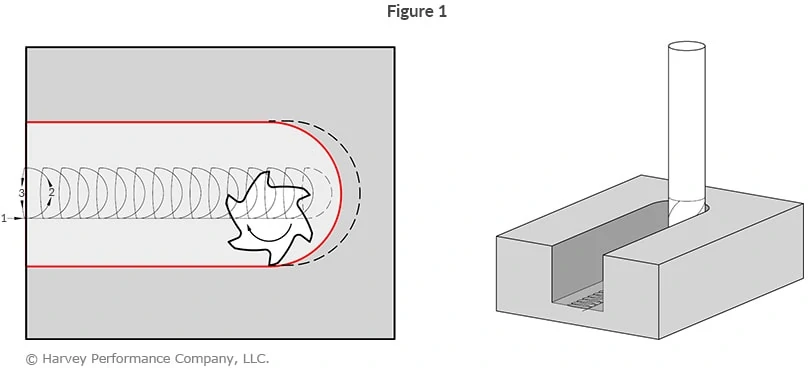

In tegenstelling tot een volledig lineair radiaal gereedschapspad bij conventionele bewerking, maakt trochoïdaal frezen gebruik van een spiraalvormig gereedschapspad met een lage RDOC om belasting en slijtage van het gereedschap te verminderen (Figuur 1).

Voordelen van trochoidal-frezen

- Verminderde snijkrachten

- Gereduceerde warmte

- Grotere bewerkingsnauwkeurigheid

- Verbeterde standtijd

- Sneller cyclustijden

- Eén tool voor meerdere slotgroottes

Trochoïdaal frezen kan in bepaalde toepassingen zeer voordelig zijn. De verminderde radiale aangrijping van de snijkant vermindert de hoeveelheid warmte die in de snede wordt geproduceerd, terwijl ook de snijkrachten en belasting op de spil afnemen. De verminderde radiale krachten zorgen voor een grotere nauwkeurigheid tijdens de productie en maken het mogelijk om fijnere en preciezere kenmerken op een onderdeel te bewerken.

Bovendien zorgt de lagere radiale snedediepte voor een hogere axiale snedediepte, waardoor de volledige lengte van de snijkant kan worden benut. Dit zorgt ervoor dat warmte en snijkrachten worden verdeeld over de snijkant van het gereedschap, in plaats van geconcentreerd op een enkele sectie. De verminderde hitte en slijtage, gecombineerd met hun uniforme spreiding over de snijkant, resulterend in een aanzienlijk verbeterde standtijd ten opzichte van conventionele sleufmethodes.

Gezien de verminderde destructieve krachten, kunnen de snelheden van het snijgereedschap worden verhoogd. Omdat de gehele snedelengte wordt gebruikt, kan trochoïdaal frezen de noodzaak voor meerdere axiale snedediepten elimineren. Verhoogde bedrijfsparameters en een verminderd aantal passages verkorten de cyclustijd aanzienlijk.

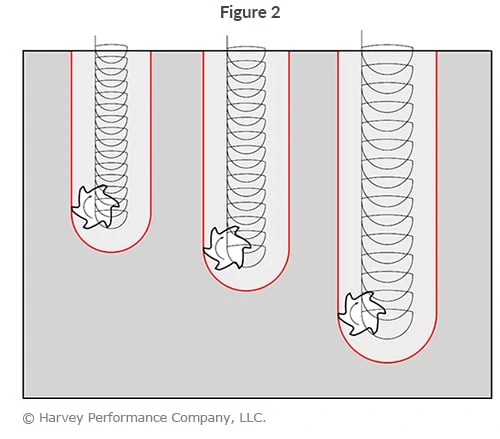

Omdat trochoïdaal frezen een gereedschap gebruikt om een sleuf te bewerken die breder is dan de snijdiameter, kan hetzelfde gereedschap worden gebruikt om sleuven van verschillende afmetingen te maken, in plaats van slechts één. Dit kan ruimte vrijmaken in uw gereedschapscarrousel en tijd besparen bij het wisselen van gereedschap, afhankelijk van de vereisten van het onderdeel (Afbeelding 2).

Hoewel sleuven frezen een voorbewerking is, resulteren de verminderde radiale snedediepte en verminderde snijkrachten van trochoïdaal frezen vaak in een verbeterde afwerking ten opzichte van een conventioneel sleufgereedschap. Er kan echter een afwerkgang langs de wanden van het werkstuk nodig zijn om eventuele knobbels die achterblijven bij de spiraalvormige beweging van het snijgereedschap te verwijderen.

Klik hier voor meer informatie over de efficiëntieverhogende kracht van hoogrenderend frezen

Uitdagingen van trochoidal-frezen

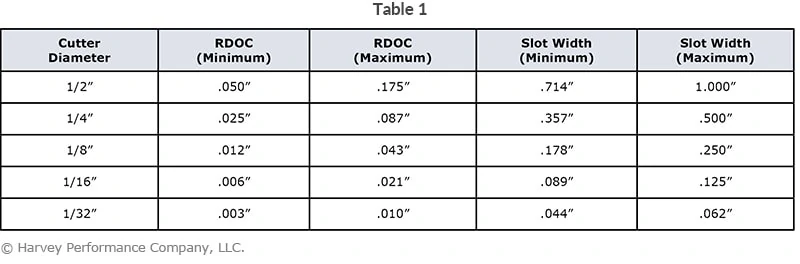

De uitdagingen van trochoïdaal frezen worden meestal gevonden bij de machines en software. De juiste machine om te profiteren van trochoïdaal frezen zal niet alleen in staat zijn tot hoge snelheden en voedingen, maar zal ook in staat zijn tot een constant veranderende voedingssnelheid terwijl het gereedschap langs zijn spiraalvormige pad beweegt. Als een veranderende voedingssnelheid niet mogelijk is, zal de spaan dunner worden, wat niet-ideale resultaten kan opleveren en mogelijk gereedschapsbreuk kan veroorzaken. Mogelijk is er ook speciale software nodig om gereedschapspaden en voedingssnelheden voor dit proces te programmeren. Dit wordt verder bemoeilijkt door factoren zoals de verhouding van de freesdiameter tot de grootte van de groef, evenals de radiale snedediepte voor deze verschillende verhoudingen. De meeste cijfers suggereren dat de freesdiameter 50%-70% van de uiteindelijke sleufbreedte is, terwijl de radiale snedediepte gelijk moet zijn aan 10%-35% van de freesdiameter (tabel 1), maar de veiligste optie is altijd om de fabrikant van het gereedschap te raadplegen .

Trochoïdaal frezen en microbewerking

Voordelen bij micromachining

Microbewerking kan ook profiteren van trochoïdaal frezen. De verminderde radiale aangrijping en lagere snijkrachten die tijdens een trochoïdale gereedschapsbaan worden geproduceerd, zetten minder kracht op de snijgereedschappen. Dit is vooral belangrijk voor gereedschappen met een kleinere diameter, omdat ze zwakker en minder stijf zijn, en de verminderde snijkrachten de kans op doorbuiging en breuk verkleinen.

Uitdagingen bij micromachining

Hoewel trochoïdaal frezen met miniatuurgereedschap theoretisch gunstig is, zijn er extra uitdagingen verbonden aan kleinere gereedschappen. Miniatuursnijgereedschappen zijn veel gevoeliger voor breuk als gevolg van slingering en trillingen van de spil, inconsistenties in het materiaal, ongelijkmatige belasting en vele andere variabelen die optreden tijdens het bewerken. Afhankelijk van uw toepassing kan het de moeite waard zijn om het gereedschap met de grootste diameter te gebruiken voor de extra sterkte. Hoewel er potentiële voordelen zijn op miniatuurniveau, moet er meer aandacht worden besteed aan de machineconfiguratie en het materiaal om ervoor te zorgen dat de gereedschappen de grootste kans op succes hebben.

Net als HEM moet trochoïdaal frezen als algemene regel niet worden overwogen bij gebruik van gereedschappen met snijdiameters kleiner dan 0,031”. Hoewel het mogelijk is, kan trochoïdaal frezen nog steeds onbetaalbaar of riskant zijn bij diameters van minder dan 0,062”, en uw toepassing en machine moeten zorgvuldig worden overwogen.

Conclusie

Trochoïdaal frezen is een hoogrenderende freestechniek (hoge snelheid, hoge ADOC, lage RDOC) die wordt gekenmerkt door een cirkelvormig of trochoïdaal gereedschapspad. Het is bewezen dat deze freesstijl aanzienlijke voordelen biedt voor het bewerkingsproces, zoals een langere standtijd, kortere bewerkingstijden en minder gereedschap dat nodig is voor een taak. Het is echter van cruciaal belang om een machine en software te hebben die in staat is tot hoge snelheden en voedingen en constant veranderende voedingssnelheden om kritieke gereedschapsstoringen te voorkomen. Hoewel miniatuurgereedschappen nog steeds baat kunnen hebben bij trochoïdaal frezen, moet het risico van gereedschapsbreuk zorgvuldig worden overwogen, vooral bij freesdiameters kleiner dan 0,062”. Hoewel trochoïdaal frezen uw bewerkingsefficiëntie in veel toepassingen kan verhogen, is het altijd een goed idee om vooraf uw gereedschapsfabrikant te raadplegen.

Een goed voorbeeld van trochoïdaal frezen in actie is te zien in deze video, waar een 1/2″ Helical Solutions-vingerfrees met variabele helix en variabele spoed werd gebruikt om een blok van 316 roestvrij staal te bewerken.

CNC machine

- Hoe gebruik je een CNC-freesmachine?

- Inzicht in CNC-frezen

- Duiken in de diepte van de snede:perifere, sleuf- en HEM-benaderingen

- Klimfrezen versus conventioneel frezen

- Hoe diepe caviteitsfrezen op de juiste manier aan te pakken?

- Intro van SIEMENS 808D-besturingssysteem van CNC-routers

- Hoe nauwkeurigheid en precisie bij CNC-frezen te garanderen?

- Freescapaciteit ondersteund door draaiprestaties

- Freescapaciteit van draaimolencentrum

- Selectiegids voor freesgereedschap

- Frezen Draaien