Reactief onderhoud uitgelegd:veelvoorkomende uitdagingen en oplossingen

Je snapt het. Je begrijpt dat het proactief onderhouden van assets beter is dan te vertrouwen op reactief onderhoud. Niemand heeft nog een artikel nodig waarin wordt uitgelegd waarom reactief zijn klote is.

We weten dat u dat weet. Wat we ook weten, uit gesprekken met onze klanten, is dat het makkelijker gezegd dan gedaan is om groen licht te krijgen voor het implementeren van proactieve onderhoudsstrategieën.

Terwijl u het schild "we hebben geen geld om in onderhoud te investeren" weghaalt, houden Finance en Management zich graag zo stevig vast, hier zijn enkele tijdelijke oplossingen voor veelvoorkomende problemen die gepaard gaan met een reactieve benadering van onderhoud.

Ten eerste, wat is reactief onderhoud?

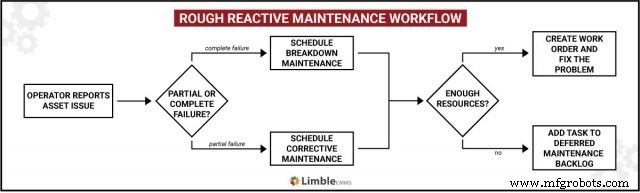

Reactief onderhoud is de eenvoudigste vorm van fysiek asset management waarvoor weinig tot geen planning nodig is. Operators runnen activa totdat ze defect raken of volledig kapot gaan. Alleen dan worden onderhoudstechnici ingeschakeld om het probleem op te lossen.

Als het probleem klein is, kan een technicus een snelle corrigerende onderhoudsactie uitvoeren om het activum terug te brengen naar de vereiste operationele standaard. Dit gebeurt vaak bij een gedeeltelijke storing. Het activum kan nog steeds worden gebruikt, maar de bedrijfsomstandigheden zijn niet optimaal:de output van het activum wordt verminderd in termen van volume of kwaliteit totdat de storing is opgelost.

Uitval van apparatuur als gevolg van een volledige storing is een heel ander beest. Wanneer technici een defect activum repareren, zeggen we dat ze storingsonderhoud uitvoeren. Het is een term die vaak wordt gebruikt als synoniem voor reactief onderhoud. Klinkt eenvoudig genoeg.

Als de reparatie nu wordt uitgevoerd op een kritiek activum dat zo snel mogelijk weer in actie moet komen, zullen onderhoudsplanners/-coördinatoren een werkorder met hoge prioriteit creëren en noodonderhoud activeren. Dit is een soort van alle-hands-on-deck-situatie waar we allemaal bang voor zijn en die we proberen te vermijden.

Als het onderhoudsteam op elk moment niet genoeg middelen heeft om de reparatie uit te voeren (gereedschap, reserveonderdelen of arbeid), moet de taak worden uitgesteld en moet er een uitgestelde onderhoudsachterstand ontstaan.

In sommige gevallen kan het zinvol zijn om een activum met opzet te laten mislukken - met een plan in gedachten over hoe u met het falen zult omgaan. Dat heet run-to-failure onderhoud. Hier zijn vijf scenario's waarin u uw bedrijf misschien wilt laten mislukken.

Voor- en nadelen van een reactieve onderhoudsstrategie

Hieronder volgt een verplicht overzicht van de voor- en nadelen van het runnen van een reactieve onderhoudsafdeling. Als u de algemene voor- en nadelen goed kent, kunt u deze sectie gerust overslaan.

Argumenten voor reactief onderhoud:

- Implementatiekosten zijn minimaal

- Verlaagd aantal vaste medewerkers en kosten

- Geen onderbrekingen voor periodieke inspecties

- Weinig tot geen planning vereist

Negatieve gevolgen van reactief onderhoud:

- Ongeplande onderbrekingen zullen op ongelegen tijden plaatsvinden

- Kostbare uitvaltijden worden langer als gevolg van het niet beschikbaar zijn van reserveonderdelen of technici

- Apparatuurstoringen kunnen de veiligheid van het personeel in gevaar brengen

- Het zal een hele uitdaging zijn om de voorraad te beheren

- Reparaties kunnen kostbaar zijn als gevolg van verslechtering van onderdelen die niet meer economisch te repareren zijn

- De efficiëntie van de machine zal gedurende langere perioden afnemen voordat deze wordt stilgelegd

- Activa worden niet correct gebruikt en hun levensduur wordt korter

- De onderhoudskosten en het budget zullen uiterst moeilijk te controleren en te voorspellen zijn

- …

Preventieve onderhoudsstrategieën verlagen de kosten drie tot tien keer. Hoewel de nadelen van reactief onderhoud opwegen tegen de voordelen, blijven bedrijven deze aanpak gebruiken.

Waarom? Er zijn tal van redenen:

- Topmanagement ondersteunt de overgang naar proactief onderhoud niet

- De organisatie beschikt momenteel niet over de benodigde middelen om de overgang te starten en de initiële kosten te dekken

- Onderhoudsmanagers zijn bang dat de transitie niet succesvol zal zijn - en dat ze de schuld krijgen

- Mensen weten gewoon niet waar ze moeten beginnen

We zijn hier niet om iets te verbloemen. Proactief onderhoud is veel beter en op de lange termijn veel kosteneffectiever. Elke kans die je krijgt, moet je er voor aandringen.

Terwijl je dat doet, moet je echter nog steeds de organisatie overeind houden.

De volgende pleisteroplossingen bieden manieren om met veelvoorkomende uitdagingen om te gaan die zich voordoen tijdens reactieve onderhoudsscenario's, waardoor de ergste gevolgen voor de beschikbaarheid, veiligheid en kosten van activa worden afgezwakt - zodat u overeind blijft totdat u klaar bent om proactiever te worden.

Uitdaging #1:de voorraad reserveonderdelen onder controle houden

Voorraadbeheer is moeilijk bij reactief onderhoud. Welke reserveonderdelen moeten op voorraad worden gehouden? Hoeveel van elk? Wat zijn de doorlooptijden van reparaties?

Zonder betrouwbare gegevens houden bedrijven overtollige voorraad aan, leggen ze kapitaal vast en verminderen ze de cashflow, of - met onvoldoende reserveonderdelen - de uitvaltijd van bedrijfsmiddelen verlengen en dringende aankoopkosten oplopen.

Oplossing:eenvoudige software voor voorraadbeheer

Moderne asset-inventarisbeheersystemen (AIMS) omvatten modules om onderhoudsbeslissingen te begeleiden en te ondersteunen, activagegevens te verzamelen en te analyseren, terwijl ze tools bieden om reserve-holdingsbeslissingen te ondersteunen.

Bedrijven die reactief onderhoud gebruiken, kunnen dergelijke software gebruiken om historisch reservegebruik, reparatiekosten en doorlooptijd te bewaken om optimale bestelpunten en economische bestelhoeveelheden (EOQ) te identificeren. Holding- en acquisitiekosten zullen afnemen terwijl de beschikbaarheid van activa toeneemt.

Hoewel het gebruik van software de meest eenvoudige oplossing is, vereist het enige investering vooraf. Naast het maken van aangepaste spreadsheets, heb je niet veel andere opties. Wat uw manier van voorraadtracering ook is, het zal veel gemakkelijker zijn als u de beste praktijken voor het beheer van reserveonderdelen volgt en standaard werkprocedures ontwikkelt die iedereen zou moeten volgen bij het ophalen en terugbrengen van artikelen naar het magazijn/de opslagruimte.

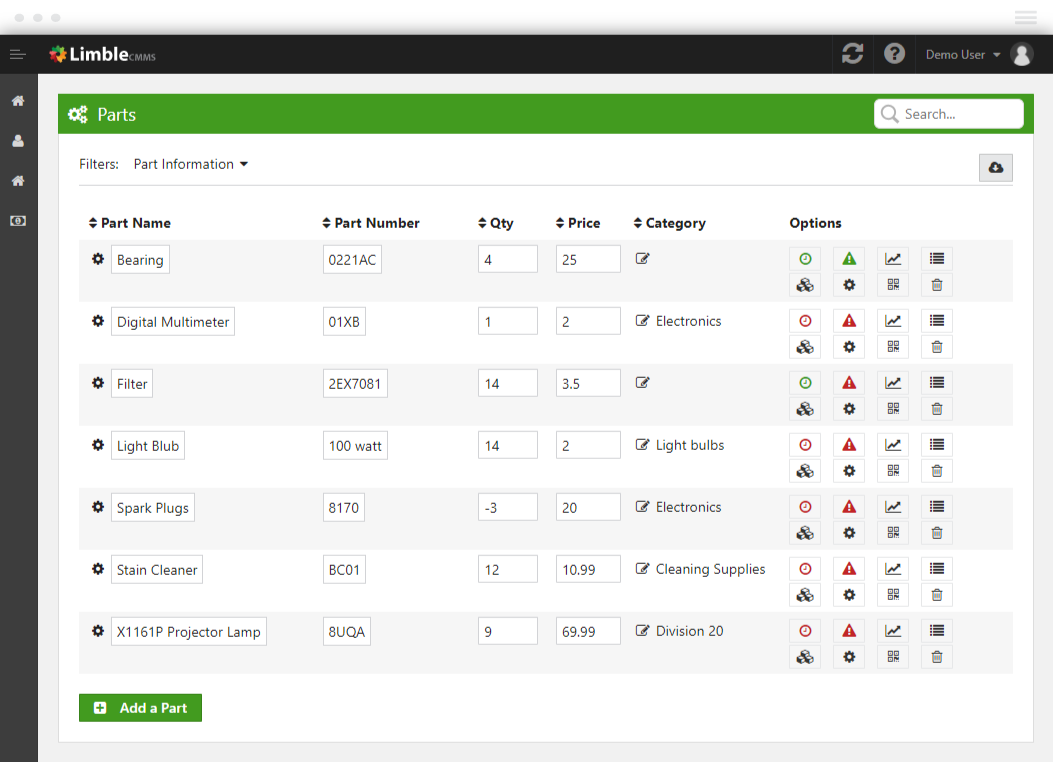

Hoe kan Limble CMMS helpen

De onderdelenbeheermodule van Limble optimaliseert de voorraadniveaus door middel van aankoopprompts op basis van de huidige voorraad en geeft advies over verwijdering wanneer onderdelen ongebruikt blijven. Het doet dat door gebruik te maken van automatische gebruiksregistratie, voorraadbeheer, traceerbaarheid en realtime rapportage.

Weergave onderdelenlijst in Limble CMMS

Wanneer technici een werkorder sluiten, vraagt Limble hen om de reserveonderdelen in te voeren die tijdens de reparatie zijn gebruikt. Naast barcode- en QR-tracking is dit de beste manier om de database met reserveonderdelenvoorraad up-to-date te houden.

Uitdaging #2:planning van technici en pieken in de werkbelasting beheren

Een voordeel van reactief onderhoud is dat er minder personeel nodig is voor onderhoud. Aan de andere kant zullen stilstanden en storingen vaak leiden tot oproepen buiten kantooruren tegen boetetarieven, evenals tal van taakhertoewijzingen die de huidige schema's in de war brengen.

Als u uw onderhoudsbehoeften niet kent, is het moeilijk om resources te plannen en toe te wijzen. Net als bij voorraad heb je er meestal te veel of te weinig.

Oplossing:geselecteerde onderhoudswerkzaamheden uitbesteden

Door te kiezen voor een langdurig onderhoudscontract met gespecialiseerde dienstverleners zijn de initiële kosten en de beheerworkflow van het hebben van fulltime personeel weg. Het verlegt de administratieve last naar de opdrachtnemer en – indien zorgvuldig opgesteld – ook het risico van onbeschikbaarheid van personeel.

Een dergelijk contract moet een Service Level Agreement (SLA) bevatten waarin maximale responstijden, minimale levering van technici, verwachte veiligheidsnormen en afspraken over herbewerkingskosten worden gespecificeerd.

Door historische activaprestaties als basis te gebruiken, kunt u KPI's en statistieken overeenkomen die zullen worden gebruikt om de aannemer te belonen of te bestraffen als er variaties optreden. Er moet een maandelijkse vergoeding worden afgesproken om de maandelijkse onderhoudskosten te strijken, met een toeslag voor onderhoudswerkzaamheden die het overeengekomen bedrag overschrijdt.

Hoe kan Limble CMMS helpen

Met behulp van integraties zoals de leveranciersbeheerfuncties van Limble kunnen onderhoudsmanagers eenvoudig servicecontracten en aannemers volgen en beheren. U kunt activa koppelen aan leveranciers die verantwoordelijk zijn voor het onderhoud ervan:

- Werkopdrachten van Limble CMMS kunnen rechtstreeks met uw leverancier worden gedeeld, zodat een van uw teamleden het werk van de leverancier kan overzien en goedkeuren.

- De leverancier kan instructies ontvangen over wat hij precies moet doen, vastleggen wat hij heeft gedaan met opmerkingen en foto's en ten slotte zijn factuur rechtstreeks aan de werkorder toevoegen.

- Zodra de leverancier klaar is met werken aan uw werkorder, worden automatisch meldingen naar uw team gestuurd om de werkorder af te ronden.

Klinkt netjes? Dat is omdat het zo is. Hier is een video die dit proces in de praktijk laat zien:

Uitdaging #3:Constante operationele onderbrekingen

Zodra een kritiek bedrijfsmiddel niet meer volgens specificatie werkt (of kapot gaat), moet de enige focus liggen op het weer in gebruik nemen van het apparaat.

Grote storingen veroorzaken problemen:

- Voor machinebedieners als ze worden onderbroken in hun werk

- Voor technici die moeten stoppen met wat ze aan het doen zijn en naar een andere locatie moeten rennen om meer prioriteitswerk uit te voeren

- Voor managers die dit ongeplande werk moeten coördineren

Met andere woorden, uitval van apparatuur kan leiden tot grote operationele storingen in de hele organisatie.

Oplossing #3:standaardiseer procedures en plan voor mislukking

Reactief onderhoud zorgt voor variabiliteit in wanneer, hoe en waarom apparatuur uitvalt. In plaats van te wachten tot zich een situatie voordoet en vervolgens inefficiënt brandbestrijdingsgedrag te implementeren, kunt u uw storingsonderhoudsprogramma vooruit plannen. Het is de enige manier om de gevolgen van toekomstige storingen op een verstandige manier te beperken, zoals het verkorten van de levensduur van een apparaat of het vergroten van ongeplande uitvaltijd.

Stel een multifunctioneel team samen om een beslisboomproces te ontwikkelen, waarbij het personeel wordt geleid door de meest effectieve acties in het geval van een storing. Gebaseerd op een als-dan besluitvormingsproces, kan de variabiliteit van voorspelde mislukkingen worden opgenomen. Het team kan procedures en onderhoudstaken schetsen die moeten worden gevolgd in alle veelvoorkomende storingsscenario's.

Deze waardevolle tool stelt medewerkers in staat om vooraf overeengekomen acties te activeren zonder betrokkenheid van het senior management, waardoor de gemiddelde reparatietijd (MTTR) wordt verkort en de uitvaltijd van apparatuur wordt verkort.

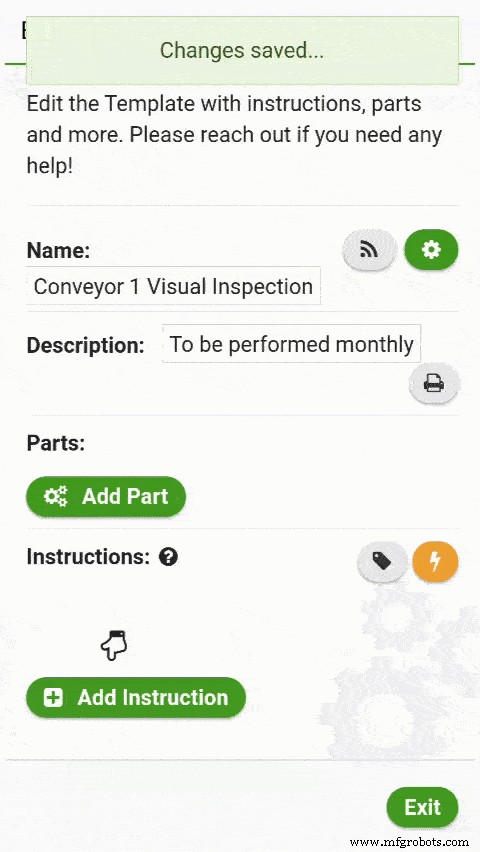

Hoe kan Limble CMMS helpen

Limble CMMS helpt het personeel bij het ontwikkelen, bijwerken en opslaan van gestandaardiseerde onderhoudsprocedures en biedt een digitaal, interactief en geïntegreerd systeem dat is ontworpen om uw interne processen te stroomlijnen en te automatiseren.

Checklists en procedures maken in Limble CMMS

Een groot voordeel van het hebben van SOP's, onderhoudschecklists en veiligheidsrichtlijnen die zijn opgeslagen in een cloudgebaseerd platform zoals Limble, is dat u ze op mobiele apparaten kunt openen, ongeacht uw huidige locatie en de dichtstbijzijnde desktopcomputer. Een paar tikken op het scherm en je bent klaar om te gaan.

Uitdaging #4:Gecompromitteerde veiligheid

Oude apparatuur die slecht wordt onderhouden, zal ongetwijfeld veiligheidsproblemen veroorzaken, vooral als we het hebben over zwaar materieel en complexe machines.

Beschouw het eenvoudige geval van een gescheurde hydraulische slang. Als je geluk hebt, veroorzaakt het sproeien van vloeistof onder hoge druk alleen maar gevaar voor uitglijden. Op een slechte dag wordt de vloeistof echter over hete elementen gespoten, waardoor brandgevaar ontstaat, of het zal zijn weg vinden naar het oog van een operator.

Evenzo kan het mislukken van een slijp- of snijbewerking met hoge snelheid schurende of stalen fragmenten met hoge snelheid over een aanzienlijke afstand uitwerpen.

In daaropvolgende rechtszaken zullen rechtbanken niet onder de indruk zijn van argumenten voor reactief onderhoud.

Oplossing:identificeer veiligheidseffecten van storingen

Als bedrijfseigenaren en -managers hebben we een zorgplicht voor iedereen die door onze operatie wordt beïnvloed. Inzicht in het potentieel van onze activa om te mislukken, hoe het kan gebeuren en de gevolgen van een dergelijk falen, is een essentieel onderdeel van onze uitvoering van die plicht.

Dit is waar faalanalyses zoals FMECA in het spel komen. Een onderzoek naar de effecten en kriticiteit van faalwijzen (FMECA) is een formele kwalitatieve methode om een wat-als-analyse van uw bedrijfsmiddelen uit te voeren en die faalwijzen te rangschikken op kriticiteit.

Door het kritieke karakter van een specifieke storing te isoleren, kunnen we actie ondernemen om de ernst van de storing te verminderen, deze vroeg genoeg te detecteren om deze te voorkomen of de apparatuur aan te passen om tegen die storingsmodus te strijden.

Zelfs als u niet over de middelen beschikt om een volledig preventief onderhoudsplan uit te voeren, kan een FMECA-onderzoek u helpen faalwijzen te identificeren die ernstige veiligheidsrisico's met zich meebrengen - zodat u er iets aan kunt doen.

Hoe kan Limble CMMS helpen

Limble levert niet alleen de gegevens om een FMECA-onderzoek te informeren. Het helpt u bij het coördineren van onderhoudsgerelateerd werk en middelen om de nodige mitigerende maatregelen te implementeren. Of dat nu is door meer training, gestandaardiseerde procedures, PM-plannen of iets anders.

Uitdaging #5:Gebrek aan inzicht in faal- en activagegevens

Er is een oud gezegde dat 'wat wordt gemeten, wordt beheerd'. Reactief onderhoud in zijn puurste vorm meet geen faalwijzen, de gemiddelde tijd tussen storingen (MTBF) of de totale eigendomskosten (TCO).

Zonder inzicht in de prestaties van activa, laten bedrijfseigenaren het beheer van de winstgevendheid en het succes van hun bedrijf over aan hun apparatuur.

Oplossing:belangrijke prestatiegegevens vastleggen

Gebruik een CMMS om activacycli, kalenderdagen of bedrijfsuren vast te leggen. Bewaak storingsmodi, de prestaties van specifieke componenten en de beschikbaarheid van apparatuur.

Wanneer u toegang heeft tot historische prestatie- en baselinegegevens, is het veel gemakkelijker om problematische activa te herkennen. Inzicht in frequente of kostbare storingen maakt tactische aanpassingen aan operaties of apparatuur mogelijk, waardoor onderhoudskosten worden geminimaliseerd en de uptime van apparatuur wordt verbeterd.

Het hebben van deze gegevens is extra handig als u ooit van plan bent geavanceerde onderhoudsstrategieën uit te voeren, zoals voorspellend of prescriptief onderhoud.

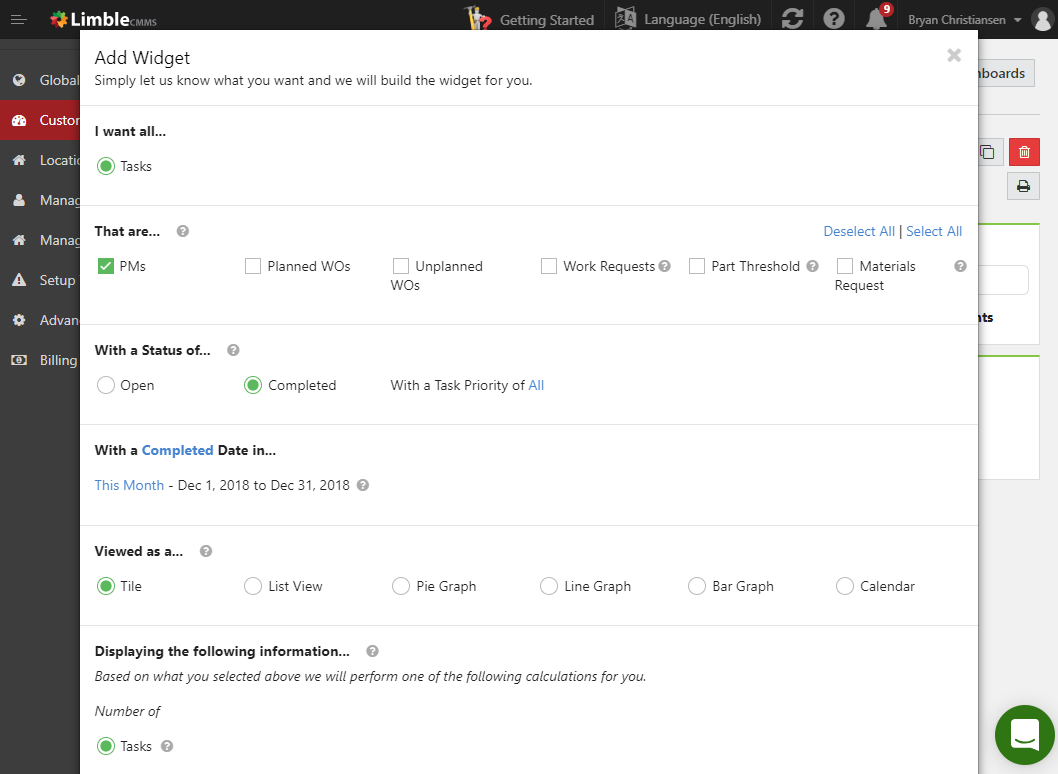

Hoe kan Limble CMMS helpen

Limble geeft u direct toegang tot alle onderhoudsgegevens die het in de loop van de tijd vastlegt, ongeacht of het automatisch vastgelegde gegevens zijn of iets dat u of uw technici in de software hebben ingevoerd.

Naast voorgedefinieerde velden laten we onze gebruikers zoveel vrije variabelen definiëren als ze willen. Al deze variabelen kunnen worden gebruikt om onderhoudsrapporten van verschillende complexiteit op te stellen.

De aangepaste rapportbouwer van Limble

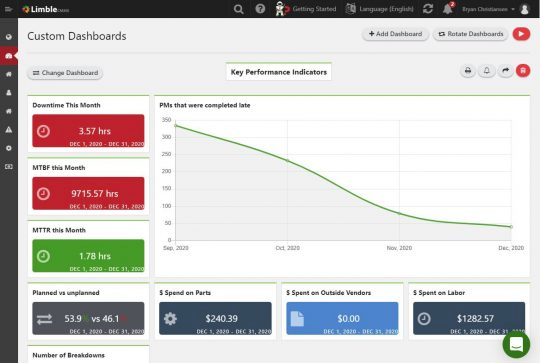

Klanten van Limble houden ervan om aangepaste rapporten te maken. En gebruik ze vervolgens om een aangepast dashboard in te stellen en te projecteren op een monitor of tv in de buurt.

Een voorbeeld van een opstelling van een rapportdashboard in Limble CMMS

Wanneer iemand een WO sluit of andere opvallende wijzigingen aanbrengt, worden de cijfers in realtime bijgewerkt.

Overschakelen van reactief naar proactief onderhoud

Hoewel preventief onderhoud de onderhoudskosten verlaagt, het gebruik van activa verbetert en de totale economische levensduur van activa maximaliseert, passen sommige bedrijven nog steeds principes van reactief onderhoud toe op apparatuur. In die gevallen is het belangrijk om het potentieel voor verlies, inefficiëntie en schade te begrijpen, zodat u tactieken kunt implementeren om die effecten te minimaliseren.

Als u klaar bent om uw eerste stappen naar preventief onderhoud te zetten, raden we u aan de volgende bronnen door te nemen:

- Een complete gids voor preventief onderhoud

- Reactief onderhoud naar preventief onderhoud – complete transitiegids

- Hoe u een preventief onderhoudsplan start (belachelijk eenvoudige handleiding)

De overgang naar proactief onderhoud is veel eenvoudiger met capabele CMMS-software. Als u geïnteresseerd bent in Limble CMMS, kunt u hier een gratis proefperiode van 30 dagen starten , vraag een demo aan , of probeer zelfs onze online zelfdemo .

Onderhoud en reparatie van apparatuur

- Over-the-air updates:vijf typische uitdagingen en oplossingen

- Voorspellend onderhoud uitgelegd

- Onderhoud en betrouwbaarheid beste prestaties

- De strategie en oplossingen van het leger voor op conditie gebaseerd onderhoud

- Details zijn belangrijk voor onderhoud en betrouwbaarheid

- Op gebruik gebaseerd onderhoud en perfecte timing

- Prestatiebewaking:uitdagingen, oplossingen en voordelen

- 3 veelvoorkomende oorzaken van uitval van elektrische motoren en de oplossingen ervan

- Veelvoorkomende uitdagingen bij het snijden en slijpen van aluminium overwinnen

- Industriële IoT-beveiliging:uitdagingen en oplossingen

- Uitdagingen in de automobielindustrie en IoT-oplossingen