De waarde van machinekritieke beoordelingen

Het is niet ongebruikelijk dat kritieke beoordelingen worden toegekend aan apparatuur. Hoewel deze praktijk enige verdienste heeft, kan de algehele waarde twijfelachtig zijn.

Het is niet ongebruikelijk dat kritieke beoordelingen worden toegekend aan apparatuur. Hoewel deze praktijk enige verdienste heeft, kan de algehele waarde twijfelachtig zijn.

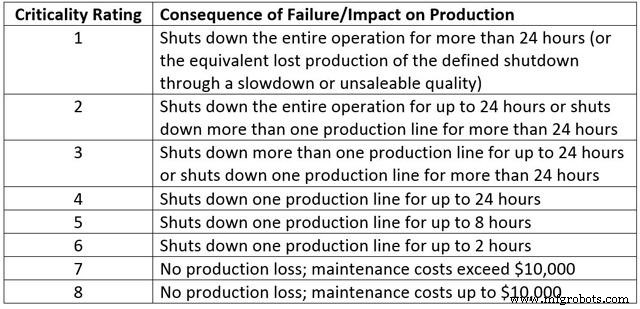

Kritiek van apparatuur wordt meestal gedefinieerd als "het gevolg van het falen van de apparatuur" en kan een beoordeling krijgen. Hieronder wordt een typische kriticiteitsclassificatie weergegeven voor gevolgen die van invloed zijn op de productie in een productieproces met meerdere lijnen.

Wanneer een dergelijke schaal wordt gebruikt, zullen er waarschijnlijk vergelijkbare beoordelingen zijn voor gevolgen met betrekking tot veiligheid, het milieu en de impact op werknemers, de gemeenschap of klantrelaties.

De kriticiteitsclassificatie kan voor elk apparaat in het register worden geregistreerd en door verschillende onderhoudsbedrijfsprocessen worden gebruikt om speciale functies te bieden, bijvoorbeeld om de bespoediging van reparaties aan reserveonderdelen te automatiseren of om een onderscheidend label voor reparatietags te selecteren. Indien gebruikt voor dergelijke doeleinden, heeft de beoordeling waarde.

Criticality gebruiken voor het instellen van onderhoudsprioriteiten

Het probleem met kriticiteitsclassificaties is dat ze soms veranderen en geen rekening houden met de faalkans. Een bepaalde pomp kan bijvoorbeeld zo belangrijk zijn voor de productie dat er een reservepomp is geïnstalleerd. Vanwege dit reserveonderdeel zou een storing een productielijn slechts één uur stilleggen om van pomp te wisselen en zou dit resulteren in een kriticiteitsclassificatie van 6. Als de pomp of het reserveonderdeel echter wordt verwijderd voor reparatie, dan zal het falen van de resterende pomp zou de lijn 10 uur stilleggen terwijl deze wordt gerepareerd. De kriticiteitsclassificatie zou moeten veranderen van 6 naar 4.

Het up-to-date houden van kritieke beoordelingen voor dit soort wijzigingen is een administratieve taak die bij de meeste operaties waarschijnlijk niet met discipline zal worden beheerd. Kritieke beoordelingen kunnen ook veranderen wanneer reserveonderdelen worden aangevuld (d.w.z. tijdelijk niet op voorraad) en wanneer verschillende producten worden geproduceerd.

Bovendien, alleen omdat een apparaat een hoge kriticiteitsclassificatie heeft op basis van zijn impact op de productie, betekent dit niet dat het falen van alle componenten dezelfde classificatie zou moeten hebben. Een groot stuk mobiele apparatuur kan bijvoorbeeld zeer kritisch zijn voor de operatie. Hoewel het uitvallen van een motor of een wisserblad beide de apparatuur kan uitschakelen, zal de tijd dat deze buiten dienst is uiteraard verschillen. Evenzo voor een pomp die een gevaarlijke chemische stof verwerkt, kunnen de veiligheidsgevolgen van een defecte mechanische afdichting veel groter zijn dan een motorstoring. Om deze reden hebben sommigen aanbevolen om kriticiteitsclassificaties toe te kennen op componentniveau of zelfs op storingsmodusniveau. Dit introduceert natuurlijk een veel hoger administratieniveau.

Ook moet rekening worden gehouden met de kans op een productieonderbreking. Zeer kritieke apparatuur heeft meestal een aantal faalwijzen die een lange ontwikkelingsperiode hebben (bijv. slijtage aan oververhittingsbuizen van ketels), dus hun reparaties kunnen maanden of jaren van tevoren worden gepland, terwijl het onderhoud aan veel minder kritieke apparatuur doorgaat.

Onderhoudswerkzaamheden aan productieapparatuur moeten prioriteit krijgen in termen van risico, meestal het risico van een storing die optreedt vóór de volgende geplande gelegenheid om de noodzakelijke reparaties uit te voeren. Dit risico wordt berekend als het gevolg van falen (of kriticiteit) vermenigvuldigd met de kans op falen in die periode.

Hoewel de gevolgen van een storingsmodus voor elk onderdeel normaal gesproken kunnen worden ingeschat, is de kans op falen veel minder eenvoudig te bepalen. Voorspellende onderhoudstechnieken kunnen helpen om de waarschijnlijkheid te kwantificeren, maar ervaren onderhouds- en operationeel personeel zal over het algemeen in de beste positie zijn om een dergelijke beoordeling te maken. Deze personen hebben meestal een goed idee van de kriticiteit van de apparatuur zonder dat ze een beoordelingssysteem nodig hebben. In feite zijn zij degenen die waarschijnlijk de kritieke beoordelingen voor opname zullen geven.

Een goede operationele/onderhoudsrelatie met gedisciplineerd achterstandsbeheer ondersteund door een praktisch preventief onderhoudsprogramma verdient de voorkeur boven een formeel kriticiteitsclassificatiesysteem. De kosten van het implementeren en onderhouden van kriticiteitsbeoordelingen kunnen aanzienlijk zijn, en indien blindelings gebruikt voor het stellen van werkprioriteiten, zullen onjuiste beoordelingen ongetwijfeld leiden tot onnodige verliezen of kosten.

Ontwerpen voor kritiek

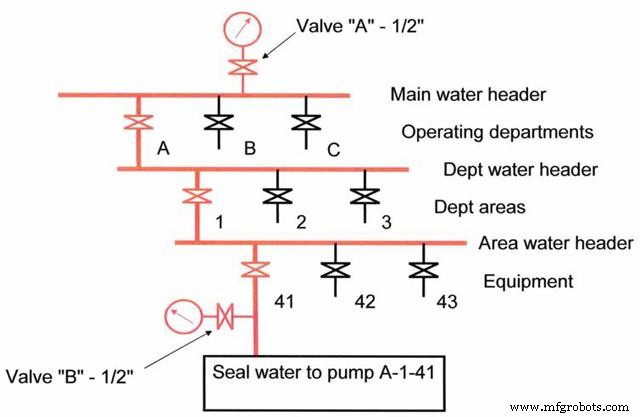

De meeste fabrieken hebben een reeks componentenstandaarden om te helpen bij de aankoop van onderdelen en om het aantal reserveonderdelen in voorraad te minimaliseren. Deze componenten worden meestal geselecteerd om de vereiste betrouwbaarheid te bieden tegen de laagste kosten. Een ervaren ontwerper zal echter ook rekening houden met het belang van service bij het selecteren van componenten. Het onderstaande schema is van het waterdistributiesysteem voor een grote papierfabriek met drie onafhankelijke bedieningslijnen.

Kleppen A en B zien beide dezelfde omstandigheden (koud water bij ongeveer dezelfde druk en temperatuur), dus dezelfde klep zou voldoende werk doen om elke manometer te isoleren. Mocht klep B falen, dan zou een zeer lokale uitschakeling, of misschien helemaal geen uitschakeling, nodig zijn om deze te vervangen. Als klep A echter uitvalt, kan deze niet worden vervangen zonder een volledige uitschakeling van de fabriek. Als tijdens het ontwerp rekening wordt gehouden met kritieke punten, moet klep B een goede klep van industriële kwaliteit zijn, terwijl klep A het beste moet zijn dat voor geld te koop is.

Evenzo vereisen de isolatiekleppen van de hoofdverzamelleiding elk een grote fabrieksstop voor onderhoudstoegang en moeten ze ook van zeer hoge kwaliteit zijn. Ze zullen waarschijnlijk niet vaak worden gesloten en bij de keuze van de afsluiter moet rekening worden gehouden met dit aspect van hun bedrijfscontext. Hoofdisolatieapparatuur in elektrische, water-, lucht-, afvalwater- en andere essentiële fabrieksdiensten zijn vaak de enige apparatuur of componenten in de fabriek die een kriticiteitsclassificatie van 1 hebben (met behulp van de bovenstaande tabel met classificaties).

Kortom, kritieke apparatuur is essentieel om rekening mee te houden tijdens het ontwerp en bij het stellen van werkprioriteiten. Een kriticiteitsclassificatie in de apparatuurrecords kan echter weinig helpen voor ervaren onderhouds- en bedieningsmensen. Waar deze beoordelingen waardevol zijn, is het bieden van begeleiding aan personeel dat de operatie ondersteunt, maar niet nauw betrokken is bij de dagelijkse operaties en het onderhoud, zoals inkoop en het magazijn.

Onderhoud en reparatie van apparatuur

- De realtime waarde van voorspellend onderhoud

- De geschiedenis van boormolens

- De echte waarde van de plant die je koopt

- Faaltrends en de waarde van selectief upgraden

- De waarde van betrouwbaarheid als een service

- De waarde van IoT-gegevens maximaliseren

- De waarde van analoge meting

- De beste CNC-merken

- De geschiedenis van de draaibank

- De basisprincipes van een freesmachine begrijpen

- De ultieme gids voor het opsporen en voorkomen van machinestoringen