Een effectief programma voor het bewaken van kettingslijtage implementeren

Het bewaken van kettingslijtage is een onderdeel van de betrouwbaarheidsprogramma's van apparatuur sinds de eerste schakel werd gesmeed. Het is zo'n integraal onderdeel van het betrouwbaarheidsprogramma van een organisatie dat het onderdeel is geworden van de branchetaal, zoals in de zin:"Een ketting is zo sterk als de zwakste schakel."

Kettingen maken deel uit van bijna elk industrieel proces. Ze zijn te vinden in het materiaaltransportsysteem van een fabriek, belangrijke componenten in de bediening van takels en kranen, of als onderdeel van de verbinding die een veiligheidsstop regelt.

Ongeacht de functie, het falen van een onderdeel waaruit een ketting bestaat, is kostbaar voor de eigenaar, zo niet rampzalig. Ook al zijn we het er allemaal over eens dat een kettingbreuk ongewenst is, de moderne ketenslijtagemonitoring in de moderne industrie is gevarieerd gebleven in aanpak en frequentie.

Ketenbetrouwbaarheidsinspecties worden doorgaans uitgevoerd via een periodieke inspectiebemonsteringsprocedure of vervangingsschema. Visuele inspecties worden vaak toegepast bij de inspectie van kettingen voor identificatie van slijtage, wat tijdrovend is om uit te voeren met een enorme afhankelijkheid van de ervaring, houding en verwerkingskennis van de inspecteur.

Er bestaat technologie die ervoor zorgt dat deze kostbare aanpak niet langer de enige beschikbare weg is voor ketenbewaking voor de onderhoudsafdelingen van vandaag. De toepassing van infrarood foto-elektrische optische systemen maakt inspecties mogelijk die nauwkeuriger en goedkoper zijn en resulteren in trendinformatie om de kans op fouten te verkleinen.

Voorbeelden van versleten kettingpinnen geïdentificeerd door het gebruik van een infrarood foto-elektrisch kettingslijtagebewakingssysteem.

Uitleg van het foto-elektrisch proces

Infrarood foto-elektrische technologie wordt in veel aspecten van ons dagelijks leven gebruikt zonder dat de meesten van ons zich zelfs maar bewust zijn van het bestaan ervan. Voorbeelden van foto-elektrische detectoren zijn de sensorcomponenten op de meest geavanceerde soorten beveiligingssystemen, veiligheidscontroles op deursluitsystemen voor liften en transitsystemen, en zelfs als monitoren voor het vullen van flessen in hoogwaardige bottelsystemen.

De toepassingen van deze technologie zijn zeker enorm en gevarieerd van aard. Het basisprincipe berust op een infraroodlichtbron (zender) die een gepulste IR-straal genereert naar een reeks infraroodsensoren (ontvanger), die op hun beurt die straal bewaken. De combinatie van de zender en een ontvanger wordt een foto-elektrische detector genoemd.

De zender en de ontvanger zijn aan weerszijden van het te bewaken gebied geïnstalleerd en er wordt een signaal gegenereerd wanneer de ontvanger een belemmering van de gepulseerde infraroodstraal detecteert. Een autokoplamp en een fotocel zouden in een wetenschappelijk project kunnen worden gebruikt om een zeer ruwe foto-elektrische detector te maken.

De toevoeging van infrarood licht aan dit proces is te wijten aan de verhoogde gevoeligheid en penetratie van de ontvanger. Infrarood licht is een vorm van elektromagnetische straling die lijkt op radiosignalen, zichtbaar licht en röntgenstraling. Hoewel infraroodenergie vergelijkbaar is met zichtbaar licht en veel van zijn kenmerken deelt, is infraroodenergie onzichtbaar voor het menselijk oog vanwege het verschil in golflengten. Infraroodenergie heeft golflengten van 0,75 micron tot 1 millimeter.

De afdekkingen van foto-elektrische detectoren zijn gemaakt van speciale materialen die zijn ontworpen om zichtbaar licht te blokkeren en tegelijkertijd maximale penetratie van IR-energie mogelijk te maken. Dit maakt het gebruik van infrarood foto-elektrische detectoren op een goed verlichte fabrieksvloer of zelfs in direct zonlicht mogelijk.

Historisch perspectief

Als de meeste bedrijven hun ketenbewakingsprogramma's zouden documenteren, zou het u niet verbazen als u uitspraken aantreft als:"Vervang de ketting wanneer de transportband defect raakt tijdens de productie", of "De laatste kettingvervanging was ongeveer vijf jaar geleden, en het is tijd." Zelfs wat wordt gezien als een proactief programma voor het bewaken van kettingslijtage, heeft in het verleden de methode gebruikt om een willekeurig monster van een nominale 10 voet sectie van de ketting te kiezen en deze fysiek te meten voor rek, wat op slijtage zou duiden. Het is duidelijk dat er een aanzienlijk risico is bij het gebruik van deze benadering.

Bemonsteringsschema's zijn afhankelijk van het monster dat informatie verschaft die consistent is met de toestand van het gehele systeem. Door de inspectie te beperken tot een stuk ketting van 10 voet in een systeem van 1000 voet lang, ontstaat een situatie waarin de waarschijnlijkheid van het daadwerkelijk bemonsteren van het gebied met de ergste slijtage detectie "kansen" biedt die zelfs een gokker in Las Vegas onaanvaardbaar zou vinden.

Een ander punt van zorg is hoe nauwkeurig metingen worden geproduceerd wanneer het meetapparaat een standaard meetlint van hardwarekwaliteit is. Het historische alternatief - visuele inspectie van de ketting - kan zeker kettingslijtage identificeren, maar nogmaals, kan het productieschema de extreme stilstand van een dergelijke arbeidsintensieve aanpak tolereren, waarbij een stationaire ketting nodig is om een adequate inspectie uit te voeren? Veel soorten kettingen zijn gesmeerd of geverfd, en dezelfde coatings die de ketting beschermen tegen slijtage en corrosie maskeren typische slijtage-indicatoren bij het uitvoeren van visuele inspecties.

De laatste benadering die vaak wordt gebruikt is die van periodieke vervanging op basis van ketenleeftijd. Dit systeem om de betrouwbaarheid van de ketting te garanderen kan helpen om de productieonderbreking te verminderen, maar de kosten van het vervangen van een betrouwbare ketting omdat deze moet worden vervangen, kunnen nooit worden terugverdiend.

Infrarood foto-elektrische kettingslijtagebewaking

Infrarood foto-elektrische instrumenten die speciaal zijn ontworpen voor het bewaken van kettingslijtage, maken doorgaans gebruik van referentietechnologie om de afstand tussen de voorranden van elke middelste schakel op de ketting nauwkeurig te meten. Met nauwkeurige link-to-link-metingen kunnen deze monitoren gemakkelijk individuele schakels of pinnen identificeren die tekenen van abnormale slijtage vertonen.

De hieronder afgebeelde eenheid is een draagbaar apparaat op batterijen dat alle combinaties van 3-, 4- en 6-inch kettingen kan bewaken. Er zijn alternatieve eenheden beschikbaar die zijn ontworpen voor kettingen met één steek. Deze monitoren zijn in staat om de ketting in beweging te houden, zodat de inspectie kan worden uitgevoerd zonder de productie te onderbreken.

Als permanent geïnstalleerde units worden gebruikt, kan de ketting onmiddellijk worden bewaakt, waarbij eventuele kettingschakels worden geïdentificeerd die de geprogrammeerde limieten overschrijden. Zowel statusbewakingseenheden als permanent geïnstalleerde eenheden identificeren elke link die buiten de vooraf ingestelde lengtes valt door middel van verlichting van alarmlichten die het specifieke probleemgebied identificeren. De meeste units bieden de operator opties over hoe gegevens kunnen worden verwerkt, inclusief alternatieve mogelijkheden voor monitoring, gegevensbeoordeling en identificatie van probleemgebieden.

Een draagbaar infrarood foto-elektrisch bewakingssysteem voor kettingslijtage gemonteerd op een transportband.

Geautomatiseerde afwijkingsidentificatie- en markeringssystemen identificeren elke schakel die de slijtagedrempel overschrijdt, en indien gecombineerd met trendanalysesoftwaremonitoring, zal periodiek of continu scannen de geplande vervanging van de ketting alleen mogelijk maken wanneer dit echt nodig is. Trending-software vereist een gedefinieerd start-/stoppunt om nauwkeurige vergelijkingen mogelijk te maken. Dit wordt meestal bereikt via een uniek geïdentificeerde link die in het systeem is geïnstalleerd.

Een optie voor identificatie van de start/stop-link kan worden bereikt door permanent een magneeteenheid in de ketting zelf te monteren, die de unit automatisch een signaal geeft om de gegevensregistratiesessies te starten en te stoppen telkens wanneer de magneet de unitsensoren passeert. Deze optie biedt een gemakkelijk te begrijpen gegevenspresentatie.

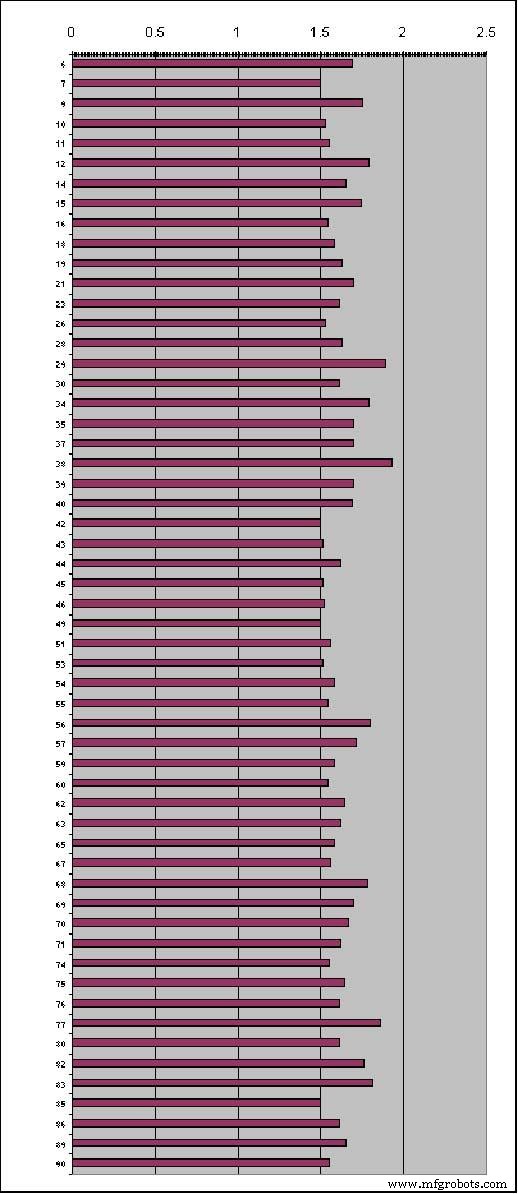

Een voorbeeld van rapportagesoftware die een staafdiagram van linkset-metingen toont.

Verschillende unieke functies die kunnen worden verkregen uit speciaal ontworpen software maken waardevolle analysetools mogelijk, zoals instelbare acceptatiecriteria voor spanlengte, meetbereiken voor gegevensregistratie (individuele link, individuele linksets of secties van 10 voet), trending-overlay en kaartopties.

Nauwkeurigheid

Bij kettingen voor normaal gebruik vindt de meeste kettingslijtage plaats op de wrijvingspunten. De wrijvingspunten zijn die gebieden waar de pen de middelste schakel aangrijpt. Slijtage treedt op aan de middenpen zelf, aan de binnenkant van de middenschakel of in de meeste gevallen een combinatie van beide. Fabrikanten leveren vervangende groeigrafieken die een waarde bieden om de maximale lengte van "kettinggroei" te bepalen die wordt aanbevolen als richtlijn voor kettingvervanging. Dit is meestal gebaseerd op inspectiegegevens die zijn verzameld uit de algemeen uitgevoerde nominale 10-voet meettechniek. Een voorbeeld zou zijn dat een stuk nieuwe ketting van 10 voet, gemeten op 120 inch, moet worden vervangen wanneer het een lengte heeft van 124 tot 124,5 inch.

Een zorg die moet worden erkend, is dat slijtage al dan niet gelijkmatig over dat gemeten deel van de ketting kan worden verdeeld. De slijtage op de ene schakel kan veel ernstiger zijn dan op een aangrenzende schakel. Dit type toestand biedt de mogelijkheid van een ketting die op het punt staat te bezwijken die ruim binnen aanvaardbare toleranties meet.

Het gebruik van meettechnologie met individuele schakels elimineert dit soort fouten, verhoogt de betrouwbaarheid van de inspectie en vermindert het risico op catastrofale ketenstoringen. Een scannend infrarood foto-elektrisch systeem biedt nauwkeurigheid binnen 0,02 inch. Dit is nog belangrijker wanneer de gebruiker zich herinnert dat dit wordt gemeten in een bewegende ketting.

Dit systeem is uitgerust met een automatisch markeersysteem voor verfspuiten dat is ontworpen om individuele schakels te markeren die niet binnen acceptabele tolerantiegrenzen vallen.

Bedienend personeel

Hoewel de werking van standaard infrarood foto-elektrische kettingbewakingssystemen niet veel moeilijker is dan de werking van een typische desktop-pc, zijn er overwegingen die moeten worden geëvalueerd bij het gebruik van dit type systeem. De eerste en belangrijkste is veiligheid. Telkens wanneer personeel fysiek moet werken rond bewegende industriële apparatuur, zijn er veiligheidskwesties die zorgvuldig moeten worden gecontroleerd. Veiligheidstraining moet minimaal OSHA-veiligheidstraining en fabrieksspecifieke veiligheidsbeoordeling omvatten. Lockout-tagout-procedures moeten ook worden gevolgd om beweging van de ketting te voorkomen tijdens het installeren en verwijderen van de monitor.

Afhankelijk van het type unit dat wordt geïnspecteerd, moet de operatortraining betrekking hebben op de werking van de aangedreven kettingeenheid (transportbanden, kranen, liften, enz.), de installatie van de unit, de vereisten voor het aflopen van de lijn, de softwarebediening, de opslag en herstel van bestanden en de interpretatie van gegevens. Tweezijdige toegang tot de ketting is vaak niet mogelijk en vereist mogelijk zichtuitsparingen. Deze operatie vereist een persoon die de belastingsvereisten van verschillende soorten eenheden begrijpt om structurele verzwakking van de vereiste ondersteuningen te voorkomen. Aangezien dit type inspectie gebaseerd is op betrouwbaarheid en geen code is, moeten criteria voor acceptatie van vereisten worden vastgesteld om bruikbare gegevens te verstrekken.

De ontwikkeling van maximale groeitoleranties vereist personen met ervaring in de ontwikkeling ervan. Aanbevolen training en ervaring kunnen variëren, maar een goede richtlijn is 30 uur klassikale training over alle gerelateerde onderwerpen en minimaal zes maanden praktijkervaring voordat wordt overwogen of iemand gekwalificeerd is om zelfstandig inspecties uit te voeren.

Het gebruik van infrarood foto-elektrische technologie om ketenbewaking te realiseren is een grote verbetering in dit belangrijke onderdeel van het betrouwbaarheidsprogramma van een bedrijf. Alleen al de kostenbesparing rechtvaardigt het onderzoek naar de toepasbaarheid van deze technologie.

Een recent voorbeeld van kostenbesparingen is ontwikkeld door een vleesverwerkend bedrijf dat de nominale 3-voet meettechniek gebruikte voor inspectie voorafgaand aan de implementatie van deze technologie. Over een periode van twee jaar zijn hun pechgevallen met 100 procent verminderd (van gemiddeld zeven pechgevallen per periode van 12 maanden tot nul ongeplande pech).

Er werd berekend dat elke storing het bedrijf $ 2.416 aan onderhoudsreparatiekosten, $ 3.765 aan verloren arbeidstijd en $ 1.184 aan productie-inkomsten kostte. De totale kosten voor het bedrijf bedroegen $ 51.555 per jaar. Er werden extra kostenbesparingen gerealiseerd op het gebied van verlenging van de levensduur van de ketting, reductie van de voorraad vervangende onderdelen, geplande onderhoudsplanning en vervanging van de keten.

Dit is slechts een van de vele voorbeelden waarin, als ketenbetrouwbaarheid van cruciaal belang is voor de productie van fabrieken of de veiligheid van het personeel, het gebruik van inspectiemethoden voor individuele schakels de toepassing ervan zelffinancierend is.

Onderhoud en reparatie van apparatuur

- Infrarood onderdeel van effectieve PM-strategie bij Weyerhaeuser

- Effectieve onderhoudsplanning realiseren

- Een effectief PM-programma vereist een solide basis

- Hoe conditiebewaking een PdM-programma verbetert

- Totaal productief onderhoud implementeren

- Een elektrisch onderhoudsprogramma samenstellen

- Hoe kan een op betrouwbaarheid gebaseerd programma de veiligheid verbeteren?

- Hoe houd je verandering in een betrouwbaarheidsprogramma

- Een betrouwbaarheidsprogramma starten

- Hoe implementeer je een leerwerktraject in de productie

- Een elektrisch onderhoudsprogramma samenstellen