Casestudy voor conditiebewaking voor grote elektrische motoren

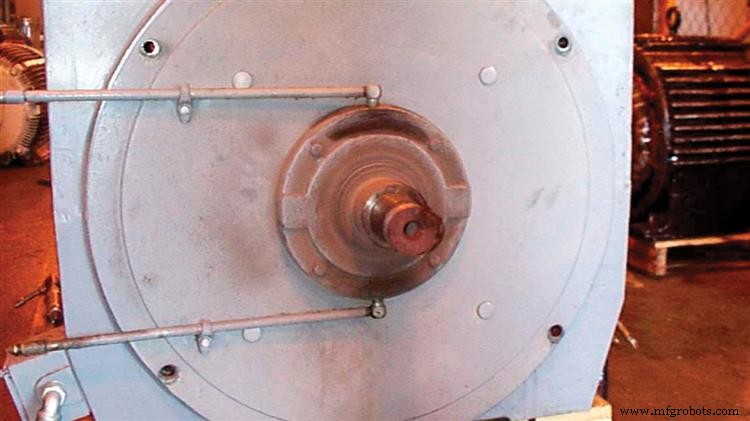

Veel van onze nadruk in betrouwbaarheidsorganisaties wordt gelegd op de toepassing van technologieën en de besparingen die gepaard gaan met het vinden van een probleem en het voorkomen van een ongeplande uitval of catastrofale storing. Vaak herhalen we dezelfde procedure, keer op keer door de hele fabriek, omdat we stoppen bij het identificeren van het fysieke probleem en onze resulterende acties de latente oorzaak niet aanpakken. We moeten proactiever worden en de volgende stap zetten bij het identificeren van problemen met technologieën voor conditiebewaking en het bepalen van het systeem of de latente oorzaak en de daaropvolgende oplossing en/of lessen toepassen in de hele fabriek. De volgende casestudy heeft betrekking op een elektromotor van 450 pk, 1.200 tpm en 4.160 volt (foto 1).

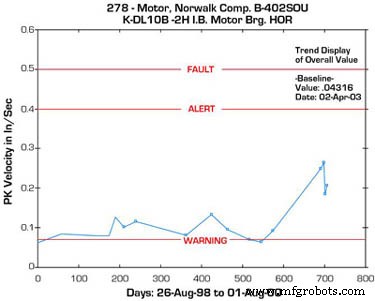

In dit onderzoek constateerde een trillingsanalist een significante toename van de trillingsniveaus op de betreffende motor (grafiek 1).

Foto 1. De enorme motor in kwestie bij de Eastman Chemical-fabriek.

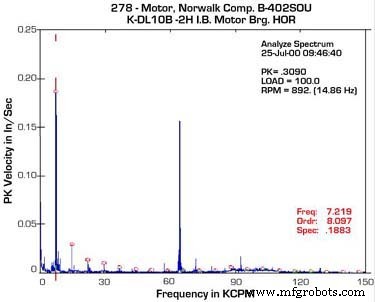

De trillingsniveaus waren gestegen van minder dan 0,1 inch/seconde tot 0,25 inch/seconde. Aan de bijbehorende machinetrein zijn verder geen wijzigingen geconstateerd. Analyse van het lagerspectrum van de buitenboordmotor van de motor bracht een hoge amplitudepiek van ongeveer 7.200 cycli per minuut aan het licht en een andere significante piek rond 71 keer de draaisnelheid van de motor (grafiek 2).

Grafiek 2. Analyse van het uitgaande lagerspectrum van de motor.

Het eerste vermoeden van de analist was een elektrisch gerelateerd motorprobleem. Daarom verzocht hij de motoranalysegroep om de verdachte motor te beoordelen. De motoranalysegroep voerde een stroomanalyse (grafiek 3) en vermogensanalyse uit op de betreffende motor, en er werden geen elektrische problemen vastgesteld.

Grafiek 3. Huidige analyse-uitlezingen voor de betreffende motor.

De trillingsanalist besloot vervolgens tot een meer diepgaande analyse over te gaan. Er werd een spectrum met een lagere frequentie en een hoge resolutie verkregen waaruit bleek dat de werkelijke piek rond twee keer de lijnfrequentie feitelijk 7.239 cpm was. Nader onderzoek van de motorcomponenten wees uit dat deze frequentie gelijk was aan de baldoorlaatfrequentie, buitenste loopring (BPFO), van het binnenboordmotorlager. Op basis van deze bevindingen en het feit dat we eerder problemen hadden met deze applicatie, is besloten om de motor te vervangen tijdens een aanstaande geplande preventieve onderhoudsopdracht voor de machinetrein.

Stop hier niet - zoek naar de hoofdoorzaak

Vaak willen onze betrouwbaarheidsgroepen op dit punt stoppen en de besparingen claimen om een ongeplande storing of catastrofale storing te voorkomen. Maar om meer voordeel te halen uit onze conditiebewakingstechnologieën, moeten we de volgende stap zetten.

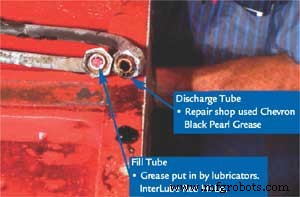

Ons motoranalyseteam volgde de betreffende motor naar onze plaatselijke motorreparatiewerkplaats om het lagerprobleem te verifiëren en de oorzaken van dit probleem te achterhalen. Bij het verwijderen van de vetvul- en -afvoerbuizen merkte het team op dat het vet in de vulbuis niet het door ons gespecificeerde vet voor motoren was. De vulbuis bevatte Interlube Red Hi-Lo-vet, terwijl ons motorvet Exxon Polyrex EM was (foto 2).

Foto 2. Analyse van vul- en ontladingsbuizen

onthult problemen.

Toen het binnenboordlager werd gedemonteerd, merkten het team en de reparatiewerkplaats ook op dat het vet in het lager was uitgehard. Nadere analyse van het vet in de afvoerbuis wees uit dat het lager was gesmeerd met Chevron Black Pearl-vet toen het eerder werd herbouwd. De partijen stelden vast dat de twee vetten onverenigbaar waren en resulteerden in het uitharden van het vet. Verdere analyse van de lagers bevestigde ook dat de buitenste loopring van het lager beschadigd was.

Er werd ook opgemerkt dat we een sferisch rollager gebruikten in een toepassing met riemaandrijving. Er werd besloten om het lager te vervangen door een cilindrisch rollager om het radiale draagvermogen te vergroten.

Stop hier ook niet

Vaak komen onze betrouwbaarheidsgroepen in de verleiding om op dit punt te stoppen, en we geven onszelf een schouderklopje en beweren dat ons probleem is opgelost door de lager- en vetspecificatie van de betreffende motor te corrigeren. Maar om het meeste voordeel te halen uit onze condition monitoring technologie, moeten we de volgende stap zetten. We moeten het systeem of de latente oorzaak van de storing identificeren en deze oorzaken aanpakken om het meeste voordeel voor ons bedrijf te behalen. Hoe zijn de verkeerde vetten in dit lager gekomen? Zijn er andere motoren in dit gebied of in de fabriek die niet-gespecificeerde vetten ontvangen? Waarom gebruikt de motorreparatiewerkplaats iets anders dan het vet dat we hebben gespecificeerd voor onze motoren in de fabriek?

Enkele van de andere acties die werden ondernomen naar aanleiding van de bevindingen en de daaropvolgende analyse van de hoofdoorzaak waren:

-

De bevindingen werden doorgegeven aan onze Lubrication Services Group om te verzekeren dat het betreffende vet niet in andere toepassingen werd gebruikt. Hoewel we dit vet niet langer op fabrieksapparatuur hebben gespecificeerd, werd vastgesteld dat veel van de smeersystemen nog steeds een inventaris van dit vet in hun gebied hadden. Het Interlube Red Hi-Lo vet is verwijderd uit alle opslagplaatsen voor smeermiddelen.

-

De Lubrication Services Group had de vetspecificatie binnen de fabriek gewijzigd, maar dit was niet gecommuniceerd aan de betrokken dienstverleners. Er werd een bijeenkomst gehouden met onze motorreparatiewerkplaats om onze bevindingen, het resultaat van het mengen van onverenigbare vetten en onze verwachtingen voor de toekomst te communiceren.

-

Als gevolg van deze en verschillende andere belangrijke motorstoringen is een nieuwe reparatiespecificatie ontwikkeld. De vetspecificatie is opgenomen in de reparatiespecificatie. De vorige reparatiespecificatie bevatte geen vetspecificatie.

-

Als resultaat van deze bevindingen en bevindingen op verschillende andere motoren, werd de beslissing genomen om een evaluatieproces en team voor motorreparaties te ontwikkelen.

Deze casus illustreert de extra voordelen van het naar een hoger niveau tillen van uw conditiebewakingsprogramma. Door proactiever te worden en de volgende stap te zetten bij het identificeren van problemen met technologieën voor conditiebewaking, kunt u het systeem of de latente oorzaak bepalen en de daaropvolgende oplossing en/of lessen toepassen in de hele fabriek.

Tom Whittemore Jr. werkt voor de Reliability Technologies Group bij Eastman Chemical Company's Tennessee Operations.

Onderhoud en reparatie van apparatuur

- C# voor lus

- Een testprogramma voor elektrische motoren opzetten

- Proactief onderhoud verbeteren met realtime smeermonitoring

- Is een continu monitoringsysteem geschikt voor u?

- Het belang van trends in de betrouwbaarheid van elektromotoren

- Elektrische motorpunt op rotorstaven

- Valkuilen bij conditiebewaking en potentieel voor fabrieksonderhoud

- IoT voor voorspellend onderhoud

- 4 eenvoudige tips om een grotere efficiëntie voor elektrische motoren te garanderen

- Industrie 4.0 voor het bewaken van de conditie van bedrijfsmiddelen:betekenis en voordelen

- Machineconditiebewaking houdt een fabriek draaiende