Machineconditiebewaking houdt een fabriek draaiende

In 1901 werd een patent verleend aan Ransom E. Olds voor het idee van een continu bewegende assemblagelijn, die hij gebruikte om de eerste Oldsmobile-voertuigen te bouwen. In 1913 verbeterde Henry Ford het concept door bewegende transportbanden toe te voegen en met deze twee innovaties ging de tijd die nodig was om een auto te assembleren van 1½ dag naar 1½ uur. De moderne assemblagefabriek was geboren.

Gedurende de volgende vier decennia werd het idee van een bewegende productielijn overgenomen door tal van industrieën, van radio's tot scheerapparaten, klokken tot wiegjes, spijkers tot kranten. Tijdens de Tweede Wereldoorlog bouwden de VS 300.000 vliegtuigen met behulp van bewegende productielijnen. Het idee werd de ruggengraat van productie over de hele wereld en blijft de belangrijkste manier om producten aan massamarkten te leveren.

De gereedschappen en machines die worden gebruikt om assemblagewerkzaamheden uit te voeren, zijn het meest kritieke onderdeel van elke lijn. In de jaren vijftig werd de betrouwbaarheid van fabrieksapparatuur een belangrijk onderdeel van de bedrijfsvoering. Als een enkele machine stopte met werken, zou de hele lijn worden stilgelegd totdat reparaties konden worden uitgevoerd. Inactieve machines en monteurs verminderden de efficiëntie en drukten de kosten. Onderhoud werd belangrijk.

Gedurende de laatste helft van de 20e eeuw bestond het meeste fabrieksonderhoud uit gepland periodiek onderhoud. Dit verbeterde de betrouwbaarheid en levensduur van de machines, maar hielp de fabrieksoperators niet om storingen aan de apparatuur of ongeplande uitvaltijd te voorspellen en te voorkomen. In de afgelopen twintig jaar is het bewaken van de machineconditie een belangrijk onderdeel geworden van de fabrieksactiviteiten. Soms aangeduid als Smart Factory, Industrial IoT (IIoT) of Industry 4.0, voegen fabrieken sensoren en analytische systemen toe die de gezondheid van de productieapparatuur in de gaten houden.

Conditiebewaking is het proces waarbij apparatuur wordt uitgerust met sensoren die significante parametrische veranderingen kunnen identificeren die wijzen op een dreigende storing of storing. Deze systemen zoeken naar twee dingen. Ten eerste:werkt de machine buiten de ontwerpparameters, waardoor een snelle reactie vereist is? Ten tweede:wat zijn de langetermijntrends van kritische parameters om te voorspellen wanneer de machine onderhoud, reparatie of vervanging nodig heeft.

Fabriekselektromotoren

Een van de meest voorkomende machines in fabrieken is de elektromotor. Naar schatting draaien er vandaag de dag 300 miljoen motoren in productiefaciliteiten over de hele wereld. Ze bieden de kracht om producten in een fabriek te fabriceren, assembleren en verplaatsen. Het falen van een enkele motor kan een productielijn tot stilstand brengen, wat $ 10.000 per uur kost. Conditiebewakingssensoren en analyses geven een vroegtijdige waarschuwing voor problemen. Het snel behandelen van deze problemen resulteert in lagere onderhoudskosten, minder verstoringen in de processtroom en verbeterde veiligheid voor de operators van de apparatuur.

De gezondheid van elke motor kan worden bepaald door drie bedrijfsparameters te bewaken:

-

Trilling — gemeten met een versnellingsmeter.

-

Temperatuur — gemeten met een temperatuursensor van het contacttype.

-

Stroom — gemeten met een inductieve of shunt-type stroomsensor.

Versnellingsmeters leveren gegevens over de mechanische gezondheid van de motor. Temperatuursensoren leveren gegevens over zowel mechanische als elektrische gezondheid, en stroomsensoren kijken naar de elektrische gezondheid. Sensoren kunnen ook gegevens leveren over de staat van apparatuur en gereedschappen die aan de motor zijn bevestigd.

Versnellingsmeters

Alle roterende motoren hebben een anker dat is opgehangen aan lagers en met verschillende snelheden draait. De armaturen zijn gebalanceerd om niet te trillen tijdens het draaien. Een ongebalanceerd of beschadigd anker veroorzaakt echter trillingen die lagers kunnen beïnvloeden. Als de trillingen de resonantiefrequenties hebben van andere apparatuur die aan de motor is bevestigd, kan de schade ernstig en snel zijn. Trillingsfrequentie van een motor valt samen met het motortoerental en varieert typisch van enkele Hz tot 4 kHz. Versnellingsmeters zijn geschikt om deze trillingen te meten.

Versnellingsmeters worden ook gebruikt als contactmicrofoons die luisteren naar hoogfrequent geluid (piepen) van lagers waar de smering is uitgeput. Deze frequenties variëren van 5 kHz tot 15 kHz. Piëzo-elektrische versnellingsmeters werken goed omdat ze een brede frequentierespons hebben die beide frequentiebereiken dekt met een enkel apparaat.

Meestal wordt een Fast Fourier Transform (FFT) gebruikt om het signaal te analyseren. De FFT-gegevens tonen elke trillingsfrequentieband en de intensiteit ervan. Afbeelding 2 geeft de natuurlijke trillingsfrequenties en amplitudes van een typische motor aan.

Nieuwe motoren hebben natuurlijke trillingsfrequenties die worden geregistreerd en gebruikt als basislijn om te vergelijken met gegevens die later in het leven van de motor zijn genomen. Als deze metingen binnen hetzelfde bereik blijven als de oorspronkelijke gegevens, is de motor in goede gezondheid. Als frequenties of intensiteiten in de loop van de tijd beginnen te verschuiven, is dit een indicatie van slijtage in delen van de motor en kan een storing ophanden zijn. Reparaties kunnen daardoor worden ingepland voordat er een storing optreedt. Dit elimineert catastrofale lijnonderbrekingen en verbetert de productie-efficiëntie.

Afbeelding 3 toont de trillingssensor model 8911 van TE Connectivity Sensors Business Unit. Het bevat een piëzo-elektrische versnellingsmeter en een microcontroller die een FFT-conversie uitvoert naar een formaat dat klanten nodig hebben. Bovendien werkt deze sensor op batterijen en verzendt deze de gegevens draadloos via LoRa-frequenties. Dit elimineert harde bedrading. De sensor kan eenvoudig op een motor worden gemonteerd met een zelfklevende, montagebout of een magnetische basis. Zonder bedrading en eenvoudige montage kan de sensor in zeer korte tijd en tegen zeer lage kosten van out-of-the-box naar volledige werking gaan.

Temperatuursensoren

De twee delen van een motor die het meest worden beïnvloed door hoge temperaturen zijn lagers en statorwikkelingen. Om effectief te zijn, moeten sensoren die deze parameters meten in nauw fysiek contact staan met de betreffende motoronderdelen, dus voor motortoepassingen zijn meestal unieke ontwerpen vereist.

In bedrijf lopen motorlagers doorgaans tussen 60° – 70°C (140° – 160°F). Als ze op de juiste manier worden belast en gesmeerd, kunnen lagers een extreem lange levensduur hebben. Het meest voorkomende probleem doet zich voor wanneer smeermiddelen verdwijnen door lekken of falen door oververhitting van de omgeving. Deze faalwijzen kunnen optreden gedurende vrij lange gebruiksperioden - duizenden uren. Naarmate het smeermiddel opraakt, begint de lagertemperatuur te stijgen en kan deze gemakkelijk worden gevolgd met een temperatuursensor en analytische software.

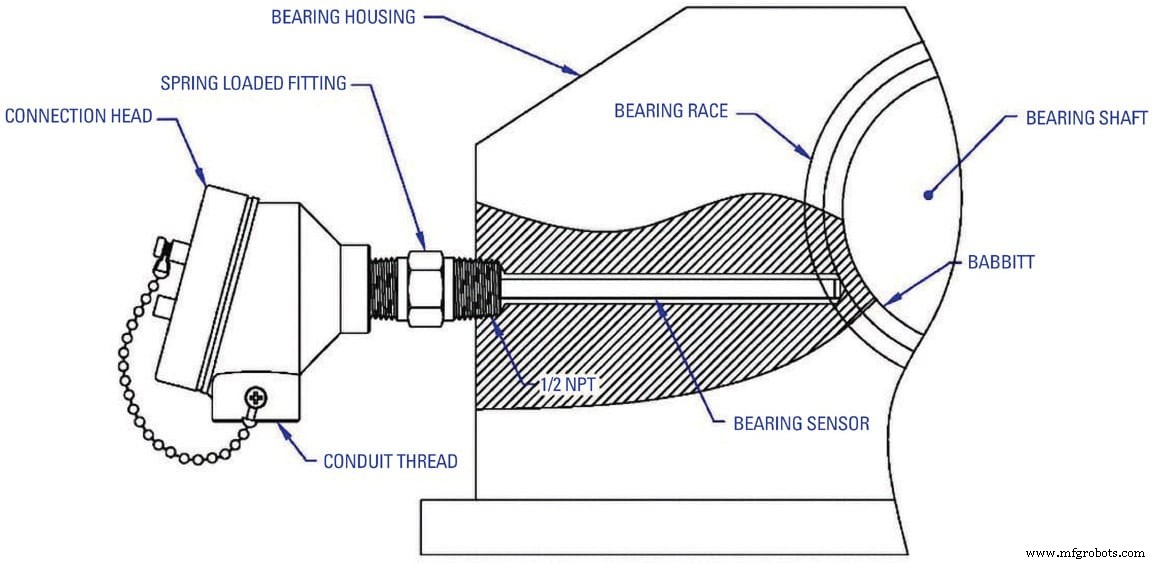

Afbeelding 4 toont een veerbelaste NTC- of RTD-temperatuursensor die is ontworpen om in direct contact te staan met een buitenste lagerring. Deze montage zorgt voor de meest nauwkeurige temperatuurmetingen. Het lagerhuis moet voorzien zijn van kenmerken die geschikt zijn voor de temperatuursensor en die nauwe toegang tot het lager bieden.

Temperatuursensoren worden ook gebruikt om de temperatuur van elektrische statorwikkelingen te meten. Dit zijn de spoelen die de magnetische velden genereren om de rotatie van het anker voort te stuwen. Als deze wikkelingen worden beschadigd door stoten of corrosie, neemt de weerstand van de draad toe en neemt hun vermogen om stroom te geleiden af. Hierdoor worden de aangetaste draden verhit. Ze kunnen temperaturen bereiken die de isolatie doen smelten en zelfs brand veroorzaken.

Figuren 5a en 5b tonen temperatuursensoren (TE Connectivity Sensors Business Unit) die worden ingebouwd in statorwikkelingen op een motor. De sensoren worden een vast onderdeel van het apparaat.

Net als bij de trillingssensoren wordt de initiële bedrijfstemperatuur gemeten en geregistreerd. Naarmate de tijd verstrijkt, worden de temperaturen periodiek genomen en vergeleken met de basislijn. Als de temperaturen beginnen af te wijken van normaal, is dit een indicatie van mechanische problemen voor de lagers of elektrische problemen voor de statorwikkelingen. Nogmaals, onderhoud kan worden gepland voordat er een grote storing optreedt, waardoor onverwachte uitval van de lijn wordt voorkomen.

Huidige sensoren

Terwijl trillings- en temperatuursensoren de fysieke gezondheid van een motor kunnen rapporteren, kan een stroomsensor de elektrische gezondheid ervan controleren. Stroomsensoren zijn er in twee basisconfiguraties:shunt- of inductieve ontwerpen. Elk heeft voor- en nadelen. De hoeveelheid stroom die een motor trekt, wordt door veel dingen beïnvloed:de aangelegde spanning, het motortoerental, de belasting op de motoras en de toestand van de ankerborstels. Stroom die buiten het bereik valt, kan duiden op problemen met de voedingsspanning, kortsluiting in de stator- of ankerwikkelingen, versleten borstels of problemen met bevestigd gereedschap.

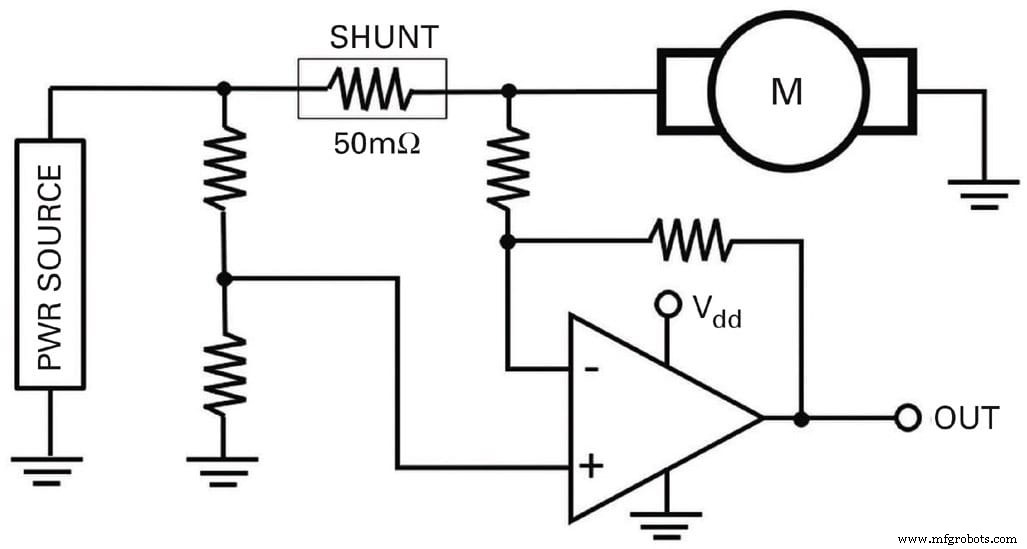

Een shuntstroomsensor is een vermogensweerstand met een zeer lage waarde die in serie is geplaatst met de elektrische voedingslijn naar de motor. De spanning die over de weerstand wordt ontwikkeld, is evenredig met de stroom die erdoorheen vloeit. Met behulp van de wet van Ohm (I =E/R) en kennis van de spannings- en weerstandswaarden, kan de stroom worden berekend. Shunts worden gebruikt waar een zeer hoge nauwkeurigheid vereist is of voor hoogfrequente borstelloze motoren. Afbeelding 6 toont het schema voor een shuntsensor.

Inductieve stroomsensoren gebruiken een ring met hoge permittiviteit rond de voedingsdraad. Stroom door de draad induceert een magnetisch veld in de ring (Bin). Een Hall-effectsensor ingebed in de ring meet het magnetische veld en induceert via een versterker en spoel die om de ring zijn gewikkeld, een omgekeerd magnetisch veld (BF) om Bin tegen te gaan. De spanning die nodig is om het BF-veld te creëren, is het uitgangssignaal. Het netto-effect van de twee magnetische velden zal verschijnen als een nulveld bij de Hall-sensor. Hoe hoger de stroom in de voedingsdraad, hoe hoger de BF-spanning moet zijn. (Zie afbeelding 7)

Voorbij de motor

Vaak kan ook apparatuur die aan de motor is bevestigd, worden gecontroleerd op gezondheid. Figuur 8 toont een voorbeeld van een freesmachine die een multi-gegroefde roterende frees gebruikt om een plat oppervlak tot een werkstuk te bewerken. De staat van het roterende snijgereedschap is erg belangrijk voor de kwaliteit van de snijbewerking. Hoe scherper de groeven op de frees, hoe nauwkeuriger de snede en hoe beter het oppervlak op het voltooide werk. Terwijl elke fluit een snede maakt, neemt de motorstroom toe om het benodigde vermogen te leveren. Scherpe fluiten hebben minder kracht nodig om het metaal te snijden. Doffe fluiten hebben meer kracht nodig.

Door de motorstroom voor deze freesmachine te bewaken, is het mogelijk om te bepalen welke van de groeven op het snijgereedschap scherp en welke bot zijn en moeten worden geslepen.

De bijdragen van conditiebewaking aan het IIoT

Vanaf de uitvinding van de productielijn en de industriële revolutie die het creëerde, zijn er talloze technische innovaties geweest die de vooruitgang in de productie hebben gestimuleerd. Fabrieken hebben de afgelopen 70 jaar een gemiddelde productiviteitswinst van 2,8% per jaar geboekt. Technologieën zoals elektrisch gereedschap, spuitgieten, pick &place-apparatuur, automatisch testen en robotica hebben allemaal bijgedragen. Tegenwoordig wordt daar machineconditiebewaking aan toegevoegd. Succesvolle conditiebewaking begint met sensoren op fabrieksmachines die constant gegevens rapporteren over hun gezondheid en werking. Door realtime analyses te gebruiken, kunnen fabrieksoperators probleemplekken identificeren en de benodigde reparaties en onderhoud plannen zonder te wachten op catastrofale storingen. Dit zal productiviteitswinsten opleveren voor de productie. Het begint echter allemaal met sensoren.

Dit artikel is geschreven door Pete Smith, Sr. Manager, Sales and Marketing Support, TE Connectivity Sensor Solutions — TES (Schaffhausen, Zwitserland/Berwyn, PA). Neem voor meer informatie contact op met de heer Smith via Dit e-mailadres wordt beveiligd tegen spambots. U heeft Javascript nodig om het te kunnen zien. of bezoek hier .

Sensor

- Condition Monitoring Market bereikt $ 3,9 miljard in 2025

- Hoe conditiebewaking een PdM-programma verbetert

- SKF Machine Condition Advisor-product wint prijs

- Honda-motorenfabriek profiteert van machinebewaking

- SKF-apparaat maakt diagnose van machineconditie mogelijk

- B&R presenteert condition monitoring oplossing op Agritechnica

- Toezicht op de gezondheid van fabrieksmachines

- Valkuilen bij conditiebewaking en potentieel voor fabrieksonderhoud

- Conditiebewaking op uw apparatuur uitvoeren

- Conditiebewaking:5 veelvoorkomende soorten storingen en het belang ervan

- 4 manieren waarop conditiebewaking voordelen roterende apparatuur