TFT LCD-productieproblemen en corrigerende maatregelen

In het laatste bericht hebben we wat is LCD en het productieproces van TFT LCD besproken . En nu, wat als we een aantal defecte LCD-schermen tegenkomen? Wat voor soort defecten kunnen optreden en kunnen ze tijdens het fabricageproces worden vermeden? Laten we er samen over leren.

Er zijn meer dan 300 procedures om TFT LCD te produceren. Het meest geavanceerde LCD-scherm, waarbij het array- en celproces in hoge mate automatisch is. Technisch gezien kan elke stap in het proces tot defecten leiden en de meeste defecten zijn geëlimineerd door de ontwikkeling van TFT LCD-technologie.

In de volgende paragrafen noemen we enkele veelvoorkomende defecten die verband houden met het productieproces.

1. Bellen op scherm of LC-lekkage

Als u luchtbellen of iets vloeibaars in het scherm ziet, is dat een defect gerelateerd aan LC-vulling .

In het LC-vulproces, als de hoeveelheid geïnjecteerde LC niet voldoende is, zal de reserveruimte bellen vormen. En los LC-bevattend afdichtmiddel zal leiden tot LC-lekkage.

Om dit probleem op te lossen, moeten we de kit-injectiemachine en vervolgens de LC-injectiemachine kalibreren.

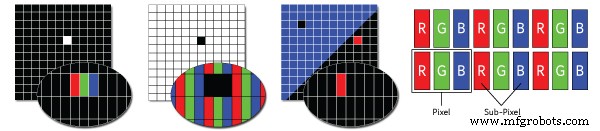

2. Puntdefect

Puntdefect is een soort defect dat op een bepaald punt op uw scherm niet correct wordt weergegeven . Er zijn hoofdzakelijk drie situaties:de punt blijft zwart . weergeven of wit wanneer het scherm werkt of het punt kan slechts een enkele kleur weergeven .

Voor de eerste twee situaties is dat omdat het circuit op de TFT en CF controle over dat defecte pixelpunt is kortgesloten of gebroken. Terwijl de derde situatie wordt veroorzaakt door beschadigde kleurenpixel .

Momenteel kunnen we puntdefecten niet volledig vermijden in het productieproces, en dit defect kan niet worden gerepareerd.

De productie van het circuit en de kleurenpixel is onder microschaal , en de technologie is vergelijkbaar met halfgeleidertechnologie . Tijdens het productieproces worden honderdduizenden micromaterialen afgedrukt, u begrijpt dat sommige materialen niet correct worden afgedrukt, wat resulteert in het puntdefect.

Zo horen we altijd een woord 'opbrengst' in de halfgeleiderindustrie. Om de productopbrengst te verhogen, moeten we wachten op de technische innovatie.

Tot slot, als je merkt dat je schermen een puntdefect hebben, geef je ze gewoon terug aan de fabrikant en zij zullen ze volgens de norm vervangen.

3. Lijn- of blokdefect

Lijn- of blokdefect betekent een afwijking op grotere schaal, zoals een donkere lijn , strippen of blokkeren op je scherm verschijnen.

In tegenstelling tot puntdefect wordt dit defect op grotere schaal veroorzaakt door het falen van externe FPC of PCBA , of een slechte verbinding tussen FPC en cel. Daarom zijn een aantal pixels die op deze IC's zijn aangesloten onbeheerst , en we zien die gebreken.

Gewoonlijk staat de assemblage van cel en IC onder hitte en moet deze nauwkeurig worden gepositioneerd. Problemen met de IC-verbinding zullen zeer binnenkort worden uitgecheckt, gevolgd door de aanpassing aan de machineparameter.

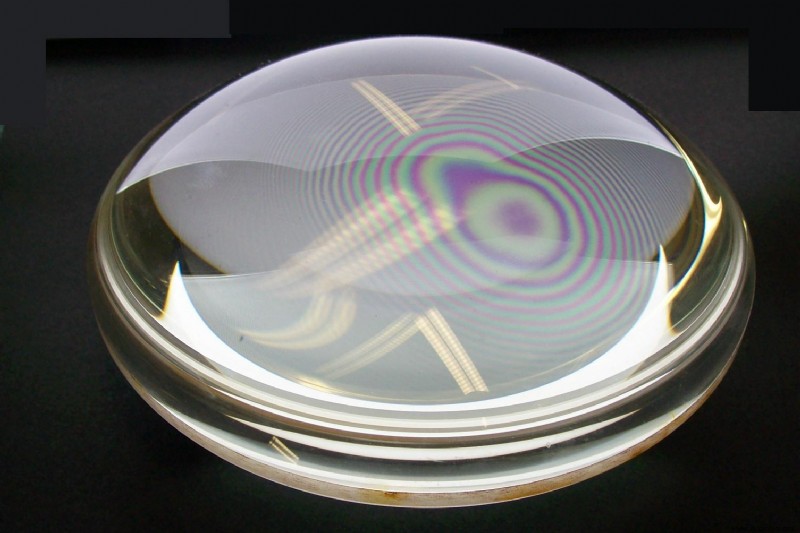

4. Newtons ringen

Het is een fenomeen dat wordt veroorzaakt door interferentie van licht .

In LCD kunnen de ringen van Newton op het scherm verschijnen wanneer twee glazen substraten niet goed zijn afgedicht, zodat een van de glazen een bolle lens kan vormen en tot lichtinterferentie kan leiden.

Om dit probleem te voorkomen, moeten we aandacht besteden aan de afstandsparameter in het afdichtingsproces . De ringen van newton zijn trouwens een methode geworden om het glasverzegelingsproces omgekeerd te onderzoeken.

5. Lichtlekkage

Lichtlekkage verwijst meestal naar het extra heldere gebied aan de rand van het scherm.

De zwarte matrix op CF-glas of een extra schildbalk wordt gebruikt om dit probleem te voorkomen. Dus als dit probleem zich voordoet, moeten we het CF-depositieproces controleren .

6. Mura

Het is u misschien opgevallen dat sommige schermen een ongelijkmatige weergave hebben, wat betekent dat er een wit gebied in een donker beeld verschijnt of omgekeerd. We noemen dit 'mura', een woord afkomstig uit het Japans.

Mura is heel gebruikelijk, maar het heeft geen ernstige invloed op de schermfunctie, maar het ziet er nog steeds slecht uit. Daarom hebben veel fabrikanten van hoogwaardige displays hun eigen normen voor mura en zijn de displays zonder mura van de beste kwaliteit.

Oorzaken van mura omvatten:

- lichtsysteem geeft geen uniform licht;

- ongelijke dikte van LC-cel;

- mismatch afdichting van TFT- en CF-glas;

- ongelijkmatige dikte van de film op CF;

- IC-probleem op TFT;

- ongelijke dikte van de hele cel.

Een van de genoemde oorzaken is dikte van de hele cel is de meest kritische, en er zijn veel factoren die daarmee verband houden. Onderzoeken geven veel advies om de dikte van de hele cel aan te passen:

- dikker glas;

- minder LC;

- beter materiaal van de afstandsbalk;

- beter ontwerp van glas en kitstructuur;

- betere afstemming van glasafdichting;

- betere drukregeling van glasafdichting.

Tot zover dit onderwerp. Als je het handig vindt of meer wilt weten over TFT LCD, laat dan hieronder je reactie achter of neem contact met ons op. We horen!

Opmerking :We zijn niet de eigenaar van de afbeeldingen die in dit bericht worden gebruikt. Neem gerust contact met ons op als ze van jou zijn, en we zullen ze zo snel mogelijk verwijderen.

Productieproces

- Agile productie en 3D-printen

- VR en AR kunnen productietraining een nieuwe vorm geven

- LCD-animatie en gaming

- Foto's en RGB-video op TFT SPI-display

- Interfacing en oplossen van aanraakprobleem op TFT LCD 2.4″ Shield

- Arduino Touchscreen-zelfstudie | TFT LCD

- Betekenis en typen productieproces

- Productie zonder gebreken

- Productie- en procesoptimalisatie in de productie

- TCS:flexibele en intelligente productie

- IBM over AI en productie in 2022