Productieproces van autobatterijen

Hoe gewoon een batterij er ook uitziet, het fabricageproces kan behoorlijk ingewikkeld zijn. In dit bericht laten we u vanaf het begin zien hoe een batterij wordt geproduceerd met het voorbeeld van de voltooide voertuigbatterij . Ik hoop dat je na het lezen meer te weten kunt komen over de stroombron.

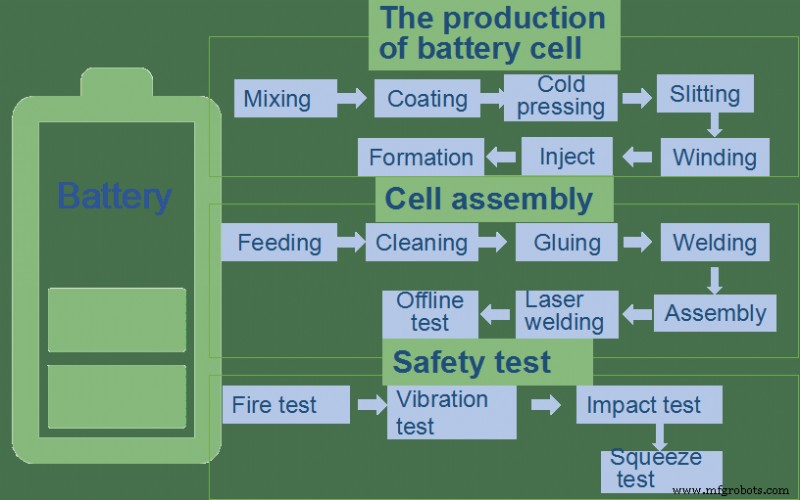

1. Hoe werd een batterijcel geboren?

De cel is de kleinste eenheid van een batterijsysteem. Een verzameling batterijen vormt een module, en de verzameling van deze modules vormt een batterijpakket. Dit is de basisstructuur van de voertuigaccu.

1.1 Verpulveren van actieve materialen – mengen

Het mengproces is om het actieve materiaal door een vacuümmixer tot een suspensie te roeren. Dit is het eerste proces van batterijproductie. De kwaliteitscontrole van dit proces heeft een directe invloed op de kwaliteit van de batterij en de kwaliteit van het eindproduct.

1.2 Aanbrengen van de geroerde slurry op de koperfolie – coating

Het proces is om de slurry die na de vorige bewerking is geroerd, met een snelheid van 24 voet per minuut op een 4000 meter lange koperfolie aan te brengen. De koperfolie voor het coaten is slechts 6 micron dik.

1.3 Persen en splijten van het kathodemateriaal op de koperfolie - koudpersen en voorsnijden

In de freeswerkplaats wordt de rol gebruikt om het poolstuk te drukken tot waar de positieve en negatieve elektroden zijn bevestigd, en de koudgeperste poolstukken worden gesneden volgens de grootte van de te produceren batterij.

1.4 De positieve en negatieve elektroden op de batterij verwijderen - stansen en snijden

Het stansproces is het vormen van een geleidend elektrodelipje voor een batterijcel door een stansmachine. Het polaire lipje is de metalen geleider die is afgeleid van de positieve en negatieve polen in de cel. Het snijproces is om het batterijpoolstuk door een snijder te snijden.

1.5 Afwerking het prototype van de batterijcel - wikkelen

Het positieve elektrodenblad, het negatieve elektrodenblad en de separator van de batterij combineren op een kronkelende manier tot een kale cel.

1.6 Vocht verwijderen en elektrolyt injecteren – bakken en injecteren

Vocht is de vijand van het batterijsysteem. Het batterijbakproces is om het water in de batterij op peil te brengen en ervoor te zorgen dat de batterij gedurende de hele levenscyclus goede prestaties levert. De injectie is om elektrolyt in de cel te injecteren.

1.7 Het proces van celactivering – vorming

De formatie is een proces waarbij de cel na de injectie wordt geactiveerd en chemische reacties in de cel, door te laden en te ontladen, vormen een SEI-film (de elektrolyt en het anodemateriaal reageren op de vast-vloeibare fase, dus er wordt een passiveringsfilm gevormd ). Het proces omvat ook de tweede injectie van elektrolyt, wegen, lassen van de injectiepoort en gasdichtheidstesten nadat de cel is geactiveerd.

2. Productieproces batterijpack

Een enkele batterijcel kan niet direct worden gebruikt. Alleen wanneer veel cellen worden gecombineerd, samen met beveiligingscircuits en schillen, kunnen ze direct worden gebruikt. Dit is de zogenaamde batterijmodule.

2.1 Voeren

De batterijcel wordt naar de instelpositie gestuurd en de robot grijpt deze automatisch en stuurt deze naar de assemblagelijn voor de matrijs.

2.2 Plasmareinigingsproces

Het oppervlak van elke cel reinigen. Hier wordt ionenreiniging gebruikt om ervoor te zorgen dat verontreinigingen in het proces zich niet aan de bodem van de cel hechten.

2.3 Lijmen voor de cel

Voordat de cel wordt gemonteerd, moet het oppervlak worden gelijmd. Zo wordt de batterij vastgezet, geïsoleerd en de warmte afgevoerd.

2.4 Lassen van eindplaat en zijplaat

De batterijmodules zijn meestal gemaakt van aluminium eindplaten en zijplaten, die later door robots worden gelamineerd en gelast.

2.5 Montage van de isolatiekaart van de kabelboom

Nadat het lasbewakingssysteem de laspositie nauwkeurig heeft gelokaliseerd, wordt de materiaalbarcode van de isolatieplaat van de kabelboom gekoppeld aan het Manufacturing Execution System en wordt een afzonderlijke codering gegenereerd voor traceerbaarheid. Na de codering wordt de kabelboomisolatiekaart automatisch door de robots in de module geladen.

2.6 Voltooien van de serieel-parallelle verbinding van de batterij – laserlassen

Door automatisch laserlassen wordt de verbinding tussen de paal en het verbindingsstuk voltooid, en dus is de seriële parallelle batterij mogelijk

2.7 Een belangrijke test voor verzending – offline test

Controleer de volledige prestaties van de module voordat deze van de productielijn gaat, inclusief modulespanning/weerstand, batterijcelspanning, weerstandsspanningstests en isolatieweerstandstest.

3. De ultieme test van het batterijpakket – veiligheidstest van het batterijpakket

In feite moeten elektrische voertuigen vanaf de eerste ontwerpfase verschillende methoden toepassen om maximale veiligheid te garanderen. Het perfecte ontwerp moet echter in de praktijk worden getest.

3.1 Brandtest

In termen van veiligheidsprestaties is de standaard in China externe verbranding gedurende 130 seconden, en de batterij kan niet worden ontstoken of ontploffen.

3.2 Trillingstest

Trillingstest wordt gebruikt om de hobbelige wegomstandigheden van accu's in daadwerkelijk gebruik te simuleren. Het wordt gebruikt om te testen of de trillingen van accu's ervoor kunnen zorgen dat de onderdelen van accuproducten van slechte kwaliteit losraken of zelfs de behuizing kapot maken.

3.3 Impacttest

Net als bij een trillingstest, wordt een impacttest gebruikt om de mechanische stabiliteit van het batterijpakket te testen. Het simuleert de impact van een onmiddellijke stoot op de structuur van het batterijpakket wanneer een voertuig door een wegversperring rijdt.

3.4 Knijptest

Wat betreft de norm voor extrusietesten, de batterij kan niet in brand vliegen of exploderen.

Als je meer wilt weten over batterijen, neem dan gerust contact met ons op of laat een reactie achter. We horen graag van je.

Productieproces

- Het fabricageproces van de schacht begrijpen

- Parallelle batterijen

- Batterijen voor speciale doeleinden

- Praktische overwegingen - Batterijen

- EV-batterijtestparameters

- Wat zit er in het productieproces?

- Wat zijn de 4 soorten fabricageprocessen?

- Voordelen van leveranciers van ijzergieten als productieproces

- Waar u rekening mee moet houden voordat u een auto-accu koopt

- Contractproductieproces

- 3 soorten batterijen voor elektrische auto's die u moet kennen