Hoe te kiezen tussen neerwaarts frezen of opwaarts frezen?

De frees is over het algemeen een meersnijdend gereedschap. Door het grote aantal tanden dat tegelijkertijd aan het snijden deelneemt, de lange snijkant en de hogere snijsnelheid, is de productiviteit hoog. De toepassing van verschillende frezen kan vlakken, groeven, trappen, enz. verwerken, en kan ook tandwielen, schroefdraad, spiebaantandprofielen en verschillende vormoppervlakken verwerken.

Typen en gebruik van frezen

De soorten frezen kunnen worden onderverdeeld in frezen met scherpe tanden en frezen met reliëftanden volgens de tandstructuur. Afhankelijk van de relatieve positie van de tand en de as van de frees, kan deze worden onderverdeeld in cilindrische frees, hoekfrees, vlakfrees, vormende frees, enz. Volgens de tandvorm kan deze worden onderverdeeld in frees met rechte tanden, frees met schuine tanden, frees met hoektanden en frees met gebogen tanden. Volgens de gereedschapsstructuur kan het worden onderverdeeld in integrale frees, gecombineerde frees, groep of complete set frees, wisselplaatfrees, machineklemlasfrees, indexeerbare frees, enz. Maar het is meestal verdeeld in de vorm van snijgereedschap tand terugverwerking.

Sharp Tooth Frezen kunnen worden onderverdeeld in de volgende categorieën:

(1) Vlakfrees:er zijn integrale vlakfrees, tandvlakfrees, machineklem indexeerbare vlakfrees, enz., Die worden gebruikt voor ruwe, semi-precisie en afwerking van verschillende vlakken en stapoppervlakken.

(2) Vingerfrees:gebruikt voor het frezen van stappen, zijkanten, groeven, gaten van verschillende vormen op het werkstuk en binnen- en buiten gebogen oppervlakken.

(3) Spiebaanfrees:gebruikt voor het frezen van een spiebaan, enz.

(4) Sleuffrees en zaagbladfrees:gebruikt voor het frezen van verschillende groeven, zijkanten, trapvlakken en zagen.

(5) Speciale groeffrees:gebruikt voor het frezen van verschillende speciale groefvormen, gevormde groeffrees, halvemaanvormige spiebaanfrees, zwaluwstaartfrees, enz.

(6) Hoekfrees:gebruikt voor rechte groeven en spiraalgroeven van freesgereedschappen.

(7) Vormfrees:gebruikt voor het frezen van de convexe en concave vormende oppervlakken van verschillende vormen.

(8) Groepsfrees:combineer meerdere frezen tot een groep frezen, die worden gebruikt voor het frezen van complexe vormoppervlakken, oppervlakken van verschillende delen van grote onderdelen en brede vlakken.

Relief-tandfrezen:

Sommige frezen die het voorvlak opnieuw moeten slijpen om de oorspronkelijke sectievorm te behouden, en hun achterkant gebruikt een reliëftandvorm, inclusief schijfsleuffrezen, convexe halfronde, concave halfronde frezen, dubbelhoekfrezen en vormfrezen Mes enz.

Omlaag frezen en omhoog frezen

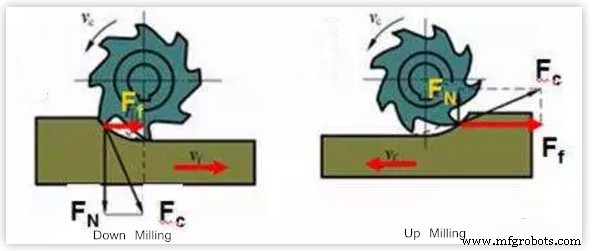

Er zijn twee manieren met betrekking tot de aanvoerrichting van het werkstuk en de draairichting van de frees:

Er zijn twee manieren met betrekking tot de aanvoerrichting van het werkstuk en de draairichting van de frees:

Het eerste type is benedenfrezen. De draairichting van de frees is gelijk aan de snijaanvoerrichting. Wanneer het snijden begint, bijt de frees in het werkstuk en snijdt de laatste spanen af.

Het tweede type is up-frezen. De draairichting van de frees en de snijaanvoerrichting zijn tegengesteld. De frees moet enige tijd op het werkstuk glijden voordat hij begint te snijden, beginnend met de snijdikte als nul en de snijdikte bereikend aan het einde van het snijmaximum.

Hoe te kiezen

In de vlakfrees, sommige vingerfrezen of vlakfrezen, heeft de snijkracht verschillende richtingen. Bij vlakfrezen bevindt de frees zich net aan de buitenkant van het werkstuk en moet speciale aandacht worden besteed aan de richting van de snijkracht. Tijdens het neerwaarts frezen drukt de snijkracht het werkstuk tegen de werktafel en tijdens het opwaarts frezen duwt de snijkracht het werkstuk weg van de werktafel.

Het stroomverbruik van neerwaarts frezen is kleiner dan dat van opwaarts frezen. Onder dezelfde snijomstandigheden is het stroomverbruik van benedenfrezen 5% tot 15% lager. Tegelijkertijd is benedenfrezen ook gunstiger voor het verwijderen van spanen.

Over het algemeen moet benedenfrezen zoveel mogelijk worden gebruikt om de oppervlakteafwerking (verminderen van de ruwheid) van de bewerkte onderdelen te verbeteren en maatnauwkeurigheid te garanderen. Wanneer er echter een harde laag is, slakophoping op het snijoppervlak en het oppervlak van het werkstuk ongelijker is, zoals het verwerken van een smeedstuk, moet de opwaartse freesmethode worden gebruikt.

Bij neerwaarts frezen wordt de snijdikte dunner en snijden de snijtanden in het onbewerkte oppervlak, wat gunstig is voor het gebruik van de frees.

Bij opwaarts frezen, wanneer de snijtanden van de frees in contact komen met het werkstuk, kunnen ze niet onmiddellijk in de metaallaag snijden, maar een korte afstand over het oppervlak van het werkstuk schuiven. Tijdens het glijproces wordt door sterke wrijving een grote hoeveelheid warmte gegenereerd en tegelijkertijd het te verwerken oppervlak. Het is gemakkelijk om een geharde laag te vormen, die de duurzaamheid van het gereedschap vermindert, het oppervlak beïnvloedt afwerking van het werkstuk, en brengt nadelen met zich mee voor het snijden.

Bovendien worden tijdens het opfrezen, doordat de freestanden van onder naar boven (of van binnen naar buiten) snijden en insnijden vanaf de harde oppervlaktelaag, de freestanden onderworpen aan een grote slagbelasting, en de frees wordt sneller bot, maar de snijtanden snijden in. Er is geen slip in het proces, en de werktafel zal niet bewegen tijdens het snijden.

Opwaarts frezen en neerwaarts frezen, omdat de snijdikte bij het snijden in het werkstuk anders is, is de contactlengte van de tand en het werkstuk anders, dus de mate van slijtage van de frees is anders. De praktijk leert dat de duurzaamheid van de frees 2 tot 3 keer hoger is dan die van het opfrezen. , De oppervlakteruwheid kan ook worden verminderd. Neerwaarts frezen is echter niet geschikt voor het frezen van werkstukken met een harde huid.

Productieproces

- Instrumentknoppen kiezen

- Hoe magnetische haken te kiezen

- Hoe heet is een plasmasnijder?

- Hoe een PCB-prototypefabricagebedrijf te kiezen?

- Hoe te kiezen tussen lintzaag en cirkelzaag op basis van mijn werkstuk?

- Hoe de zaagsnelheid kiezen?

- Hoe de beste dompelpomp kiezen?

- Hoe een snijmolen te gebruiken

- Hoe te kiezen tussen vacuümpomptechnologieën

- Hoe de transportbandstructuur te kiezen

- Hoe kies ik een pomp?