Basisprincipes van hydrauliek en hydraulische systemen

Basisprincipes van hydrauliek en hydraulische systemen

Hydrauliek is het genereren van krachten en beweging met behulp van hydraulische vloeistoffen die het medium voor de overdracht van kracht vertegenwoordigt. Hydraulische systemen zijn uiterst belangrijk voor de bediening van zwaar materieel. Het woord ‘hydraulica’ is gebaseerd op het Griekse woord voor water en betekende oorspronkelijk de studie van het fysieke gedrag van water in rust en in beweging. Tegenwoordig is de betekenis uitgebreid tot het fysieke gedrag van alle vloeistoffen, inclusief hydraulische vloeistoffen. Hydraulische systemen zijn niet nieuw in de branche. Ze hebben een middel verschaft voor de werking van vele soorten industriële apparatuur. Naarmate de industriële apparatuur geavanceerder is geworden, worden nieuwere systemen met hydraulisch vermogen ontwikkeld.

Hydraulische systemen worden gebruikt in moderne productie-installaties en productie-installaties en spelen een belangrijke rol in de staalindustrie, mijnbouw, constructie en materiaalbehandelingsapparatuur. Hydraulische systemen worden gebruikt om werktuigen te bedienen om materialen op te tillen, te duwen en te verplaatsen. Een breed scala aan toepassingen van hydraulische systemen in de industrie is pas begonnen sinds de jaren vijftig. Sindsdien is deze vorm van macht de standaard geworden voor de werking van industriële apparatuur. Tegenwoordig nemen hydraulische systemen een zeer belangrijke plaats in in de moderne automatiseringstechniek. Er zijn veel redenen. Sommige hiervan zijn dat hydraulische systemen veelzijdig, efficiënt en eenvoudig zijn voor de krachtoverbrenging.

Het overdragen van vermogen is de taak van het hydraulische systeem, omdat het vermogen van de ene vorm in de andere verandert. In hydraulische systemen worden krachten die door de vloeistof worden uitgeoefend, overgebracht op een mechanisch mechanisme. Om te begrijpen hoe hydraulische systemen werken, is het noodzakelijk om de principes van hydrauliek te begrijpen. Hydrauliek is de studie van vloeistoffen in beweging en druk in leidingen en cilinders.

De wetenschap van de hydraulica kan worden onderverdeeld in twee takken, namelijk (i) hydrodynamica en (ii) hydrostatica. Hydrodynamica houdt zich bezig met de bewegende vloeistoffen. Voorbeelden van toepassingen van hydrodynamica zijn waterrad of turbine; de energie die wordt gebruikt, is die van de beweging of het water en de koppelomvormer. Hydrostatica behandelt de vloeistoffen onder druk. Voorbeelden van toepassingen van hydrostatica zijn hydraulische krik of hydraulische pers en hydraulische cilinderbediening. In hydrostatische apparaten wordt kracht overgedragen door op een vloeistof te duwen die is opgesloten (ingesloten). Als de vloeistof in een systeem beweegt of stroomt, vindt er beweging in dat systeem plaats. De meeste op hydrauliek gebaseerde apparatuur die tegenwoordig wordt gebruikt, werkt hydrostatisch.

De drie meest gebruikte technologieën in de context van besturingstechnologie voor het genereren van krachten, bewegingen en signalen zijn hydrauliek, elektriciteit en pneumatiek. Het voordeel van hydrauliek ten opzichte van andere technologieën wordt hieronder gegeven.

- Overdracht van grote krachten met behulp van kleine componenten, wat een grote krachtintensiteit betekent

- Nauwkeurige positionering

- Hydraulisch systeem levert consistent vermogen, wat moeilijk is in pneumatische of mechanische aandrijfsystemen

- Opstarten is mogelijk onder zware belasting

- Zelfs bewegingen zijn mogelijk onafhankelijk van belastingen, aangezien vloeistoffen nauwelijks samendrukbaar zijn en stroomregelkleppen kunnen worden gebruikt

- Vlotte bediening en omkering

- Goede controle en regulering

- Gunstige warmteafvoer

- De kans op lekkage is kleiner in het hydraulisch systeem dan in het pneumatische systeem

- Eenvoudige installatie, vereenvoudiging van inspectie en minimale onderhoudsvereisten

- Hydraulisch systeem gebruikt onsamendrukbare vloeistof, wat resulteert in een hogere efficiëntie. het heeft slechts een verwaarloosbaar verlies als gevolg van vloeistofwrijving

- Het systeem presteert goed in warme omgevingen.

De nadelen van hydraulische systemen zijn onder meer (i) vervuiling van het milieu door afgewerkte olie (gevaar voor brand of ongevallen), (ii) gevoeligheid voor vuil, (iii) gevaar door overmatige druk (doorgesneden leidingen) en (iv) afhankelijkheid van temperatuur (verandering in viscositeit).

Er is een fundamenteel onderscheid tussen stationaire hydraulische systemen en mobiele hydraulische systemen. Terwijl mobiele hydraulische systemen op wielen of rupsbanden bewegen, blijven de stationaire hydraulische systemen stevig in één positie gefixeerd. Kenmerkend voor mobiele hydraulische systemen is dat de kleppen vaak handmatig worden bediend. In het geval van stationaire hydraulische systemen worden normaal gesproken magneetventielen gebruikt.

Typische toepassingsgebieden van de mobiele hydraulische systemen zijn (i) bouwapparatuur, (ii) kippers, graafmachines, hefplatforms, (iii) hef- en transportapparatuur en (iv) materiaalbehandelingsapparatuur op het terrein. De belangrijkste toepassingsgebieden van de stationaire hydraulische systemen zijn (i) alle soorten productie- en montagemachines, (ii) transferlijnen, (iii) hef- en transportinrichtingen, (iv) walserijen, (v) persen, (vi) liften , en (vii) spuitgietmachines enz. Werktuigmachines zijn een typisch toepassingsgebied.

In de zeventiende eeuw formuleerde een Franse wetenschapper, Blaise Pascal genaamd, de fundamentele wet die de basis vormt voor de hydraulica. De wet van Pascal stelt dat 'druk uitgeoefend op een ingesloten vloeistof onverminderd in alle richtingen wordt overgedragen en met gelijke kracht werkt op alle gelijke gebieden en loodrecht op die gebieden'. Dit principe staat ook wel bekend als de wetten van opgesloten vloeistoffen. Pascal demonstreerde het praktische gebruik van zijn wetten en toonde aan dat het toepassen van een kleine invoerkracht op een klein gebied kan resulteren in een grote kracht door het uitvoergebied te vergroten. Deze druk, wanneer toegepast op het grotere uitvoergebied, produceert een grotere kracht. Het is een methode om kracht te vermenigvuldigen.

Vermenigvuldiging van de krachten is slechts één voordeel van het gebruik van hydraulische vloeistof om kracht over te brengen. Verder hoeven de krachten niet in een rechte lijn (lineair) te worden overgedragen. Kracht kan worden overgedragen om hoeken of op een andere niet-lineaire manier terwijl het wordt versterkt. Fluid power is echt een flexibel krachtoverbrengingsconcept. Fluïdumvermogen is eigenlijk de overdracht van vermogen van een in wezen stationaire, roterende bron naar een op afstand gepositioneerd roterend (cirkelvormig) of lineair (rechtlijnig) krachtversterkend apparaat dat een actuator wordt genoemd. Vloeistofkracht kan ook worden gezien als onderdeel van het transformatieproces waarbij een soort potentiële energie wordt omgezet in een actieve mechanische vorm (lineaire of roterende kracht en vermogen). Zodra de basisenergie is omgezet in vloeistofkracht, zijn er nog andere voordelen zoals hieronder aangegeven.

- Krachten kunnen gemakkelijk worden gewijzigd door hun richting te veranderen of om te keren.

- Er kunnen beveiligingsinrichtingen worden toegevoegd die ervoor zorgen dat de werkapparatuur van de belasting kan afslaan, maar die voorkomen dat de krachtbron wordt overbelast en de onderdelen van de apparatuur niet overmatig worden belast.

- De snelheid van verschillende componenten op apparatuur kan onafhankelijk van elkaar worden geregeld, evenals onafhankelijk van de snelheid van de krachtbron.

Hydraulische vloeistoffen

Vloeistoffen voor hydraulische systemen worden voornamelijk gebruikt om krachten over te brengen en te verdelen over verschillende te bedienen eenheden. Vloeistoffen kunnen dit omdat ze bijna onsamendrukbaar zijn. Water is ongeschikt als hydraulische vloeistof omdat het bevriest bij lage temperaturen en kookt bij 100°C en ook omdat het corrosie en roest veroorzaakt en weinig smering geeft. De meeste hydraulische systemen gebruiken olie (hydraulische vloeistof), omdat deze niet samengeperst kan worden en het systeem smeert. Veel soorten vloeistoffen worden om verschillende redenen in hydraulische systemen gebruikt, afhankelijk van de taak en de werkomgeving, maar ze hebben allemaal de volgende basisfuncties.

- De vloeistof wordt gebruikt om krachten en kracht door leidingen (of leidingen) over te brengen naar een actuator waar werk kan worden gedaan.

- De vloeistof is een smeermiddel voor de hydraulische componenten die in het circuit worden gebruikt.

- De vloeistof is een koelmedium dat warmte wegvoert van de "hot spots" in het hydraulische circuit of componenten en deze elders afvoert.

- De vloeistof dicht de ruimte tussen de bewegende delen van componenten af om de efficiëntie te verhogen en de warmte die wordt veroorzaakt door overmatige lekkage te verminderen.

Enkele van de eigenschappen en kenmerken waarmee rekening moet worden gehouden bij het selecteren van een vloeistof als bevredigende hydraulische vloeistof voor een bepaald systeem worden hieronder gegeven.

- Viscositeit – Het is een van de belangrijkste eigenschappen van elke hydraulische vloeistof. Het is de interne weerstand tegen stroming. De viscositeit neemt toe naarmate de temperatuur daalt. Een bevredigende vloeistof voor een bepaald hydraulisch systeem moet voldoende lichaam hebben om een goede afdichting te geven aan pompen, kleppen en zuigers, maar het mag niet zo dik zijn dat het weerstand biedt tegen stroming, wat leidt tot vermogensverlies en hogere bedrijfstemperaturen. Deze factoren dragen bij aan de belasting en aan overmatige slijtage van onderdelen. Een te dunne vloeistof leidt ook tot snelle slijtage van bewegende delen of van zwaar belaste delen.

- Chemische stabiliteit – Chemische stabiliteit is de eigenschap die buitengewoon belangrijk is bij het selecteren van een hydraulische vloeistof. Het is het vermogen van de vloeistof om langdurig weerstand te bieden aan oxidatie en bederf. Alle vloeistoffen hebben de neiging om ongunstige chemische veranderingen te ondergaan onder zware bedrijfsomstandigheden. Dit is bijvoorbeeld het geval wanneer een systeem geruime tijd bij hoge temperaturen werkt. Te hoge temperaturen hebben een groot effect op de levensduur van een vloeistof. Normaal gesproken geeft de temperatuur van de vloeistof in het reservoir van een werkend hydraulisch systeem niet altijd een werkelijke toestand van de bedrijfsomstandigheden weer. Gelokaliseerde hotspots komen voor op lagers, tandwieltanden of op het punt waar vloeistof onder druk door een kleine opening wordt geperst. Continue passage van de vloeistof door deze punten kan lokale temperaturen produceren die hoog genoeg zijn om de vloeistof te carboniseren of te doen slib, maar de vloeistof in het reservoir mag niet wijzen op een te hoge temperatuur.

- Vlampunt - Vlampunt is de temperatuur waarbij een vloeistof damp afgeeft in voldoende hoeveelheid om tijdelijk te ontbranden of te flitsen wanneer een vlam wordt toegepast. Een hoog vlampunt is wenselijk voor hydraulische vloeistoffen omdat dit wijst op een goede weerstand tegen verbranding en een lage verdampingsgraad bij normale temperaturen.

- Vuurpunt – Vuurpunt is de temperatuur waarbij een vloeistof voldoende damp afgeeft om te ontbranden en te blijven branden wanneer het wordt blootgesteld aan een vonk of vlam. Net als het vlampunt is een hoog vuurpunt vereist voor gewenste hydraulische vloeistoffen.

Om een goede werking van het hydraulisch systeem te garanderen en om schade aan de niet-metalen onderdelen van het hydraulisch systeem te voorkomen, moet de juiste vloeistof worden gebruikt. De drie belangrijkste categorieën hydraulische vloeistoffen zijn (i) minerale oliën, (ii) poly-alfa-olefinen en (iii) fosfaatesters.

Hydraulische vloeistoffen op basis van minerale olie worden in veel hydraulische systemen gebruikt, waar het brandgevaar relatief laag is. Ze worden verwerkt uit aardolie. Afdichtingen van synthetisch rubber worden gebruikt bij vloeistoffen op petroleumbasis. Op poly-alfa-olefine gebaseerde hydraulische vloeistof is een brandbestendige gehydrogeneerde vloeistof voor het overwinnen van de ontvlambaarheidskenmerken van hydraulische vloeistoffen op basis van minerale olie. Het is aanzienlijk vlamvertragend, maar heeft als nadeel een hoge viscositeit bij lage temperatuur. Het gebruik van deze vloeistof is over het algemeen beperkt tot – 40 graden C. Hydraulische vloeistoffen op basis van fosfaatesters zijn extreem brandwerend. Ze zijn echter niet vuurvast en branden onder bepaalde omstandigheden. Vanwege het verschil in samenstelling mengen vloeistoffen op basis van petroleum en op fosfaatesters niet met elkaar. Ook zijn de afdichtingen voor een bepaalde vloeistof niet bruikbaar met of tolerant voor een van de andere vloeistoffen.

Hydraulische systemen vereisen het gebruik van speciale accessoires die compatibel zijn met de hydraulische vloeistof. Geschikte afdichtingen, pakkingen en slangen moeten specifiek zijn aangewezen voor het type vloeistof dat wordt gebruikt. Er moet voor worden gezorgd dat de componenten die in het systeem zijn geïnstalleerd, compatibel zijn met de hydraulische vloeistof.

Hydraulische systemen

Hydraulische systemen kunnen een open-centersysteem of een gesloten-centersysteem zijn. Een open-centrumsysteem is er een met vloeistofstroom, maar geen druk in het systeem wanneer de bedieningsmechanismen inactief zijn. De pomp circuleert de vloeistof vanuit het reservoir, door de keuzekleppen en terug naar het reservoir. Het open-centrumsysteem kan een willekeurig aantal subsystemen gebruiken, met een keuzeklep voor elk subsysteem. De keuzeventielen van het open center systeem zijn altijd in serie met elkaar geschakeld. In deze opstelling gaat de systeemdrukleiding door elke keuzeklep. Vloeistof krijgt altijd vrije doorgang door elke selectieklep en terug naar het reservoir totdat een van de selectiekleppen is gepositioneerd om een mechanisme te bedienen. Wanneer een van de selectiekleppen is gepositioneerd om een bedieningsinrichting te bedienen, wordt vloeistof van de pomp door een van de werkleidingen naar de actuator geleid. Met de keuzeklep in deze stand wordt de vloeistofstroom door de klep naar het reservoir geblokkeerd. De druk bouwt zich op in het systeem om de weerstand te overwinnen en beweegt de zuiger van de bedieningscilinder; vloeistof van het andere uiteinde van de actuator keert terug naar de keuzeklep en stroomt terug naar het reservoir. De werking van het systeem na activering van het onderdeel hangt af van het type keuzeklep dat wordt gebruikt.

In het gesloten centrumsysteem staat de vloeistof onder druk wanneer de krachtpomp in werking is. Er zijn een aantal actuatoren parallel opgesteld en een aantal bedieningseenheden werken tegelijkertijd, terwijl sommige andere bedieningseenheden niet werken. Dit systeem verschilt van het open-centersysteem doordat de selector- of directionele regelkleppen parallel en niet in serie zijn opgesteld. De manier om de pompdruk te regelen varieert in het gesloten-centrumsysteem. Bij gebruik van een constante opvoerpomp wordt de systeemdruk geregeld door een drukregelaar. Een ontlastklep fungeert als een back-up veiligheidsvoorziening in het geval dat de regelaar uitvalt. Als een pomp met variabel slagvolume wordt gebruikt, wordt de systeemdruk geregeld door de ingebouwde compensator van het drukmechanisme van de pomp. De compensator varieert automatisch de volume-output. Wanneer de druk de normale systeemdruk nadert, begint de compensator het debiet van de pomp te verminderen. De pomp wordt volledig gecompenseerd (bijna nulstroom) wanneer de normale systeemdruk wordt bereikt. Wanneer de pomp zich in deze volledig gecompenseerde toestand bevindt, zorgt het interne bypassmechanisme voor vloeistofcirculatie door de pomp voor koeling en smering. Een veiligheidsklep is in het systeem geïnstalleerd als veiligheidsback-up.

Een voordeel van het open-center systeem boven het closed-center systeem is dat het continu onder druk zetten van het systeem wordt geëlimineerd. Aangezien de druk geleidelijk wordt opgebouwd nadat de keuzeklep in een bedrijfsstand is gebracht, is er zeer weinig schok door drukstoten. Deze actie zorgt voor een soepelere werking van de bedieningsmechanismen. De werking is langzamer dan het gesloten centrum systeem, waarbij de druk aanwezig is op het moment dat de keuzeklep wordt geplaatst.

Basiscomponenten van een hydraulisch systeem

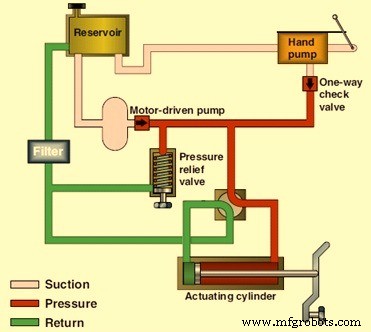

Ongeacht de functie en het ontwerp heeft een hydraulisch systeem een minimaal aantal basiscomponenten naast een middel waardoor de vloeistof wordt overgebracht. Een basissysteem bestaat uit een hydraulische pomp, reservoir voor hydraulische vloeistof, richtingklep, terugslagklep, overdrukklep, keuzeklep, actuator en filter. Het basishydraulische systeem wordt getoond in Fig 1.

Fig 1 Basis hydraulisch systeem

Het hydraulische reservoir is een container voor de vloeistof die nodig is om het systeem te voeden, inclusief een reserve om eventuele verliezen door kleine lekkage en verdamping te dekken. Het reservoir is gewoonlijk ontworpen om ruimte te bieden voor vloeistofexpansie, om lucht die in de vloeistof wordt meegevoerd te laten ontsnappen en om de vloeistof te helpen afkoelen. Hydraulische reservoirs worden ofwel naar de atmosfeer geventileerd of naar de atmosfeer gesloten en onder druk gezet. Vloeistof stroomt van het reservoir naar de pomp, waar het door het systeem wordt geperst en uiteindelijk wordt teruggevoerd naar het reservoir. Het reservoir voorziet niet alleen in de bedrijfsbehoeften van het systeem, maar vult ook vloeistof aan die verloren is gegaan door lekkage. Verder dient het reservoir als een overloopbassin voor overtollige vloeistof die uit het systeem wordt gedwongen door thermische uitzetting (de toename van het vloeistofvolume veroorzaakt door temperatuurveranderingen), de accumulatoren en door verplaatsing van zuigers en stangen. Het reservoir biedt ook een plaats waar de vloeistof zichzelf kan zuiveren van luchtbellen die het systeem kunnen binnendringen. Vreemde stoffen die in het systeem worden opgevangen, kunnen ook worden gescheiden van de vloeistof in het reservoir of terwijl het door lijnfilters stroomt. Reservoirs staan onder druk of niet onder druk. In de meeste reservoirs zijn keerschotten en/of vinnen ingebouwd om te voorkomen dat de vloeistof in het reservoir willekeurige bewegingen krijgt, zoals vortexen (wervelen) en deining. Door deze omstandigheden kan vloeistof gaan schuimen en kan er lucht in de pomp komen samen met de vloeistof.

Om ervoor te zorgen dat de hydraulische componenten correct werken, moet de vloeistof zo schoon mogelijk worden gehouden. Vervuiling van hydraulische vloeistof is een van de meest voorkomende oorzaken van problemen met het hydraulische systeem.

Vreemde stoffen en kleine metaaldeeltjes van normale slijtage van kleppen, pompen en andere componenten komen meestal in het hydraulische systeem terecht. Zeefjes, filters en magnetische pluggen worden gebruikt om vreemde deeltjes uit een hydraulische vloeistof te verwijderen en zijn effectief als beveiliging tegen verontreiniging. Magnetische pluggen, die zich in een reservoir bevinden, worden gebruikt om de ijzer- of staaldeeltjes uit de vloeistof te verwijderen. Zeef is het primaire filtersysteem dat grote deeltjes vreemd materiaal uit de hydraulische vloeistof verwijdert. Hoewel de zeefwerking niet zo goed is als die van een filter, biedt een zeef minder weerstand tegen stroming. Filters worden gebruikt om inlaatleidingen te pompen waarbij de drukval tot een minimum moet worden beperkt. Filter verwijdert kleine vreemde deeltjes uit een hydraulische vloeistof en is het meest effectief als beveiliging tegen verontreinigingen. Filters bevinden zich in een reservoir, een persleiding, een retourleiding of waar nodig op een andere plaats. Ze worden geclassificeerd als volledige stroom of proportionele stroom. Een bypass-ontlastklep in een lichaam zorgt ervoor dat een vloeistof het filterelement kan omzeilen en direct door een uitlaatpoort kan gaan wanneer het element verstopt raakt. Filters die geen bypass-ontlastklep hebben, hebben een vervuilingsindicator. Deze indicator werkt volgens het principe van het drukverschil van een vloeistof wanneer deze een filter binnengaat en nadat deze een element verlaat.

Accumulatoren zijn als een elektrische accu. Een hydraulische accumulator slaat potentieel vermogen, in dit geval hydraulische vloeistof onder druk, op voor toekomstige omzetting in nuttig werk. Hierbij kunt u denken aan het bedienen van cilinders en vloeistofmotoren, het op peil houden van de benodigde systeemdruk bij pomp- of stroomstoring en het compenseren van drukverlies door lekkage. Accumulatoren kunnen worden gebruikt als vloeistofdispensers en vloeistofbarrières en kunnen een schokabsorberende (dempende) werking hebben. Accumulatoren kunnen veerbelast, zaktype of zuigertype zijn.

Hydraulische pompen zetten mechanische energie van een krachtbron (elektromotor) om in hydraulische (druk) energie. De drukenergie wordt dan gebruikt om een actuator te bedienen. Pompen duwen op een hydraulische vloeistof en creëren stroming. De gecombineerde pomp- en aandrijfmotoreenheid staat bekend als hydraulische pomp. De hydraulische pomp haalt hydraulische vloeistof uit de opslagtank en levert deze aan de rest van het hydraulische circuit. Over het algemeen is de snelheid van de pomp constant en levert de pomp bij elke omwenteling een gelijk volume vloeistof. De hoeveelheid en richting van de vloeistofstroom wordt geregeld door enkele externe mechanismen. In sommige gevallen wordt de hydraulische pomp zelf bediend door een servogestuurde motor, maar dit maakt het systeem complex. De hydraulische pompen worden gekenmerkt door het debiet, het stroomverbruik, de aandrijfsnelheid, de geleverde druk aan de uitlaat en het rendement van de pomp. De pompen zijn niet 100 % efficiënt. Het rendement van een pomp kan op twee manieren worden gespecificeerd. Een daarvan is de volumetrische efficiëntie die de verhouding is van het werkelijke volume van de geleverde vloeistof tot het maximaal mogelijke theoretische volume. Ten tweede is de energie-efficiëntie de verhouding tussen het hydraulisch uitgangsvermogen en het mechanische/elektrische ingangsvermogen. Het typische rendement van pompen varieert van 90% tot 98%. De hydraulische pompen zijn over het algemeen van twee typen, namelijk (i) centrifugaalpomp en (ii) zuigerpomp.

Hydraulische actuator ontvangt drukenergie en zet deze om in mechanische kracht en beweging. Een actuator kan lineair of roterend zijn. Een lineaire actuator geeft kracht- en bewegingsuitgangen in een rechte lijn. Het wordt vaker een cilinder genoemd, maar wordt ook wel een ram, zuigermotor of lineaire motor genoemd. Een roterende actuator produceert koppel en roterende beweging. Het wordt vaker een hydraulische motor of motor genoemd.

De drukregeling is het proces van het verlagen van een hoge brondruk naar een lagere werkdruk die geschikt is voor de toepassing. Het is een poging om de uitlaatdruk binnen aanvaardbare grenzen te houden. De drukregeling wordt uitgevoerd door middel van een drukregelaar. De primaire functie van een drukregelaar is om de vloeistofstroom af te stemmen op de vraag. Tegelijkertijd moet de regelaar de uitlaatdruk binnen bepaalde aanvaardbare limieten houden

Kleppen worden gebruikt in hydraulische systemen om de werking van de aandrijvingen te regelen. Kleppen regelen de druk door speciale drukomstandigheden te creëren en door te regelen hoeveel vloeistof in delen van een circuit zal stromen en waar het naartoe zal gaan. De drie categorieën hydraulische ventielen zijn drukregeling, stroom (volume) regeling en richtingsregeling. Sommige kleppen hebben meerdere functies, waardoor ze in meer dan één categorie worden geplaatst. Kleppen worden beoordeeld op basis van hun grootte, drukmogelijkheden en drukverlies/debiet.

De drie meest voorkomende soorten pijpleidingen in hydraulische systemen zijn pijpen, buizen en flexibele slangen, ook wel starre, semi-rigide en flexibele leidingen genoemd. De twee soorten buizen die voor hydraulische leidingen worden gebruikt, zijn naadloos en elektrisch gelast. Beide zijn geschikt voor hydraulische systemen. Het kennen van de stroom, het type vloeistof, de vloeistofsnelheid en de systeemdruk helpt bij het bepalen van het type slang dat moet worden gebruikt. Slangen worden gebruikt wanneer flexibiliteit nodig is.

Fittingen worden gebruikt om de eenheden van een hydraulisch systeem met elkaar te verbinden, inclusief de afzonderlijke secties van een bloedsomloop. Er zijn veel verschillende soorten connectoren beschikbaar voor hydraulische systemen. Welke typen moeten worden gebruikt, hangt af van het type circulatiesysteem (leiding, slang of flexibele slang), het vloeibare medium en de maximale werkdruk van een systeem. Enkele van de meest voorkomende soorten connectoren zijn connectoren met schroefdraad, uitlopende connectoren, flexibele slangkoppelingen en herbruikbare fittingen.

Hydraulische schakelschema's

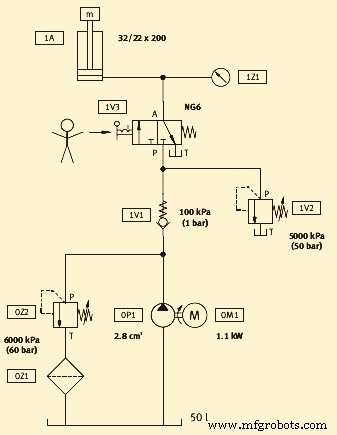

Hydraulisch circuit schema's zijn complete tekeningen van een hydraulisch circuit. In de diagrammen is een beschrijving, een reeks bewerkingen, opmerkingen en een lijst met componenten opgenomen. Nauwkeurige diagrammen zijn essentieel voor de ontwerper, de mensen die de machine bouwen en de mensen die het hydraulische systeem onderhouden. Er zijn vier soorten hydraulische schakelschema's. Ze zijn blok, opengewerkt, picturaal en grafisch. Deze diagrammen tonen (i) de componenten en hoe ze op elkaar inwerken, (ii) hoe de componenten moeten worden aangesloten en (iii) hoe het systeem werkt en wat elk component doet.

Blokschema toont de componenten met lijnen tussen de blokken, die verbanden en/of interacties aangeven. Het opengewerkte diagram toont de interne constructie van de componenten en de stroompaden. Omdat het diagram kleuren, schakeringen of verschillende patronen in de lijnen en doorgangen gebruikt, kan het de vele verschillende stromings- en drukomstandigheden weergeven. Een schematisch diagram toont de opstelling van de leidingen van een circuit. De componenten worden extern gezien en zijn meestal in een nauwkeurige reproductie van hun werkelijke vormen en maten. Grafisch diagram is het verkorte systeem van de industrie en heeft meestal de voorkeur voor ontwerp en probleemoplossing. Eenvoudige geometrische symbolen vertegenwoordigen de componenten en hun bedieningselementen en verbindingen. Een typisch grafisch diagram voor een hydraulisch circuit wordt getoond in Afb. 2.

Fig 2 Typisch grafisch diagram voor een hydraulisch circuit

Productieproces

- Basisinformatie over anaërobe lijmen en schroefdraadborgmiddelen

- Hydraulic Institute and Pump Systems Matter bieden nieuwe cursus

- Wat is fracken? Voors en tegens

- Ingebedde systemen en systeemintegratie

- SCADA-systemen en industrie 4.0

- Hydraulische systemen bouwen

- Industrie 4.0 en hydrauliek

- Hydraulisch naar elektrische actuator:de basis bespreken

- Beste praktijken en onderhoudstips voor hydrauliek

- Meer dan alleen de basis over hydrauliek

- Kraangeleiderstaven en -systemen