Bungeekoord

Achtergrond

Bungeekoord is gemaakt van een of meer strengen van een elastisch materiaal, meestal rubber, aan elkaar gebonden door een stoffen bekleding. Het wordt vaak gebruikt als sjorband voor bagage of uitrusting die aan de buitenkant van een voertuig wordt vervoerd. Bungeekoord wordt ook door het leger gebruikt om de openingsschok van de grote vrachtparachutes te absorberen bij het laten vallen van zware lasten zoals tanks. De ontwikkeling van lange, stevige bungee-koorden voor het leger heeft geleid tot de recreatieve sport bungeejumpen. In deze sport springt de deelnemer van een verhoogde structuur terwijl hij een harnas draagt dat aan het ene uiteinde van een lang bungee-koord is bevestigd en het andere uiteinde aan de structuur.

Men denkt dat de term "bungee" of "bungie" Brits jargon is voor india-rubber. Sommige verwijzingen naar het india-rubber dat oorspronkelijk werd gebruikt voor het wissen van potloodstrepen op papier, noemen het 'india-bungie'. Een andere bron beweert dat de term is afgeleid van het Anglo-Indiase woord "bangy", verwijzend naar de informele term voor een juk dat op de schouder wordt gedragen met twee gelijke lasten opgehangen aan koorden voor en achter. In beide gevallen zijn de concepten van een elastisch materiaal en dragende koorden beide van toepassing op het moderne bungeekoord.

De geschiedenis van bungeejumpen als een sport of test van moed zou 1500 jaar teruggaan tot Pinkstereiland in wat nu de Republiek Vanuatu in de Stille Zuidzee is. Volgens de plaatselijke legende voelde een vrouw dat ze door haar man werd mishandeld en vluchtte ze, terwijl ze haar toevlucht zocht in een hoge boom. Terwijl haar man de boom achtervolgde, bond ze in het geheim wijnstokken om haar enkels. Toen hij haar probeerde te grijpen, sprong ze. Hij sprong achter haar aan en viel op zijn dood. De verende wijnstokken braken haar val en ze leefde. Daarna besloten de mannen van het eiland dat geen enkele vrouw hen ooit nog voor de gek zou houden, en ze begonnen te oefenen met springen met wijnstokken. Na verloop van tijd werd het een test van moed, waarbij de dapperste mannen van een hoogte van 80 voet (24 m) sprongen om hun hoofd de grond te laten borstelen voordat de wijnstokken hun val volledig stopten.

Modern bungeejumpen met elastische bungeekoorden begon in de late jaren 1970. Op 1 april 1979 trok de Oxford Dangerous Sports Club of Britain de aandacht van het publiek toen leden de 245 voet (75 m) Clifton Bridge in Bristol, Engeland afstaken. Sinds die tijd is bungeejumpen een gecommercialiseerde sport geworden met duizenden deelnemers.

Grondstoffen

Het elastische materiaal van een bungeekoord is meestal gemaakt van natuurlijk of synthetisch rubber. Natuurrubber, ook wel latexrubber genoemd, heeft uitstekende rekbaarheid (het vermogen om uit te rekken), veerkracht (het vermogen om zijn oorspronkelijke vorm terug te krijgen nadat het is uitgetrokken) en treksterkte (het vermogen om onder belasting uit te rekken zonder te breken). Vanwege deze eigenschappen is het een uitstekend materiaal voor bungee-koorden. Natuurrubber heeft de nadelen dat het slechts redelijk bestand is tegen lucht en de ultraviolette straling in zonlicht. Synthetische rubbers, zoals neopreen, zijn beter bestand tegen lucht en zonlicht, maar minder veerkrachtig en trekvast dan natuurrubber. De militaire specificatie (mil-spec) voor bungee-koorden staat zowel natuurlijk rubber als synthetisch toe  rubber, of een combinatie van beide. Geregenereerd rubber mag niet worden gebruikt voor milspec-koorden. Natuurlijk rubber wordt veel gebruikt voor koorden die worden gebruikt bij bungeejumpen.

rubber, of een combinatie van beide. Geregenereerd rubber mag niet worden gebruikt voor milspec-koorden. Natuurlijk rubber wordt veel gebruikt voor koorden die worden gebruikt bij bungeejumpen.

De stoffen bekleding voor het bungee-koord kan zijn gevlochten van katoen of nylon garen. Commercieel bungeekoord heeft meestal een enkele laag nylon die beter bestand is tegen slijtage en een hogere treksterkte heeft. Mil-spec bungee-koord is vereist om twee lagen katoen te hebben. Sommige koorden die worden gebruikt voor bungeejumpen hebben een katoenen bekleding, hetzelfde als het mil-spec koord. Andere speciaal ontworpen bungeejumpkoorden hebben een gevlochten bekleding van natuurlijk rubber.

Ontwerp

Standaard commercieel bungeekoord is verkrijgbaar in diameters van ongeveer 0,25 inch tot 0,62-inch (0,64-1,6 cm). Mil-spec snoer is verkrijgbaar met een diameter van 0,25 inch tot 0,87 inch (0,64-2,2 cm). Deze koorden vereisen geen nieuw ontwerpwerk, behalve een occasionele verandering in de kleuren van de buitenbekleding. (Zie Kwaliteitscontrole). Bungeejumpkoord is meestal ongeveer 0,62 inch (1,6 cm) in diameter en wordt meestal individueel door elk bungeejumpbedrijf volgens zijn specificaties ontworpen.

Voor speciale toepassingen kan een op maat gemaakt bungeekoord nodig zijn. Toen een fabrikant van lichte vrachtwagens besloot om de sterkte van het frame van hun product te demonstreren, lieten ze het voertuig bungeejumpen van een brug. Deze stunt was te zien in een commercial op de nationale televisie en vereiste een set van negen speciaal ontworpen bungee-koorden, elk met een diameter van 5 inch (13 cm) en een lengte van 100 voet.

Het fabricageproces

Sommige bungeejumpbedrijven ontwerpen en vervaardigen hun eigen koord. Over het algemeen is dit een eigen proces dat ze geheim houden. Het volgende beschrijft een typische  proces waarmee commerciële of milspec bungee-koorden worden vervaardigd.

proces waarmee commerciële of milspec bungee-koorden worden vervaardigd.

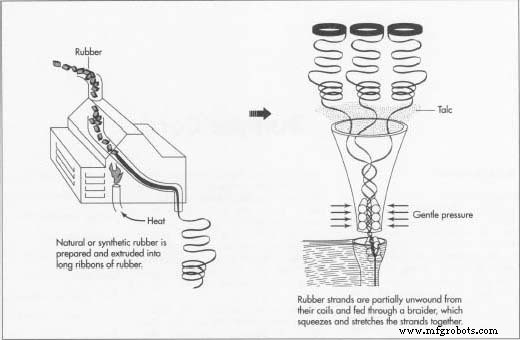

De rubberen linten extruderen

- 1 Natuurlijk of synthetisch rubber wordt geprepareerd en geëxtrudeerd tot lange stroken rubber. Deze linten zijn ongeveer 0,09 inch tot 0,12 inch (0,24-0,32 cm) dik, 0,25 inch (0,64 cm) breed en tot 100 voet (30 m) lang. De extruder bestaat uit een verwarmde cilinder waarin het rubber wordt geplaatst. Het ene uiteinde van de cilinder beweegt onder druk om het rubber door een klein gaatje in het andere uiteinde naar buiten te duwen. Het gat, of matrijs, heeft de vorm van de gewenste lintdoorsnede. Wanneer de rubberen linten zijn afgekoeld, worden ze opgerold en naar de fabrikant van het bungeekoord verzonden.

De rubberen linten voorbereiden

- 2 Het aantal linten, of strengen, in een bungeekoord bepaalt de diameter van het koord en de algehele treksterkte. Het juiste aantal rubberen strengen wordt gedeeltelijk van hun spoelen afgewikkeld. Om te voorkomen dat de afzonderlijke strengen bij warm weer aan elkaar gaan kleven, zijn ze bedekt met fijn gepoederd talk of speksteen. Dit wordt continu gedaan terwijl de strengen tijdens het vlechtproces van de spoelen worden afgewikkeld (stappen 3 en 4 hieronder).

De omslag vlechten

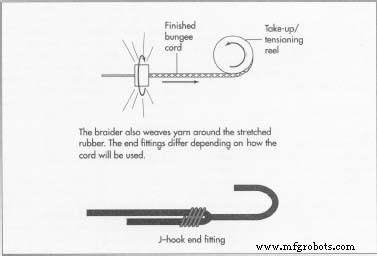

- 3 De vrije uiteinden van de rubberen strengen worden bij elkaar gebracht en handmatig doorgevoerd door een machine die de vlechter wordt genoemd. Aan het invoeruiteinde van de vlechtmachine gaan ze door een rol of ander apparaat dat ze voorzichtig in een bundel knijpt. Aan het andere uiteinde trekt een andere rol of een opwikkelspoel de strengen door de machine. Door de druk en snelheden van de invoer- en uitvoerapparaten aan te passen, worden de rubberen strengen onder spanning gezet en licht uitgerekt terwijl ze door de machine gaan. Hierdoor wordt de diameter van de bundel rubberstrengen verkleind, zodat de stoffen bekleding strak kan worden opgewikkeld.

- 4 De vlechter weeft het dekgaren rond de uitgerekte rubberbundel terwijl deze door de machine gaat. Het garen moet in een strak genoeg patroon worden geweven om te voorkomen dat er vuil tussen de garendraden komt wanneer het koord volledig is uitgetrokken. Als er twee of meer lagen bekleding nodig zijn, worden deze na elkaar geweven. Het buitenste bedekkende garen kan gekleurd en geweven zijn in een patroon voor ouderdomsbepaling of decoratieve doeleinden. (Zie Kwaliteitscontrole).

Verzending

- 5 Het afgewerkte bungee-koord wordt op lengte gesneden, opgerold en in kartonnen dozen geplaatst voor verzending. Sommige koorden worden eerst in donkere plastic zakken gedaan als verdere bescherming tegen ultraviolette straling tijdens hantering en opslag.

Bevestigen van de eindstukken

- 6 De eindfittingen mogen worden bevestigd door iemand anders dan de fabrikant van het bungeekoord. In het geval van commercieel bungeekoord dat wordt gebruikt als bagage- en uitrustingsbanden, knipt een andere fabrikant of distributeur het bungeekoord in de vereiste lengtes, verdubbelt elk uiteinde erover en rolt een stijve draad strak rond de uiteinden met een draadhaspelmachine. Het andere uiteinde van deze draad is meestal gebogen in een j-vormige haak om de uiteinden vast te zetten. Bungeekoord dat wordt gebruikt voor bungeejumpen, kan de uiteinden hebben gebogen rond een niet-metalen oog en omwikkeld met een sterk, gewaxt touwtje, zweepslagen genoemd, dat strak wordt gewikkeld terwijl het koord wordt uitgerekt. Andere eindfittingen kunnen het naaien van het koord aan een weefselband inhouden.

Kwaliteitscontrole

Bungeekoord wordt onderworpen aan verschillende niveaus van kwaliteitscontrole, afhankelijk van de uiteindelijke toepassing. Deze bestaan meestal uit visuele inspectie, testen en etikettering of kleurcodering.

Visuele inspectie

Alle bungeekoorden worden tijdens de fabricage visueel gecontroleerd op defecten in de rubberen strengen en bekleding. Defecten zijn onder meer gebroken strengen, slecht geweven bekleding en opvallende vlekken op de bekleding.

Testen

Commercieel bungeekoord vereist zelden testen. Mil-spec-koord moet daarentegen een strenge reeks tests ondergaan, waaronder maat- en gewichtsmetingen, treksterkte, percentage rek onder verschillende belastingen en een aantal extensie-contractie-flexcycli. Een koord met een diameter van 0,62 inch (1,6 cm) moet bijvoorbeeld 14 pond per 100 voet (of 6 kg per 30 m) wegen, 250-350 pond (113-159 kg) ondersteunen bij 100% rek, een minimale breeksterkte van 500 pond (227 kg), en minimaal 50.000 buigcycli kunnen doorstaan. Fabrikanten van bungeekoord voor bungeejumpen hebben hun eigen normen, waaronder het onderwerpen van het koord aan een aantal volledige buigcycli en het meten van de verandering in kracht versus extensie om ervoor te zorgen dat het koord niet overstrekt.

Etikettering en kleurcodering

De prestaties van het bungee-koord kunnen worden beïnvloed door de leeftijd. Snoer dat volgens militaire specificaties is gemaakt, moet binnen zes maanden na de fabricagedatum naar de eindgebruiker worden verzonden. Om aan deze eis te voldoen, gebruikt mil-spec koord een kleurgecodeerde buitenlaag om de fabricagedatum aan te geven. De hoofdkleur geeft het jaartal als volgt aan:rood (1992), blauw (1993), geel (1994), zwart (1995) en groen (1996). De volgende jaren wordt de kleurencyclus herhaald, te beginnen met rood voor 1997. Om de fabricagedatum nader te bepalen, wordt een tweede, minder belangrijke kleur als volgt in de buitenbekleding verwerkt:rood (januari-maart), blauw (april- juni), groen (juli-september) en geel (oktober-december).

Sommige bungeejumpbedrijven die hun eigen koord maken, gebruiken een ander kleurcoderingssysteem om het draagvermogen van het koord te identificeren in plaats van de leeftijd. Deze kleur wordt vaak genaaid in het weefsel dat aan het harnasuiteinde van het koord is bevestigd om ervoor te zorgen dat het koord met de juiste capaciteit is afgestemd op het gewicht van de trui. De leeftijd van het snoer wordt gecontroleerd door periodieke tests en regelmatige vervangingscycli.

De kleuren op de buitenste bekleding van commerciële bungee-koorden hebben geen betekenis en zijn alleen voor decoratieve doeleinden.

De Toekomst

Commercieel bungeekoord is een eenvoudig, goedkoop product met tal van toepassingen. Het zal de komende tijd in gebruik blijven. Evenzo wordt verwacht dat het leger het huidige bungeekoordontwerp in tal van toepassingen zal blijven gebruiken.

Bungeekoord dat wordt gebruikt voor bungeejumpen is geëvolueerd tot een speciaal product. Vanwege zorgen over aansprakelijkheid produceren of verkopen veel commerciële fabrikanten geen touw meer voor bungeejumpen. Bedrijven die bungeejumpen als sport promoten, maken nu hun eigen koord volgens hun eigen specificaties. De specificaties en productieprocessen variëren van bedrijf tot bedrijf en worden als zeer eigendom beschouwd. De eerste zorg is natuurlijk de veiligheid van de springer. Daartoe zullen deze bedrijven zeer strenge controles blijven uitoefenen op het fabricage-, verwerkings-, test- en vervangingsproces voor hun snoeren.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Hoe u vistuig ontwerpt en bouwt in bedrijfstijd