Vilt

Achtergrond

De meeste stoffen zijn geweven, wat betekent dat ze op een weefgetouw zijn geconstrueerd en een in elkaar grijpende schering hebben (de draad of vezel die in de lengte op het weefgetouw wordt geregen) en inslag (de draad die over de kettingvezel snijdt en ermee in elkaar grijpt) vezels die een platte stuk stof. Vilt is een dichte, niet-geweven stof en zonder enige schering of inslag. In plaats daarvan wordt vilten stof gemaakt van gematteerde en samengeperste vezels of bont zonder duidelijk systeem van draden. Vilt wordt geproduceerd wanneer deze vezels en/of vacht samengeperst worden met behulp van warmte, vocht en druk. Vilt is over het algemeen samengesteld uit wol die is gemengd met een synthetische stof om stevig, veerkrachtig vilt te creëren voor ambachtelijk of industrieel gebruik. Sommige vilt is echter volledig gemaakt van synthetische vezels.

Vilt kan variëren in breedte, lengte, kleur of dikte, afhankelijk van de beoogde toepassing. Dit gematteerde materiaal is vooral handig voor opvulling en voering, omdat het dicht is en erg dik kan zijn. Bovendien kunnen, aangezien de stof niet geweven is, de randen worden afgesneden zonder angst dat draden losraken en de vezel uitrafelt. Gevilte vezels nemen de verf over het algemeen goed op en ambachtelijk vilt is verkrijgbaar in een groot aantal kleuren, terwijl vilt van industriële kwaliteit over het algemeen in zijn natuurlijke staat wordt gelaten. In feite wordt vilt gebruikt in een breed scala aan toepassingen, zowel binnen de residentiële als industriële context. Vilt wordt gebruikt in luchtverfrissers, prikborden voor kinderen, knutselsets, vakantiekostuums en decoraties, stempelkussens, in apparaten, pakkingen, als kledingversteviging of voering, en het kan worden gebruikt als kussen, om pads voor polijstapparatuur te leveren, of als afdichtingsmiddel in industriële machines.

Geschiedenis

Vilt is misschien wel de oudste stof die de mens kent, en er zijn veel verwijzingen naar vilt in oude geschriften. Omdat vilt niet geweven is en er geen weefgetouw voor nodig is, maakte de oude mens het vrij gemakkelijk. Enkele van de vroegste viltresten werden gevonden in de bevroren graven van nomadische ruiters in het Siberische Tlai-gebergte en dateren uit ongeveer 700

Tegenwoordig worden hoeden geassocieerd met vilt, maar algemeen wordt aangenomen dat al het vilt van wol is gemaakt. Oorspronkelijk werd vilt voor het maken van hoeden gemaakt van dierenbont (meestal beverbont). De vacht was gematteerd met andere vezels, waaronder wol, met behulp van warmte, druk en vocht. De mooiste hoeden waren van bever, en fijne hoeden voor mannen werden vaak bevers genoemd. Bevervilten hoeden werden in de late middeleeuwen gemaakt en waren zeer begeerd. Tegen het einde van de veertiende eeuw produceerden veel hoedenmakers ze echter in de Lage Landen, waardoor de prijs daalde.

Het Noord-Amerikaanse continent was de thuisbasis van veel van de bevervellen die in de achttiende en negentiende eeuw werden gebruikt in de creaties van Europese hoedenmakers. De tweedehandse huiden van Noord-Amerikaanse Indianen, vol van transpiratie, werden het meest succesvol gevilt en er was buitengewoon veel vraag naar hoedenmakers in zowel de Nieuwe als de Oude Wereld. De beverhoed werd in de tweede helft van de negentiende eeuw in populariteit overtroffen door de zwarte zijden hoed, soms afgewerkt in de vorm van een bever en ook wel beverafgewerkte zijde genoemd.

De stappen bij het maken van vilt zijn in de loop van de tijd weinig veranderd. Vilten stof wordt geproduceerd met behulp van warmte, vocht en druk om de vezels te matteren en in elkaar te grijpen. In de Middeleeuwen scheidde de hoedenmaker de vacht met de hand van de huid en oefende hij druk en warm water uit op de stof om deze handmatig te laten krimpen. Hoewel machines tegenwoordig worden gebruikt om veel van deze taken uit te voeren, blijven de verwerkingsvereisten ongewijzigd. Een uitzondering is dat tot het einde van de negentiende eeuw kwik werd gebruikt bij de verwerking van vilt voor het maken van hoeden. Er werd ontdekt dat kwik slopende effecten op de hoedenmaker had en een soort vergiftiging veroorzaakte die leidde tot trillingen, hallucinaties en andere psychotische symptomen. De term gekke hoedenmaker wordt geassocieerd met de hoedenmaker vanwege de psychose die voortkwam uit de kwikvergiftiging. Hoeden van wolvilt blijven erg populair en worden vooral in de wintermaanden gedragen.

Het gebruik van vilt is in de afgelopen eeuw toegenomen. Liefhebbers van ambachten gebruiken het voor alle soorten projecten. Veel leerkrachten vinden het een makkelijke stof voor kinderen om te hanteren, want als het eenmaal is gesneden, ontrafelen de randen niet zoals geweven stoffen. Industriële toepassingen voor vilt zijn enorm gegroeid en vilt wordt zowel in auto's als in productiemachines aangetroffen.

Grondstoffen

Vilt is gemaakt van wol, dat gemakkelijk vasthoudt en mat, en een synthetische vezel die het vilt veerkracht en een lange levensduur geeft. Typische vezelcombinaties voor vilt zijn wol en polyester of wol en nylon. Synthetische stoffen kunnen niet op zichzelf worden omgezet in vilt, maar kunnen worden vervilt als ze worden gecombineerd met wol.

Andere grondstoffen die bij de productie van wol worden gebruikt, zijn stoom, die wordt gebruikt tijdens de fase waarin het materiaal in breedte en lengte wordt verkleind en dikker wordt gemaakt. Ook wordt bij het indikkingsproces een zwak zwavelzuurmengsel gebruikt. Natriumcarbonaat (natriumchloride) wordt gebruikt om het zwavelzuur te neutraliseren.

Het fabricageproces

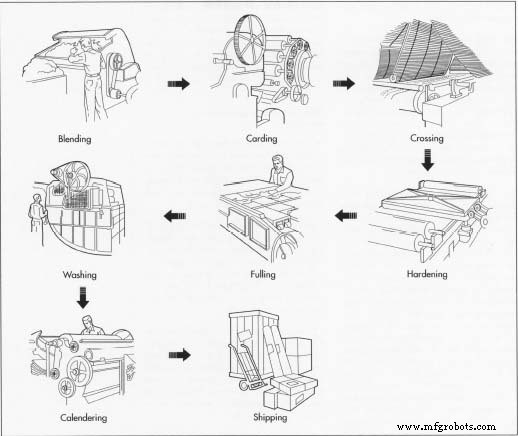

- Aangezien sommige vilten meer dan één type vezel gebruiken, moeten de vezels worden gemengd en gemengd voordat de verwerking begint. Om dit te doen, worden de ruwe vezels in een opener gedaan met een grote cilinder bezaaid met stalen spijkers die de vezels tot een massa combineren.

- Vervolgens moeten deze gemengde vezels worden gekaard. Kaardmachines zijn enorme cilinders die de vezels tot een web mat maken. Hopper-feeders laten een specifiek gewicht aan vezels in de cilinder passeren om een gestandaardiseerd web te creëren. De vezels in het web worden door de draden getrokken, of gekaard, zodat ze evenwijdig aan elkaar zijn.

- Over het algemeen worden tijdens het fabricageproces ten minste twee kaardmachines gebruikt, die elk de baan verfijnen terwijl er een nieuwe wordt gemaakt. Een transporteur verplaatst een web van de eerste kaardmachine naar een tweede. Het web wordt vervolgens in de tweede machine gevoerd. Deze tweede kaarder genereert een nieuw web dat dikker en volledig gekaard is.

- Aan het einde van het tweede kaarden haalt een kam het gekaarde web uit de machine en rolt het op. Er zijn twee manieren om de baan van de machine te verwijderen:een dwarslapper kan worden gebruikt waarbij de baan loodrecht wordt opgerold, of in de richting van de vezels; of er kan een vlamir worden gebruikt, waarbij de baan evenwijdig aan de richting van de vezels wordt gerold.

- Vervolgens worden verschillende webben gecombineerd om één dik web te maken. Vier rollen web worden opgerold, maar zijn gelaagd, zodat hun vezels in richting afwisselen op basis van de manier waarop de banen werden gerold, ofwel overlappend of gerold met behulp van een vlamir. Deze vier rollen worden beschouwd als een standaard enkele rol, ook wel een batt genoemd. Deze mat wordt beschouwd als een standaard rol materiaal. Batts zijn gelaagd om verschillende diktes van vilt te creëren.

Het productieproces van vilt.

Het productieproces van vilt. - De matten van vervilt materiaal moeten worden gehard of gematteerd om dik, dicht vervilt materiaal te creëren. De eerste stap in dit proces is het blootstellen van de matten aan hitte en vocht. Om dit te doen, worden de matten door een stoomtafel geleid.

- Nu moeten de afzonderlijke matten aan elkaar worden gematteerd en in lengte en breedte worden gekrompen om een dicht vilt te creëren. Deze matten moeten worden blootgesteld aan hitte, vocht en druk om dicht te worden gematteerd. Eerst worden de bevochtigde matten in een plaatverharder gevoerd die de breedte van de stof krimpt. De plaatverharder bestaat uit een groot, vierkant vlak bed met een grote plaat die over de matten van natte, hete matten valt, druk uitoefent op het materiaal en het samendrukt. Tegelijkertijd oscilleert de plaatverharder van rand tot rand, waardoor de vezel verder mat wordt tot een specifieke breedte.

- Vervolgens worden de matten in een volmachine of volmachine gevoerd, die de lengte krimpt tot een bepaalde maat. Naarmate het krimpt, wordt het vilt dichter. De matten worden door een reeks bovenste en onderste stalen rollen gevoerd die zijn bedekt met hard rubber of plastic en zijn gevormd met loopvlakken die lijken op een autoband, waardoor ze over de matten kunnen bewegen. Het vilt wordt continu bevochtigd met een oplossing van heet water en zwavelzuur. De bovenste rollen blijven stationair terwijl de onderste rollen naar boven worden bewogen om druk uit te oefenen op de stof en deze tegen de bovenste rollen te duwen. Alle rollen, zowel de bovenste als de onderste, bewegen samen naar voren en naar achteren. De druk, het zuur, het hete water en de beweging zorgen ervoor dat de matten in lengte krimpen, waardoor het vilt nog dichter wordt. Bijvoorbeeld, een enkel stuk vilt dat 38 yd (34,7 m) lang is, kan uit de fuller komen met een lengte van slechts 30 yd (27,4 m).

- Het natte vilt bevat zwavelzuurresten en moet geneutraliseerd worden. Om dit te doen, wordt het vilt door neutralisatietanks geleid die zijn gevuld met een natriumcarbonaat- en warmwateroplossing. Dit proces wordt zorgvuldig getimed, zodat specifieke werflengtes en -breedtes een exacte hoeveelheid tijd hebben.

- Het geneutraliseerde vilt wordt vervolgens door een navulmachine geleid waarin nog een laatste keer zware rollen over het oppervlak van de stof lopen om eventuele oneffenheden glad te strijken.

- Als vilt moet worden geverfd, worden de natte stukken naar een verfvat gebracht. Sommige industriële kwaliteiten worden niet geverfd, maar gaan direct drogen.

- Sommige bedrijven rollen het natte vilt gewoon op en sturen het naar een centrifugaaldroger die het water eruit spint. Anderen hebben enorme drogers waarin het vilt op een droogbed wordt vastgemaakt. Vilt kan ook in de open lucht worden gedroogd door het op te hangen of uit te rekken op een vloer in een droogruimte.

- Eenmaal droog, persen of strijken sommige bedrijven het vilt om een consistente dikte te garanderen. Sommige fabrikanten gebruiken dit strijkwerk om dicht vilt nog dichter te maken, omdat het door strijken enigszins kan krimpen.

- De laatste stap omvat het plaatsen van het vilt op een meettafel waarin de randen van het vilt netjes zijn bijgesneden. Het stuk is nu klaar voor verpakking, etikettering en verzending.

Kwaliteitscontrole

Kwaliteitscontrole begint bij de aankomst van de materialen. Materialen worden gecontroleerd op kwaliteit en gewicht. Sommige bedrijven kopen wol die is geschuurd en in balen verpakt; de zuiverheid van de balen wordt bij binnenkomst gecontroleerd. Andere belangrijke kwaliteitscontroles zijn onder meer de continue controle van de gekaarde banen, aangezien de baanformaten belangrijke eerste stappen zijn bij het produceren van de gewenste lengte en breedte van het vilt. Zodra de matten in breedte en lengte zijn gekrompen, controleert het bedrijf het gewicht, de dichtheid, breedte, lengte en gelijkmatigheid van de matten. Wanneer de productie is voltooid, kunnen visuele controles uitwijzen dat het oppervlak van een mat enigszins oneffen is en dat er extra druk kan optreden om het oppervlak egaal te maken. Ook de zuurbaden worden zeer nauwlettend in de gaten gehouden. De hoeveelheid tijd dat de stof in het zuurbad is, wordt nauwkeurig berekend op basis van het gewicht en de lengte van het stuk goed, anders wordt het stuk geruïneerd. Ten slotte moet het bedrijf dat industrieel vilt produceert, zijn goederen controleren aan de hand van een overheidsnorm voor het product. De regering heeft bepaald dat vilt met een dichtheid van 16 lb (7,3 kg) 2,5 cm dik, 36 inch (91,4 cm) breed, 36 inch (91,4 cm) lang en 16 lb (7,3 kg) moet zijn. Als het vilt minder weegt dan dit, is de stof niet dicht genoeg en voldoet het niet aan de overheidsverwachtingen voor die kwaliteit vilt.

Bijproducten/afval

Er komt wat afval vrij bij de productie van vilt. Wanneer de randen zijn bijgesneden, worden er kleine stukjes afgesneden. Deze kleine stukjes zijn vaak geïmpregneerd met olie en vet uit de machine en zijn onbruikbaar voor andere doeleinden. Deze materialen worden vervolgens naar een stortplaats gestuurd.

De Toekomst

Door zijn extreme veelzijdigheid is de vraag naar vilt constant. Het wordt gebruikt in militaire toepassingen voor helmen, laarzen, kleine munitie en raketten. De civiele toepassingen van vilt zijn te talrijk om te tellen. Er is een unieke toepassing gevonden voor de overtollige witte vilten grond die relatief schoon en vrij van olie en vet is. Het wordt vermalen, gekleurd en in een spuitbus gedaan. Het wordt vervolgens verkocht als een spray om kale plekken te bedekken en is de laatste jaren enigszins succesvol geweest.

Waar meer te leren

Boeken

Gioello, Debbie Ann. Profileringsstoffen. New York:Fairchild-publicaties, 1981.

McDowell, Colin. Hoeden:status, stijl en glamour. New York:Rizzoli, 1993.

Overige

Ontwerp Arcade-webpagina. november 2001.

Interview met Dick Pursell. Directeur verkoop, U.S. Felt. Sanford, ME. Augustus 2001.

Sutherland Felt Company. Productie van wolvilt nat proces. Troje, MI.

Nancy EV Bryk

Productieproces

- Koolstofvezel

- Spandex

- Garen

- Glasvezel

- Touw

- Aflevering 30:Gary Sharpless, Concordia Fibers, Boston Materials Inc.

- Geweven stoffen:de basis

- 500°C-rated optische vezel voor toepassingen bij hoge temperaturen

- Vezels veranderen stof in ademregulerende kleding

- "Slim" shirt bewaakt het hart

- SIGRASIC® met koolstofvezel versterkt siliciumcarbidevilt