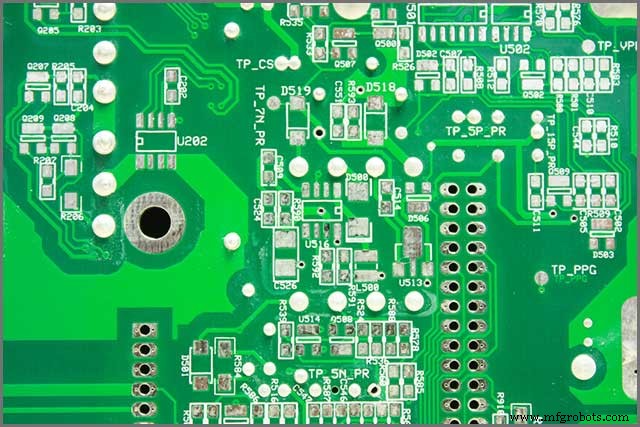

Hoe u het juiste materiaal voor u HDI-printplaten kiest

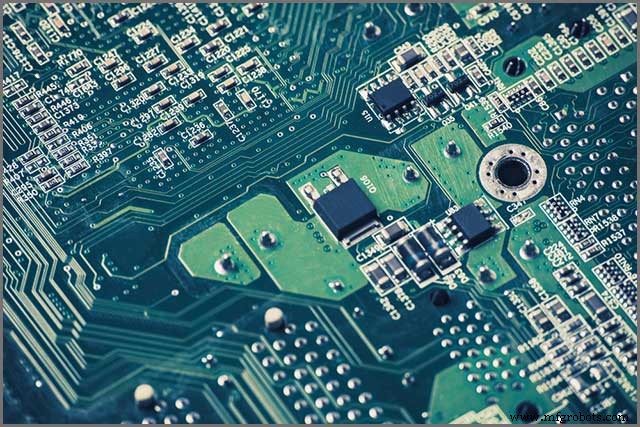

High-Density Interconnect (ook bekend als HDI)-technologie krijgt de laatste tijd goedkeuring op de markt, omdat veel elektronica-ontwerpers ernaar streven om het te krijgen. Het is opmerkelijk dat de verkoop van HDI het dubbele is van die van zijn conventionele lijnen op basis van de laatste markttrends.

Normaal gesproken moet elke elektronica-ontwerper de juiste HDI-printplaatmaterialen selecteren, ongeacht hun bouwtoepassing. Maar bij HDI is het kiezen van de juiste apparatuur vooral belangrijk omdat je werkt met lichte, kleine en krachtige printplaten. De toonhoogte is vaak minder dan acht mils (Equiv. 200um), terwijl de opening meestal minder dan tien mils is (Equiv. 250um).

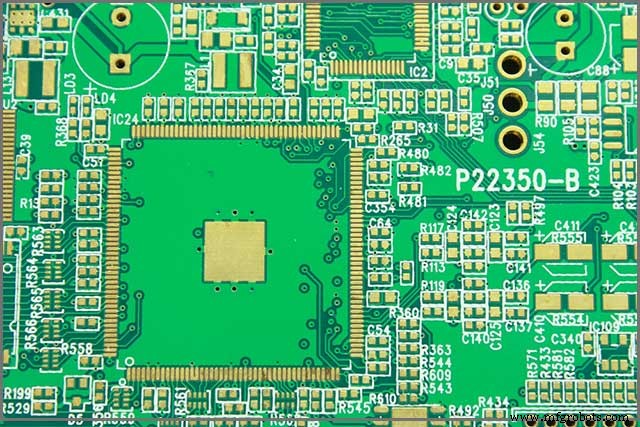

1. HDI-printplaten– Wat is een HDI Stack-Up?

HDI-printplaten worden geleverd met unieke constructie-eisen die fabrikanten moeten volgen voor maximale output. U heeft de juiste materialen nodig met een hoge Ontledingstemperatuur (Td) en over het algemeen van bewezen goede kwaliteit. Op dezelfde manier gebruikt u loodvrij soldeer.

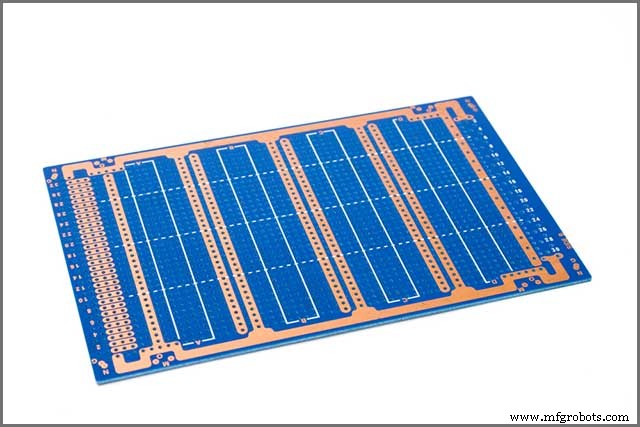

Een HDI Stack-up bevat een harsmatrix die de weerstand en diëlektrische eigenschappen levert die nodig zijn om lagen koperspiraal die zeer geleidend zijn van elkaar te scheiden.

Welke rol spelen HDI-stack-up bij het bepalen van hun prestaties?

HDI Stack-up bevat de harsmatrix, die de prestaties van de HDI-toepassingen bepaalt. Een juiste keuze van de stapeling (bij uitbreiding de harsmatrix) zal helpen de kwaliteit van de vorm te optimaliseren die ontwerpers willen maken.

2. HDI-PCB's - De diëlektrische materiaaleigenschappen waarmee u rekening moet houden voordat u kiest

De optimale prestatie van HDI hangt af van de juiste keuze van diëlektrisch materiaal. Zoals het gaat, hoe hoger de kwaliteit, hoe beter de prestaties. Over het algemeen moet de kwaliteit van het te kiezen diëlektrische materiaal hoger zijn dan die verkrijgbaar is in traditionele PCB-materialen die uit meerdere lagen bestaan. U moet zich er echter van bewust zijn dat hoogwaardige diëlektrische materialen duur kunnen zijn. Dat gezegd hebbende, zijn specifieke eigenschappen nodig om de kwaliteit van diëlektrisch materiaal te bepalen; bekijk ze hieronder.

2.1:Ontledingstemperatuur (Td)

Dit verwijst naar de temperatuur waarbij het diëlektrische materiaal thermisch zou ontleden. Bij deze temperatuur is het duidelijk dat het diëlektrische materiaal van toestand begint te veranderen. De bindingen die aanwezig zijn in de moleculen van de stoffen zijn vaak verantwoordelijk voor hun ontledingstemperatuur. Uitstekend diëlektrisch materiaal voor HDI-stack-up moet een hoge ontledingstemperatuur (Td) hebben voor multifunctioneel gebruik bij hoge temperaturen.

2.2:Glasovergangstemperatuur (Tg)

Diëlektrische glasovergangstemperatuur (Tg.) van diëlektrisch materiaal verwijst naar de overgang van een stijve amorfe toestand naar een flexibele toestand. Deze eigenschap is een uniek kenmerk van de hars of matrix in het diëlektricum. De belangrijkste informatie die dit over het materiaal naar voren bracht, is een openbaring van de staat ervan bij gebruikstemperatuur.

Met andere woorden, Tg. Legt uit of het materiaal glasachtig en stijf of rubberachtig en flexibel blijft. Voor een HDI Stack-up zou de aard van het ontwerp bepalen waar je hier op let. Maar over het algemeen is een hoge Tg. Dit suggereert dat het diëlektricum stijf zou blijven bij de ingestelde temperatuur, wat een goede zaak is.

2.3:Thermische Uitzettingscoëfficiënt (CTE)

De thermische uitzettingscoëfficiënt is de fractionele toename van een diëlektrisch materiaal per graad temperatuurstijging. Deze expansie kan volume, oppervlakte of lengte zijn, maar de meest waarschijnlijke is de lengte-expansie. Als een kleine temperatuurverandering leidt tot een significant verschil in grootte, is het diëlektricum mogelijk niet voldoende voor een HDI-printplaat.

2.4:Delaminatietijd

Dit wordt ook wel de tijd van delaminatie genoemd. Het is een manier van meten die wordt gebruikt bij het analyseren van de prestaties van diëlektrische materialen. Het houdt rekening met de totale tijd die een diëlektrische hars nodig heeft om te delamineren. Over het algemeen geldt voor een HDI-stack-up:hoe meer tijd het kost om te delamineren, hoe beter.

3. HDI-PCB's - Wat zijn de materiaalvereisten voor HDI flexibele PCB's?

Met de toenemende populariteit van HDI-technologie in de markt van tegenwoordig, is het nodig om te weten waar u op moet letten bij het kopen van materialen voor flexibele PCB's. Toepassingen die op HDI werken, vereisen lijnen die fijner zijn en geplateerde doorgaande gaten die behoorlijk kleiner zijn dan de gewone PCB. Wat dit betekent is dat lagen van geleiders en substraten die erg dun zijn, degene zijn die nodig zijn. Helaas houden de meeste fabrikanten alleen rekening met deze fysieke eigenschappen en negeren ze de technische. In de onderstaande paragrafen worden de technische materiaalvereisten voor HDI Flexible PCB opgesomd.

3.1:Dimensionale stabiliteit van flexibele materialen

Tot nu toe waren ontwerpers sceptisch over het gebruik van harde substraten en flexibele materialen, omdat mensen opmerkten dat deze materialen fluctueren wanneer de fabricage plaatsvindt. Natuurlijk weten we nu dat het populaire substraat van die tijd - PI Film - krimpt wanneer de productie aan de gang is. Deze krimp ontstaat door de enorme spanning die ontstaat tijdens het lamineerproces.

De output en prestaties van de FPC worden aanzienlijk beïnvloed door het gebruik van dunne materialen. Maar het rendement van de FPC wordt bepaald door de maatvastheid van de gebruikte materialen. Om tot high-density circuitproducten te komen, moeten de gebruikte materialen dimensioneel en structureel stabiel zijn.

3.2 Vloeibaarheidscontrole van bekledingslijm

De belangrijkste reden voor het gebruik van coatingfilm in HDI-circuits is om bij een klein venster te komen. Zorg er dus voor dat bindmiddelen het niet opvullen terwijl het lamineren aan de gang is. Alleen deze benadering kan ervoor zorgen dat de folie niet wordt bedekt, en daarom is het noodzakelijk om de stroomsnelheid van HDI-coatingmaterialen te regelen.

Te veel vloeibaarheid daarentegen kan het raam overschaduwen. Als de vloeibaarheid bijvoorbeeld te klein is, kan dit ertoe leiden dat de fijne lijnen zoveel gaten hebben, waardoor de elektrische isolatie in gevaar komt. Aangezien de meeste flexibele materialen deze eigenschap niet altijd hebben, blijft de juiste coatingfilm op basis van de eigenschappen van de bindmiddelstroom de beste keuze.

3.3 Koperfolies met laag en dun profiel

Een uitstekende manier om tot flexibele HDI-circuits te komen, is door een koperfolie te gebruiken die fijnkorrelig, dun en onopvallend is. De dikte van dergelijke koperfolie moet binnen het bereik van de gebruikelijke flexibele circuits liggen, namelijk 1oz. Waar een gemiddelde grafische dichtheid het doel is, een koperfolie van 1oz. bekwaam is om de vereiste prestatie te leveren. Voor HDI-toepassingen kunnen fabrikanten echter 1/3, ½ of 1/4oz gebruiken. Koperfolie.

3.4 Weerstand van materiaal tegen elektronenmigratie van bindmiddelen

Bij flexibele circuits is elektronenmigratie een nadeel omdat het tot vernietiging leidt. De bindmiddelen van specifieke flexibele circuits zorgen ervoor dat koperionen er doorheen kunnen bewegen wanneer ze vatbaar worden voor een voorspanning, hoge temperatuur of vocht. Dit effect is een lijn die de negatieve en positieve polen vormt.

Nu de lijndichtheid en spanning toenemen; circuitbetrouwbaarheid wordt voortdurend bedreigd door elektronenmigratie. En van alle toepassingen lijkt HDI het meeste risico te lopen. Dit is de reden waarom fabrikanten van circuits gevoelig moeten worden voor dit probleem en de juiste maatregelen moeten nemen om het te bestrijden.

4. HDI-PCB's - Verschillende HDI-materialen kunnen voor verschillende worden gebruikt

PCB-materialen met een lage dissipatiefactor (Df) of diëlektrische verliestangent zijn het beste voor een verminderd energieverlies bij hoge frequentie. Hiervoor zijn minimaal vier categorieën HDI-materialen geschikt. Bekijk ze in de onderstaande subsecties.

4.1:gemiddelde snelheid en verlies

Dit zijn de meest populaire PCB-materialen die er zijn; ze behoren tot de familie van de FR-4. De verhouding van hun diëlektrische constante tot die van de frequentierespons is niet vlak, dus ze ervaren een groter diëlektrisch verlies. Hierdoor kunnen alleen analoge of digitale toepassingen met weinig GHz-vereisten dit nuttig vinden.

4.2 Hoge snelheid, weinig verlies

Deze categorie HDI-materialen heeft een Dk. frequentiecurve vlakker. Het resultaat is een aanzienlijk laag diëlektrisch verlies, tot wel de helft van wat verkrijgbaar is met Medium Speed-materialen. Toepassingen met ongeveer 0 GHz-vereisten zullen dit het nuttigst vinden.

4.3 Hoge snelheid, weinig verlies, hoge signaalintegriteit

De rondingen van de Dk. naar de frequentie zijn even vlak en het diëlektrische verlies is eveneens significant laag. Een ander pluspunt voor hen is dat ze zich ontdoen van onnodige elektrische ruis die gebruikelijk is in andere materiaalcategorieën.

4.4 Hoge snelheid, gering verlies, hoge signaalintegriteit, RF en microgolf

Van alle besproken HDI-materialen is de Dk.to-frequentiecurve van deze categorie de vlakste. Ze hebben ook het laagste diëlektrische verlies van allemaal. Voor toepassingen met GHz-eisen tot 20 is deze materiaalcategorie het meest geschikt.

HDI-PCB's - De kosten van HDI-materialen over hun functies

In principe zijn materialen met een lagere Dk en Df. Waarden met geweldige SI-functies zijn de beste om uitstekende HDI-prestaties te krijgen. Desalniettemin blijken de elementen die in hoofdstuk 5 hierboven zijn genoemd, vaak moeilijk te verwerken te zijn en zijn niet altijd van toepassing op alle HDI-stack-ups. Dat terzijde, hoe hoger de kwaliteit van de materialen die je nodig hebt, hoe meer geld je zou moeten uitgeven. Meestal zijn hoge snelheid, een klein verlies, hoge signaalintegriteit, RF en magnetronmaterialen de duurste categorieën.

HDI PCB's – waar u het juiste materiaal voor HDI kunt krijgen

Afhankelijk van uw locatie kunt u HDI-materialen krijgen van verschillende HDI-PCB-fabrikanten om u heen. Als u het echter moeilijk vindt om een vertrouwde te vinden, kunt u rechtstreeks bij Amazon bestellen, die dan bij u op de stoep staat.

De toekomst van HDI-printplaten op basis van recente markttrends

Gezien de populariteit die HDI-technologie geniet in de elektronicawereld van vandaag, ziet de toekomst er verre van somber uit. Hoewel het waar is dat HDI nog steeds kan worden verbeterd, zijn de voordelen en toepassingen ervan vrij talrijk om te negeren. Bijna alle sectoren, inclusief het leger, gebruiken HDI-PCB's, wat de acceptatie ervan verder heeft vergroot.

Conclusie

HDI-technologie wint wereldwijd snel terrein en er draaien nu verschillende applicaties op. Desalniettemin kan het een ontmoedigende taak zijn om het juiste diëlektrische materiaal ervoor te selecteren. Het zou helpen als u een aantal factoren in overweging zou nemen voordat u uw keuze maakte, en dat is wat we in dit artikel hebben geprobeerd u te helpen doen. We hopen dat u deze informatie nuttig vindt.

Industriële technologie

- Hoe u de juiste stelvoeten kiest

- Het juiste materiaal voor uw handwiel kiezen

- Hoe kiest u het juiste materiaal voor uw project?

- Hoe u het juiste schuurmiddel voor metaalbewerking kiest?

- De juiste sensor kiezen voor het vullen van applicaties

- Hoe u het juiste remblokmateriaal voor uw uitrusting kiest

- Hoe u de juiste kraan voor uw project kiest?

- Hoe u het juiste remwrijvingsmateriaal kiest?

- Hoe kies je de juiste frees en programmering voor CNC?

- Hoe kiest u de juiste buiscontrole voor buistesten?

- Hoe u het juiste filter kiest voor uw toepassing