Additive Manufacturing met industrieel 3D-printen:strategieën voor succes na verwerking

Additief vervaardigde (AM) onderdelen zijn zelden compleet wanneer ze van het printbed komen of de bouwkamer verlaten. Hier zijn vijf strategieën om ze functioneel, esthetisch en nauwkeuriger te maken.

Ondanks de inspanningen van fabrikanten van industriële 3D-printers, hebben de plastic of metalen onderdelen die uit hun machines komen doorgaans extra werk nodig voordat ze als voltooid worden beschouwd.

Deze stap in de productie van afgewerkte onderdelen staat bekend als nabewerking en is een noodzakelijk kwaad in de wereld van additive manufacturing.

Het omvat machinale bewerking, warmtebehandeling, slijpen en andere schurende processen. Het omvat ook afwerkingshandelingen zoals schilderen en plateren, en meer esoterische technologieën die we dieper zullen bespreken.

Van lagen, steunen en nauwkeurigheid

Er zijn veel redenen om 3D-geprinte onderdelen na te bewerken.

Om te beginnen zijn de meeste van deze onderdelen opgebouwd uit flinterdunne lagen metaal, kunststof of composietmaterialen. En net als de randen van een paperback boek, hebben de oppervlakken van een bedrukt deel een duidelijk getrapt uiterlijk, dat, afhankelijk van de toepassing en cosmetische vereisten, vóór gebruik glad moet worden gemaakt.

Het verwijderen van ruwe oppervlakken helpt ook om de spanningsverhogers te elimineren die kunnen leiden tot scheuren, een belangrijke overweging voor dragende onderdelen.

De meeste 3D-geprinte onderdelen hebben tijdelijke ondersteuning nodig tijdens het bouwproces. Deze steigerachtige structuren helpen voorkomen dat de lagen en secties omhoog krullen of naar beneden zakken (afhankelijk van het AM-proces), en ze houden door warmte veroorzaakte kromtrekken tot een minimum beperkt. Als het onderdeel klaar is, moeten deze ondersteunende structuren worden verwijderd, meestal met mechanische of schurende middelen, zoals u zult zien, soms is een warm bad voldoende.

Als laatste, maar zeker niet de minste, is de nauwkeurigheid van het onderdeel. Ongeacht de enorme ontwerpvrijheid en de mogelijkheden die het biedt voor sterke maar lichtgewicht onderdelen, is 3D-printen nog niet erg nauwkeurig, althans volgens conventionele productienormen. Er is de oppervlakteruwheid die al is beschreven om mee te kampen, evenals vlakheid, ronding en al het andere. Als gevolg hiervan moeten gaten worden geruimd of geboord, tappen recht gedraaid, montageoppervlakken vlak gefreesd. Daarom gaan veel 3D-geprinte onderdelen - en zeker die van metaal - na het printen naar de machinewerkplaats.

Strategieën voor succes na de verwerking van 3D-printen

Gelukkig onderneemt een aantal apparatuurbedrijven, evenals de fabrikanten van 3D-printers zelf, stappen om deze AM-tekortkomingen aan te pakken.

Dit werk zal nog belangrijker worden naarmate de productiehoeveelheden toenemen en additieven evolueren naar een mainstreamproces. Hoewel secundaire processen nooit zullen verdwijnen (een feit waarvan subtractieve fabrikanten zich ook bewust zijn), zullen deze bedrijven het leven in ieder geval gemakkelijker maken voor degenen die onderdelen printen voor de kost.

Bernie Kerschbaum is de CEO van zo'n bedrijf:Rosler Metal Finishing USA, dat is gevestigd in Battle Creek, Michigan. Kerschbaum suggereert dat productontwerpers en fabrikanten hun huiswerk moeten doen als het gaat om de nabewerking van 3D-geprinte onderdelen, bij voorkeur lang voordat het printen begint.

"Niemand biedt een one-size-fits-all afwerkingstechnologie, en vaak is het ook geen enkel proces", zegt Kerschbaum.

Hij geeft het voorbeeld van een 3D-geprint prototype van een shampoofles waarmee hij enkele jaren geleden een grote klant van consumentenproducten hielp, een die uitgebreide vibrerende afwerking vereiste om dezelfde look en feel te krijgen als zijn kunststof spuitgegoten tegenhanger. Voor andere onderdelen is nat- of droogstralen nodig om ruwe oppervlakken te egaliseren, terwijl voor sommige onderdelen meerdere nabewerkingen nodig zijn om de gewenste gladheid te bereiken. Kleuren met kleurstof of verf is ook heel gebruikelijk, net als polijsten, vlakslijpen en het aanbrengen van beschermende coatings.

Kerschbaum somt vervolgens de verschillende stappen op die nodig zijn voordat deze en andere nabewerkingen kunnen worden uitgevoerd.

Deze omvatten het uitpakken van werkstukken uit de "cake" in het geval van binderstraal- en poederbedprinters. Er is het verwijderen van ondersteunende structuren en los of gesinterd poeder van componentoppervlakken, evenals het gladmaken en reinigen van interne doorgangen. Als de hoeveelheden dit rechtvaardigen, kan elk van deze bewerkingen geautomatiseerd worden uitgevoerd met behulp van een van de verschillende productiesystemen van het merk AM Solutions, of op de ouderwetse manier:moeizaam schuren, gladmaken en polijsten met de hand.

"Vaak begin je met een behoorlijk ruwe oppervlakteafwerking, maar afhankelijk van de behoeften van de klant kunnen we dat zonder al te veel moeite terugbrengen tot een Ra in de lage tienerjaren of zelfs enkele cijfers", zegt Kerschbaum. “Kogelstralen en massaafwerking hebben bewezen zeer effectieve en economische processen te zijn voor additief vervaardigde onderdelen.”

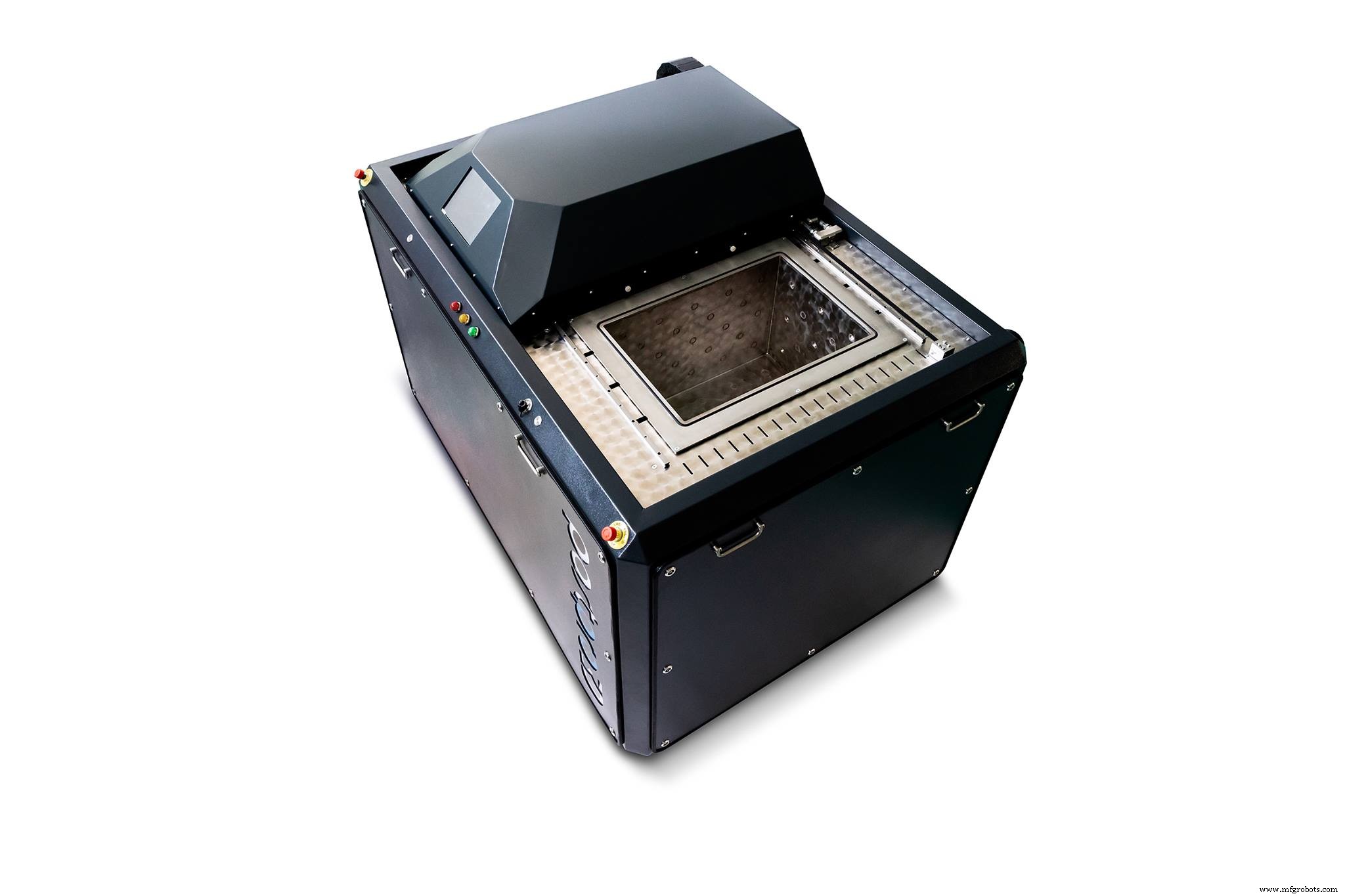

Voor de nabewerking van polymeeronderdelen biedt Luis Folgar, executive vice president van Additive Manufacturing Technologies (AMT) Inc. van Cedar Park, Texas, een alternatief:een van de geautomatiseerde PostPro 3D- en PostPro SF50-systemen van zijn bedrijf.

Beide gebruiken een gepatenteerde chemische damp die "veilig in gebruik, relatief goedkoop en vooral duurzaam" is om het oppervlak van onderdelen die zijn bedrukt met poederbed, multi-jet fusie en op extrusie gebaseerde technologieën glad te maken.

Kandidaat-polymeren omvatten nylon, ABS (acrylonitril-butadieen-styreen), PC (polycarbonaat), polypropyleen, TPU (thermoplastisch polyurethaan) en TPE (thermoplastisch elastomeer), Ultem en glas of met koolstof gevulde materialen, "met PEEK (polyetheretherketon) en PAEK (polyaryletherketon) komt binnenkort online”, zegt Folgar.

Oppervlakteafwerkingen van onderdelen tot 1 m Ra (40 μin Ra) zijn mogelijk, voegt hij eraan toe, met een dimensionale degradatie van niet meer dan 0,4 procent, verminderde oppervlakteporositeit en barsten, en verbeterde kleurkenmerken in het afgewerkte onderdeel. Net als bij Rosler en andere aanbieders biedt AMT ook geautomatiseerde ontpoederings- en straalsystemen.

Felipe Castañeda is industrieel ontwerper en creatief directeur voor MakerBot in Brooklyn, New York, een dochteronderneming van Stratasys. Hij merkt op dat voor onderdelen die zijn gemaakt met FFF (fused filament fabricage), een van de meest effectieve manieren om ondersteunende structuren na het printen te verwijderen, het gebruik van oplosbare materialen is.

De eerste hiervan is PVA (polyvinylalcohol), een zacht, biologisch afbreekbaar polymeer dat wegsmelt wanneer het wordt blootgesteld aan warm kraanwater - laat de voltooide onderdelen er gewoon in vallen, draai ze een paar minuten rond en er komt een ondersteuningsvrij onderdeel uit. Dit werkt goed voor zachtere materialen zoals PLA (polymelkzuur) en PETG (polyethyleentereftalaatglycol), maar voor 'meer complexe polymeren' zoals ABS ondersteunt MakerBot het gebruik van SR-30 van Stratasys.

Net als bij PVA lost het op in water, maar vereist een kleine hoeveelheid NaOH (natronloog of loog) en iets hogere temperaturen. Elk van deze wordt toegepast tijdens het printproces, waarbij de depositiekop automatisch schakelt tussen het werkstuk en het ondersteuningsmateriaal als dat nodig is.

Het mooie van deze en andere oplosbare materialen is de mogelijkheid om ondersteunende structuren te creëren voor complexe onderdelen en vooral interne geometrieën die anders vrij moeilijk te verwijderen zouden zijn met mechanische middelen.

Een andere mogelijkheid is het bedrukken van zogenaamde losbreekbare steunen. Hier wordt het leeuwendeel van de drager geprint van hetzelfde materiaal als het werkstuk, waarbij PVA of SR-30 alleen wordt toegepast waar het onderdeel en de dragers samenkomen. Het verwijderingsproces is hetzelfde, maar omdat de printkop niet zo vaak tussen materialen hoeft te wisselen, versnelt het het bouwproces.

"Het verkort ook de tijd die nodig is voor ontbinding, dus voor veel onderdelen biedt het een benadering van het beste van twee werelden", zegt Castañeda.

Zoals aan het begin vermeld, is er ook machinale bewerking, slijpen en in het geval van metalen onderdelen, warmtebehandeling om te overwegen, gebruikt om interne onderdeelspanningen te verlichten en het werkstuk indien gewenst te harden.

Omdat de metalen die in de meeste 3D-printprocessen worden gebruikt grotendeels identiek zijn aan hun bewerkte of gegoten tegenhangers, is hier geen magie aan te pas gekomen - zaag of draad EDM gewoon het onderdeel los van de bouwplaat, klem het vast en ga aan de slag.

Welke technieken gebruikt u voor de nabewerking van onderdelen die zijn gemaakt met additieve fabricage? Deel uw mening en inzichten in de onderstaande opmerkingen.

Industriële technologie

- 8 manieren waarop industrieel 3D-printen de productie transformeert

- Nabewerking voor industrieel 3D-printen:de weg naar automatisering

- Interview met expert:Jonathan Warbrick van Graphite Additive Manufacturing over het behalen van succes met 3D-printen

- De zekering 1 afdrukken met de zekering 1

- Additive Manufacturing Podcast Aflevering 3

- Design for Additive Manufacturing (DfAM) 3D-printstrategieën

- Traditionele metaalbewerking schittert nog steeds in de productie

- Additive Manufacturing begint volwassener te worden dan desktop 3D-printen

- De zaak voor 3D-printen in de productie

- De impact van additive manufacturing op industriële productie

- Stratasys:duurzamer zijn met 3D-printen