16 belangrijke punten over het stempelproces [Praktische ervaring]

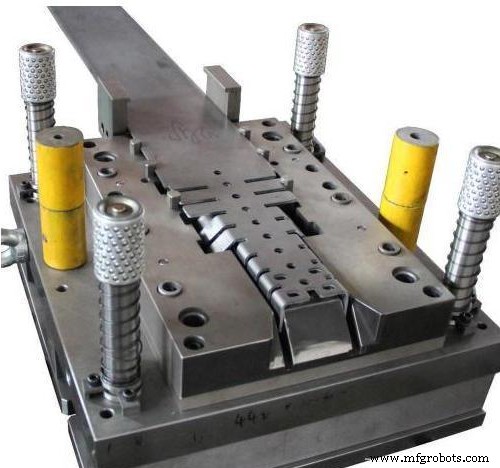

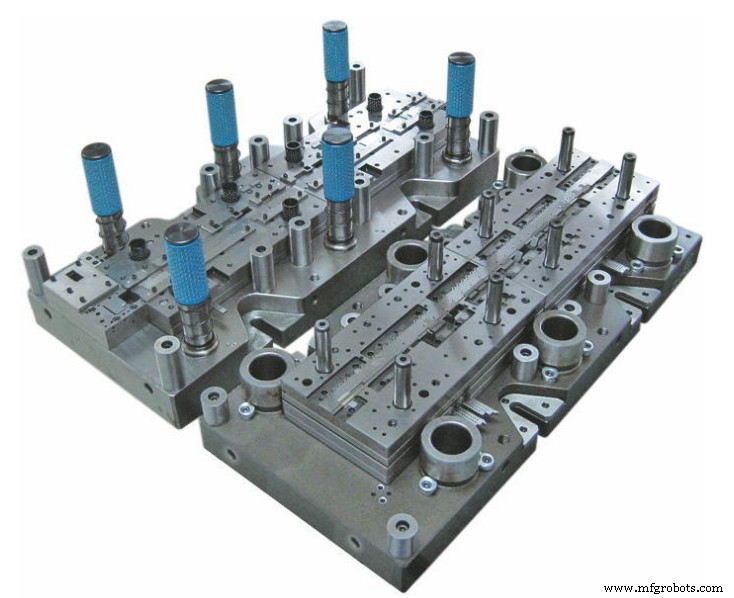

Het stempelproces is een metaalvormingsproces waarbij plaatmetaal een gewenste vorm krijgt. Het stempelproces kan verschillende andere bewerkingen van plaatmetaal omvatten, zoals ponsen, buigen, stansen, knippen, doorboren, enz.

In dit artikel zullen we uit Shane's praktische ervaring leren over verschillende aspecten van het stempelproces van plaatwerk.

1. Informatie uit afval

Schroot is in wezen de weerspiegeling van het gevormde gat. Dat is hetzelfde deel in de tegenovergestelde positie. Door het schroot te controleren, kunt u beoordelen of de opening tussen de bovenste en onderste matrijzen correct is.

Als de opening te groot is, zal het afval ruwe en golvende breukvlakken en een smalle heldere zone hebben. Hoe groter de opening, hoe groter de hoek tussen het breukvlak en het heldere gebied.

Als de opening te klein is, zal het afval een breukvlak met een kleine hoek en een breed helder bandgebied vertonen. Overmatige openingen vormen gaten met grote krullen en scheuren in de randen, wat resulteert in een lichte dunne rand die uit de sectie steekt.

Een te kleine opening vormt een band met lichte krimp en grote scheurhoek, wat resulteert in een sectie min of meer loodrecht op het materiaaloppervlak.

Een ideale afvalstof zou een redelijke instortingshoek en een uniforme heldere band moeten hebben. Hierdoor blijft de ponsdruk minimaal en ontstaat er een schoon rond gat met weinig bramen.

Vanuit dit oogpunt is het vergroten van de opening om de levensduur van de matrijs te verlengen in ruil voor het opofferen van de kwaliteit van het voltooide gat.

2. Selectie van matrijsopruiming

De speling van de matrijs is gerelateerd aan het type en de dikte van het materiaal dat wordt geponst. Onredelijke klaring kan de volgende problemen veroorzaken:

(1) Als de opening te groot is, is de braam van het gestanste werkstuk relatief groot en is de stempelkwaliteit slecht.

Als de speling te klein is, hoewel de ponskwaliteit goed is, is de slijtage van de matrijs ernstig, wat de levensduur van de matrijs aanzienlijk verkort en het breken van de stempel gemakkelijk kan veroorzaken.

(2) Als de opening te groot of te klein is, is het gemakkelijk om hechting op het ponsmateriaal te produceren, waardoor het materiaal buigt tijdens het stempelen.

Een te kleine opening is gemakkelijk om een vacuüm te vormen tussen het onderoppervlak van de pons en het plaatwerk, wat resulteert in het terugkaatsen van het afval.

(3) Redelijke speling kan de levensduur van de matrijs verlengen, een goed loseffect hebben, braam en flenzen verminderen, de plaat schoon houden, de gatdiameter is consistent en zal de plaat niet krassen, de maaltijden verkorten, de plaat recht en nauwkeurig ponsen positionering.

Raadpleeg de volgende tabel om de matrijsspeling te selecteren (de gegevens in de tabel zijn een percentage)

| Selectie van opruiming (totale opruiming) | |||

| Materiaalwetenschap | Minimum | Beste | Maximum |

| Rood koper | 8% | 12% | 16% |

| messing | 6% | 11% | 16% |

| zacht staal | 10% | 15% | 20% |

| Aluminium (zacht) | 5% | 10% | 15% |

| roestvrij staal | 15% | 20% | 25% |

| % × materiaaldikte =matrijsspeling |

3. Hoe de levensduur van de matrijs te verbeteren

Voor gebruikers kan het verbeteren van de levensduur van de matrijs de stempelkosten aanzienlijk verlagen.

De factoren die de levensduur van de matrijs beïnvloeden zijn als volgt:

- Type en dikte van materiaal;

- Of een redelijke lagere matrijsspeling is geselecteerd

- Structurele vorm van schimmel

- Of er een goede smering is tijdens het stempelen van het materiaal

- Of de mal een speciale oppervlaktebehandeling heeft ondergaan

- Zoals titanium plating, koolstof titanium nitride

- Uitlijning van bovenste en onderste torentjes

- Redelijk gebruik van afstelpakking

- Of de dobbelsteen met schuine rand correct wordt gebruikt

- Of de matrijsbasis van de werktuigmachine is versleten

4. Problemen die aandacht behoeven bij het stempelen van gaten met speciale afmetingen

- Als de minimale gatdiameter tussen φ0,8 en φ1,6 ligt, gebruik dan een speciale pons.

- Gebruik bij het ponsen van een dikke plaat een grotere matrijs in verhouding tot de diameter van het bewerkingsgat.

Voorbeeld 1. Volgens de verwerkingsomstandigheden in de volgende tabel, hoewel de verwerkingsopening overeenkomt met de matrijs in station A, gebruikt u de matrijs in station B.

| Textuur van materiaal | Plaatdikte (mm) | Diafragma (mm) |

| Zacht staal (40kg / mm 2 ) | 6.0 | 8.2-12,7 |

| Roestvrij staal (60kg / mm 2 ) | 4.0 | 8.2-12,7 |

Voorbeeld 2. Volgens de verwerkingsvoorwaarden in de volgende tabel, hoewel de verwerkingsopening overeenkomt met de B-station-dobbelsteen, gebruikt u de C-station-dobbelsteen.

| Textuur van materiaal | Plaatdikte (mm) | Diafragma (mm) |

| Zacht staal (40kg / mm 2 ) | 6.0 | 22,9-31,7 |

| Roestvrij staal (60kg / mm 2 ) | 4.0 | 22,9-31,7 |

(3) Over het algemeen mag de verhouding van de minimale breedte tot de lengte van de ponsrand niet minder zijn dan 1:10.

Voorbeeld 3. Voor rechthoekige ponsen, wanneer de snijkantlengte 80 mm is, is de snijkantbreedte ≥ 8 mm het meest geschikt.

(4) De relatie tussen de minimale afmeting van de ponsrand en plaatdikte.

Er wordt gesuggereerd dat de minimale afmeting van de ponsrand 2 keer de plaatdikte moet zijn.

5. Stiftslijpen

1. Belang van stansen

Regelmatig slijpen van de matrijs is de garantie voor een consistente ponskwaliteit.

Regelmatig slijpen van de matrijs kan niet alleen de levensduur van de matrijs verbeteren, maar ook de levensduur van de machine. Het is noodzakelijk om de juiste maaltijd te begrijpen.

2. De specifieke kenmerken van de dobbelsteen moeten geslepen worden

Voor stansslijpen is er geen strikt aantal slagen om te bepalen of slijpen nodig is.

Het hangt vooral af van de scherpte van de rand.

Het wordt voornamelijk bepaald door de volgende drie factoren:

(1) Controleer de filet van de snijkant. Als de afrondingsstraal R0,1 mm bereikt (de maximale R-waarde mag niet groter zijn dan 0,25 mm), is slijpen vereist.

(2) Controleer de ponskwaliteit en of er grote bramen zijn?

(3) Bepaal of slijpen vereist is door het geluid van machinaal stampen.

Als het geluid van dezelfde matrijs abnormaal is tijdens het stempelen, geeft dit aan dat de stempel bot is en moet worden geslepen.

Opmerking:slijpen moet ook worden overwogen als de rand van de snijkant rond wordt of de achterkant van de snijkant ruw is.

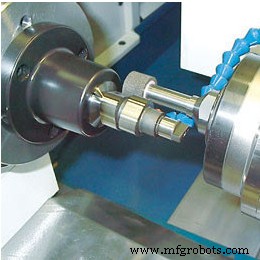

3. Maalmethode

Er zijn veel manieren om de matrijs te slijpen, wat kan worden gerealiseerd door een speciale slijpmachine of vlakslijper.

De maalfrequentie van de pons en de onderste matrijs is over het algemeen 4:1; Pas de matrijshoogte na het slijpen aan.

(1) Gevaren van onjuiste maalmethoden:

Onjuist slijpen zal de snelle beschadiging van de matrijsrand verergeren, wat resulteert in een aanzienlijke vermindering van het aantal slagen per slijpen.

(2) Voordelen van de juiste maalmethode:

De kwaliteit en nauwkeurigheid van het ponsen kan stabiel worden gehouden door de matrijs regelmatig te slijpen.

De snijkant van de matrijs wordt langzaam beschadigd en heeft een langere levensduur.

4. Slijpregels

Tijdens het stansen moet met de volgende factoren rekening worden gehouden:

(1) Wanneer de randafsluiting R0,1-0,25 mm is, hangt dit af van de scherpte van de rand.

(2) Het oppervlak van de slijpschijf moet worden gereinigd.

(3) Een losse, grove en zachte slijpschijf wordt aanbevolen. Zoals WA46KV.

(4) De maalhoeveelheid (snijhoeveelheid) mag elke keer niet groter zijn dan 0,013 mm.

De overmatige hoeveelheid slijpen veroorzaakt oververhitting van het oppervlak van de matrijs, wat overeenkomt met de gloeibehandeling, waardoor de matrijs zachter wordt en de levensduur van de matrijs aanzienlijk wordt verkort.

(5) Tijdens het slijpen moet voldoende koelvloeistof worden toegevoegd.

(6) Tijdens het slijpen moeten de pons en de onderste matrijs stabiel worden bevestigd en moeten speciale gereedschapsbevestigingen worden gebruikt.

(7) De maalhoeveelheid van de matrijs is zeker. Als het deze waarde bereikt, wordt de pons verwijderd.

Als u doorgaat met gebruiken, is het gemakkelijk om schade aan de mal en machine te veroorzaken, en de winst is het verlies niet waard.

(8) Na het slijpen moet de rand worden behandeld met oliesteen om te scherpe randen en lijnen te verwijderen.

(9) Na het slijpen moet het mes worden gereinigd, gedemagnetiseerd en geolied.

Let op:de maalhoeveelheid van de matrijs hangt voornamelijk af van de dikte van de gestanste plaat.

6. Let voor gebruik op de stoot

1. Winkel

(1) Veeg de binnen- en buitenkant van de bovenste malhuls schoon met een schone doek.

(2) Zorg er bij het opbergen voor dat u het oppervlak niet bekrast of deukt.

(3) Olie om roest te voorkomen.

2. Voorbereiding voor gebruik

(1) Reinig de bovenste matrijshuls grondig voor gebruik.

(2) Controleer het oppervlak op krassen en deuken. Verwijder het eventueel met een oliesteen.

(3) Olie van binnen en van buiten.

3. Voorzorgsmaatregelen bij het installeren van de pons op de bovenste matrijshuls

(1) Maak de pons schoon en smeer de lange steel in.

(2) Steek de pons zonder kracht in de onderkant van de bovenste matrijshuls op de grote stationsmatrijs.

Een nylon hamer kan niet worden gebruikt.

Tijdens de installatie kan de stempel niet worden vastgezet door de bouten op de bovenste matrijshuls vast te draaien. De bouten kunnen pas worden aangedraaid nadat de pons correct is geplaatst.

4. Installeer de bovenste malconstructie in de toren

Als u de levensduur van de matrijs wilt verlengen, moet de opening tussen de buitendiameter van de bovenste matrijshuls en het revolvergat zo klein mogelijk zijn.

Voer daarom de volgende procedures zorgvuldig uit.

(1) Reinig en smeer de spiebaan en de binnendiameter van het revolvergat.

(2) Pas de spiebaan van de bovenste matrijsgeleiderhuls aan zodat deze overeenkomt met de spie van het revolvergat.

(3) Steek de bovenste vormhuls recht in het torengat en pas op dat u deze niet kantelt.

De bovenste matrijsgeleidingshuls moet door zijn eigen gewicht in het revolvergat schuiven.

(4) Als de bovenste matrijshuls naar één kant kantelt, kan deze voorzichtig naar rechts worden geslagen met gereedschap van zacht materiaal, zoals een nylon hamer.

Herhaal kloppen totdat de bovenste matrijsgeleidingshuls door zijn eigen gewicht in de juiste positie schuift.

Let op:oefen geen kracht uit op de buitendiameter van de geleidingshuls van de bovenste matrijs, maar alleen op de bovenkant van de pons.

Klop niet op de bovenkant van de bovenste matrijshuls om beschadiging van het revolvergat en verkorting van de levensduur van afzonderlijke stations te voorkomen.

6. Onderhoud van schimmel

Als de pons is gebeten door het materiaal en er niet uit kan worden gehaald, controleer dan a.u.b. de volgende punten.

1. Stempel en onderste matrijs opnieuw slijpen.

De matrijs met een scherpe rand kan mooie snijvlakken verwerken. Als de rand bot is, is extra ponsdruk vereist. Bovendien is het werkstukgedeelte ruw, wat resulteert in een grote weerstand, waardoor de pons door het materiaal wordt gebeten.

2. Die opruiming.

Als de speling van de matrijs niet goed is geselecteerd ten opzichte van de plaatdikte, heeft de stempel een grote ontvormkracht nodig wanneer deze van het materiaal wordt gescheiden.

Als de pons om deze reden door het materiaal wordt gegrepen, vervang dan de onderste matrijs met een redelijke speling.

3. Status van verwerkte materialen.

Wanneer het materiaal vuil is of vuil heeft, hecht het vuil zich aan de matrijs, waardoor de pons door het materiaal wordt gebeten en niet kan worden verwerkt.

4. Vervormd materiaal.

Na het ponsen van het gat, zal het kromgetrokken materiaal de pons vastklemmen en de pons laten bijten.

Materialen met kromtrekken moeten worden geëgaliseerd voordat ze worden verwerkt.

5. Overmatig gebruik van veren.

Veroorzaakt voorjaarsmoeheid. Controleer altijd de prestaties van de veer.

7. Oliën

De hoeveelheid olie en het aantal olie-injecties is afhankelijk van de omstandigheden van de verwerkingsmaterialen.

Voor materialen zonder roest en aanslag, zoals koudgewalste staalplaten en corrosiebestendige staalplaten, wordt de olie in de matrijs gespoten.

De olie-injectiepunten zijn de geleidehuls, de olie-injectiepoort, het contactoppervlak tussen het meslichaam en de geleidehuls, de onderste matrijs, enz. Gebruik lichte motorolie voor de olie.

Bij materialen met roest en aanslag zal tijdens de verwerking het roestpoeder tussen de stempel en de geleidingshuls worden gezogen, waardoor het vuil ontstaat, waardoor de stans niet vrij in de geleidingshuls kan schuiven.

In dit geval, als u olie aanbrengt, zal de roestaanslag gemakkelijker blijven plakken.

Veeg daarom bij het doorspoelen van dit materiaal de olie af, ontleed deze een keer per maand en verwijder het vuil van de pons en de onderste matrijs met stoom (brandhout)olie. Veeg schoon voordat u deze weer in elkaar zet.

Dit kan ervoor zorgen dat de mal goede smeerprestaties heeft.

8. Veelvoorkomende problemen en oplossingen tijdens het gebruik van schimmels

Probleem 1:de plaat komt uit de kaak

| Reden | Oplosmiddel |

| Onvolledige lossing van de mal | 1. Gebruik een stoot met een helling |

| 2. Breng smeermiddel aan op de plaat | |

| 3. Heavy-duty dobbelsteen is aangenomen |

Probleem 2:Ernstige stansslijtage

| Reden | Oplosmiddel |

| Onredelijke matrijsspeling (te klein) | Verhoog de matrijzenklaring |

| Onjuiste uitlijning van bovenste en onderste matrijszittingen | 1. Station aanpassing en uitlijning van bovenste en onderste matrijzen2. Aanpassing van het torentje |

| De versleten onderdelen van de matrijsgeleider en de turret-inzetstukken zijn niet op tijd vervangen | Vervangen |

| Punch-oververhitting | 1. Voeg smeermiddel toe aan het vel2. Zorg voor smering tussen de pons en de onderste matrijs3. Meerdere sets mallen met dezelfde specificatie en maat worden in hetzelfde programma gebruikt |

| De onjuiste slijpmethode zal leiden tot het uitgloeien van de matrijs, wat de slijtage zal verergeren | 1. Zacht schurend malend wiel2. Maak de slijpschijf regelmatig schoon3. Kleine hap4. Voldoende koelvloeistof |

| Stapsponsen | 1. Vergroot de stapafstand2. Bridge stepping wordt aangenomen |

Probleem 3:Ponsband en hechting van de pons

| Reden | Oplosmiddel |

| Onredelijke matrijsspeling (te klein) | Verhoog de matrijzenklaring |

| Punch edge passivering | Tijdig slijpen |

| Slechte smering | Smeercondities verbeteren |

Probleem 4:Terugkaatsing van afval

| Reden | Oplosmiddel |

| Probleem met onderste module | Gebruik kogelvrij materiaal om de mal te laten zakken |

| Voor gaten met een kleine diameter wordt de speling met 10% verminderd | |

| Diameter groter dan 50,00 mm, opening vergroot | |

| Krassen zijn toegevoegd aan de rand van de dobbelsteen | |

| Pons | De diepte van de dobbelsteen vergroten |

| Installeer de uitwerpstang van polyurethaan voor de afvoer | |

| Adopteer schuine snijkant |

Probleem 5:moeilijk lossen

| Reden | Oplosmiddel |

| Onredelijke matrijsspeling (te klein) | Verhoog de matrijzenklaring |

| Ponsslijtage | Tijdig slijpen |

| Lentevermoeidheid | Vervang de veer |

| Ponshechting | Verwijder hechting |

Vraag 6:Stampgeluid

| Reden | Oplosmiddel |

| Probleem bij het lossen | Verhoog de lagere speling van de matrijs en goede smering |

| Verhoog de ontlaadkracht | |

| Uitvoerplaat met zacht oppervlak | |

| Er is een probleem met de ondersteuning van het blad op de werkbank en in de toren | Sferische ondersteuningsmatrijs |

| Verklein de werkmaat | |

| Verhoog de werkdikte | |

| Bladdikte | Gebruik een schuine randpons |

9. Voorzorgsmaatregelen voor het gebruik van speciale vormgereedschappen

1. De slag van het schuifblok van verschillende machinemodellen is anders, dus let op de aanpassing van de sluithoogte van de vormmatrijs.

2. Er moet voor worden gezorgd dat de vorm voldoende is, dus deze moet zorgvuldig worden afgesteld. Het is het beste om elke keer niet meer dan 0,15 mm te overschrijden.

Als de aanpassing te groot is, is het gemakkelijk om schade aan de machine en schimmel te veroorzaken.

3. Selecteer voor rekvormen een lichte veerconstructie om scheuren van het plaatwerk of moeilijk lossen door ongelijkmatige vervorming te voorkomen.

4. Installeer een balsteunvorm rond de vormvorm om te voorkomen dat de plaat kantelt.

5. De vormpositie moet zo ver mogelijk van de klem verwijderd zijn.

6. Vormen wordt het best gerealiseerd aan het einde van het verwerkingsprogramma.

7. Zorg voor een goede smering van de plaat.

8. Let bij het bestellen op het rendement van speciaal vormgereedschap. Als de twee vormende afstand dichtbij is, gelieve te communiceren met de verkoper van ons bedrijf.

9. Omdat het vormgereedschap een lange lostijd nodig heeft, moet de lage snelheid worden aangenomen tijdens het vormen van verwerking, en het is het beste om een vertraging te hebben.

10. Voorzorgsmaatregelen voor het gebruik van een rechthoekig mes

1. De stapafstand moet zo groot mogelijk zijn, die groter moet zijn dan 80% van de gehele gereedschapslengte.

2. Het is het beste om de sprongstap te realiseren door middel van programmeren.

3. Het wordt aanbevolen om een dobbelsteen met een schuine rand te gebruiken.

12. Hoe ponsen zonder de nominale kracht van de machine te overschrijden?

Ronde gaten met een diameter groter dan 114,3 mm moeten tijdens het productieproces worden geponst.

Zo'n groot gat zal de bovengrens van de nominale kracht van de machine overschrijden, vooral voor materialen met een hoge afschuifsterkte.

Dit probleem kan worden opgelost door grote gaten te ponsen via meerdere ponsmethoden.

Snijden langs de omtrek van een grote cirkel met een kleine matrijs kan de ponskracht met de helft of meer verminderen. De meeste stansen die je al hebt, kunnen dit misschien doen.

11. Een eenvoudige methode om grote ronde gaten te ponsen

De mal van deze bolle lens kan worden gemaakt in de radius die u nodig heeft.

Als de gatdiameter de nominale kracht van de pons overschrijdt, raden we schema (A) aan.

Gebruik deze dobbelsteen om de omtrek van de cirkel uit te ponsen.

Als de gatdiameter binnen het nominale krachtbereik van de pons kan worden geponst, kunnen een radiale matrijs en een convexe lensmatrijs het vereiste gat vier keer ponsen zonder de matrijs (B) te draaien.

12. Ten slotte wordt het naar beneden gevormd

Bij het selecteren van de vormmatrijs moet de neerwaartse vormbewerking worden vermeden, omdat deze te veel verticale ruimte in beslag neemt en tot extra plaatnivellerings- of buigprocessen leidt.

Neerwaartse vorming kan ook in de onderste matrijs vallen en vervolgens uit de toren worden getrokken.

Als neerwaarts vormen echter de enige procesoptie is, moet dit worden beschouwd als de laatste stap in de behandeling van plaatwerk.

13. Voorkom materiële vervorming

Als u een groot aantal gaten in de plaat moet ponsen en de plaat niet plat kan blijven, kan de oorzaak de opeenhoping van stempelspanning zijn.

Bij het ponsen van een gat wordt het materiaal rond het gat naar beneden uitgerekt, waardoor de trekspanning op het bovenoppervlak van de plaat toeneemt.

De neerwaartse beweging leidt ook tot een toename van de drukspanning op het onderoppervlak van de plaat.

Voor het ponsen van een klein aantal gaten is het resultaat niet duidelijk, maar met de toename van het aantal ponsgaten, nemen ook de trekspanning en drukspanning exponentieel toe totdat de plaat vervormd is.

Een manier om deze vervorming te elimineren is:

Pons elk ander gat en keer terug om de resterende gaten te perforeren.

Hoewel dit dezelfde spanning op de plaat veroorzaakt, desintegreert het de accumulatie van trek-/drukspanningen die worden veroorzaakt door de een na de ander in dezelfde richting te ponsen.

Op deze manier deelt de eerste batch gaten het vervormingseffect van de tweede batch gaten.

14. Als uw roestvrijstalen flens vervormd is

Breng vóór het flensen hoogwaardig vormsmeermiddel aan op het materiaal, dat het materiaal beter van de matrijs kan scheiden en tijdens het vormen soepel op het onderste matrijsoppervlak kan bewegen.

Dit geeft het materiaal een betere kans om de spanning te verdelen die wordt gegenereerd wanneer het wordt gebogen en uitgerekt, om de vervorming aan de rand van het vormende flensgat en de slijtage aan de onderkant van het flensgat te voorkomen.

15. Suggesties voor het oplossen van problemen bij het lossen

1. Gebruik een pons met fijne rubberen deeltjes.

2. Verhoog de onderste matrijsspeling.

3. Controleer de vermoeidheid van de veer.

4. Gebruik een stevige dobbelsteen.

5. Correct gebruik van schuine randmatrijs.

6. Smeer de plaat.

7. Polyurethaanafvoerkop moet worden geïnstalleerd voor grote stationsmatrijs.

16. Belangrijkste oorzaken van afvalterugslag

1. De scherpte van het snijvlak. Hoe groter de filet van de snijkant, hoe gemakkelijker het is om afvalterugslag te veroorzaken.

2. Die ingangsmodulus. Bij het stempelen van de dobbelsteen op elk station zijn de vereisten voor de ingangsmodulus zeker. De ingangsmodulus is klein, wat gemakkelijk afvalterugslag veroorzaakt.

3. Of de klaring van de matrijs redelijk is. Onredelijke matrijsklaring is gemakkelijk om afvalterugslag te veroorzaken.

4. Of er een olievlek op het oppervlak van de bewerkte plaat zit.

U zult echter routinematig en regelmatig onderhoud moeten uitvoeren om ervoor te zorgen dat de koelvloeistoffen en de afleversystemen aan de verwachtingen voldoen.

Dit is een gastpost van Shane Van het MachineMfg-team

Shane werkt al meer dan 5 jaar in de machinebouw. Hij houdt van schrijven en richt zich op het delen van technische informatie, begeleiding, gedetailleerde oplossingen en gedachten met betrekking tot metalen en metaalbewerking. Door zijn artikelen kunnen gebruikers altijd gemakkelijk gerelateerde problemen oplossen en vinden wat ze willen.

Industriële technologie

- 5 leuke weetjes over spuitgieten

- Spanning en stroom in een praktisch circuit

- Procesverbetering:de sleutel tot langdurige personeelswinst

- Precisie metaalstempelen:weet er alles van

- Temperatuurcontrole en invloed tijdens het spuitgieten

- Wat is het verschil tussen smeden, stempelen en gieten?

- Progressive Die vs. Transfer Die Stamping

- Thyristor vs. Transistor:belangrijke punten om de twee te onderscheiden

- Wat is een progressieve stempelstempel?

- Het belang van matrijsklaring bij het ponsen

- Weten over het BGA-herbewerkings- en reparatieproces