Wat zijn patroon? Verschillende soorten patronen – Uitleg

Soorten patronen :Patroon is het belangrijkste hulpmiddel tijdens het gietproces. Het kan worden gedefinieerd als een model van alles, zo geconstrueerd dat het kan worden gebruikt voor het vormen van een afdruk die schimmel wordt genoemd in vochtig zand of ander geschikt materiaal. Wanneer deze mal wordt gevuld met gesmolten metaal en het metaal laat stollen, vormt het een reproductie van het patroon en staat bekend als gieten. Het proces van het maken van een patroon staat bekend als het maken van patronen.

Soorten patronen

De types van patronen geselecteerd voor een bepaalde casting zal afhangen van verschillende omstandigheden. Een daarvan is het verwachte gemak of de moeilijkheidsgraad van de toekomstige vormbewerking. Anderen zijn of een klein of groot aantal gietstukken gewenst is, het type vormproces en andere factoren die in de situatie kunnen komen vanwege kenmerken die eigen zijn aan het gieten. Verschillende van de meest gebruikte soorten patronen worden vermeld

en hieronder beschreven:

- Patroon uit één stuk

- Gesplitst patroon

- Overeenkomstplaatpatroon

- Patroon overnemen en slepen

- Patroon met poortjes

- Los patroon

- Veegpatroon

- Skeletpatroon

- Segmentaal patroon

- Schelppatroon

- Opgebouwd patroon

- Verpakt patroon

- Lagged-up patroon

- Linker- en rechterhandpatroon

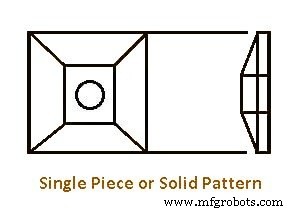

1. Enkel stuk of effen patroon

De soorten patronen die zijn gemaakt zonder verbindingen, scheidingen of losse stukken in de constructie, worden een patroon uit één stuk of massief genoemd. Een patroon uit één stuk zit niet op een frame of plaat en wordt daarom ook wel een los patroon genoemd. Deze patronen zijn goedkoper. Bij het gebruik van dergelijke patronen moet de vormer zijn eigen lopers en voerhekken en stootborden snijden. Deze bewerking kost meer tijd en wordt niet aanbevolen, behalve voor een beperkte productie. Patronen uit één stuk worden meestal gebruikt voor grote gietstukken van eenvoudige vormen.

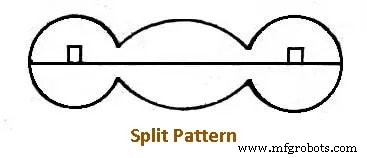

2. Splitpatroon

Splitpatroon - Veel patronen kunnen niet in één stuk worden gemaakt vanwege de moeilijkheden bij het vormen ervan. Om deze moeilijkheid te elimineren en voor gietstukken met een ingewikkeld ontwerp of ongebruikelijke vorm, worden gespleten patronen gebruikt om de mal te vormen. Deze patronen worden meestal in twee delen gemaakt, zoals weergegeven in figuur, zodat het ene deel de onderste helft van de mal zal produceren en het andere deel de bovenste helft.

De twee delen, die al dan niet dezelfde grootte en vorm kunnen hebben, worden in hun juiste relatieve posities gehouden door middel van paspennen die in een stuk zijn bevestigd en passende gaten die in het andere zijn geboord. Het oppervlak gevormd op de scheidingslijn van de twee delen, meestal op de middellijn van het patroon, wordt het scheidingsoppervlak of scheidingslijn genoemd. Het zal ook het scheidingsoppervlak van de mal zijn.

Het is soms nodig om een patroon te construeren voor een ingewikkeld gietstuk waarvoor drie of meer delen nodig zijn in plaats van twee om het voltooide patroon te maken. Dit type patroon staat bekend als meerdelig patroon. Een driedelig patroon kan het gebruik van een kolf met drie delen noodzakelijk maken, hoewel het mogelijk is om sommige soorten driedelige patronen in een tweedelige kolf te vormen.

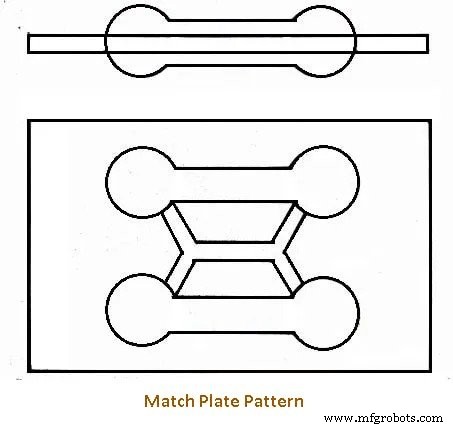

3. Match Plate Patroon

Wanneer gesplitste patronen worden gemonteerd met de ene helft aan de ene kant van een plaat en de andere helft direct tegenover de andere kant van de plaat, wordt het patroon een matchplaatpatroon genoemd. Een enkel patroon of een aantal patronen kan op een luciferplaat worden gemonteerd. Het patroon is gemaakt van metaal en de plaat die de scheidingslijn vormt, kan van hout of metaal zijn.

Aluminium wordt vaak gebruikt voor metalen luciferplaten. Patronen voor poorten en lopers worden op de juiste positie aan de sleepzijde van de plaat bevestigd van de volledige wedstrijdplaat. Als de mal is getekend, zijn alle patronen getekend en past de kop of de bovenste helft van de mal perfect bij de sleep of de onderste helft van de mal. De poorten en lopers zijn ook in één keer voltooid.

Figuur toont zo'n plaat, waarop de patronen voor twee kleine halters zijn gemonteerd. Match plate patronen worden gebruikt voor het produceren van kleine gietstukken in grote hoeveelheden in vormmachines die een nauwkeurige en snelle productie geven. Ze zijn duur om te bouwen, maar de initiële kosten zijn gerechtvaardigd wanneer hoeveelheidsproductie gewenst is.

4. Omgaan en slepen-patroon

Bij de productie van grote gietstukken zijn de complete vormen te zwaar om door één enkele operator te worden gehanteerd. Daarom worden copieer- en sleeptypes gebruikt om dit probleem tot een efficiënte werking te vergemakkelijken. De patronen worden in twee helften gemaakt, gesplitst op een handige verbindingslijn, en afzonderlijke kop- en sleeppatronen worden gebouwd en gemonteerd op afzonderlijke platen.

Deze opstelling maakt het mogelijk voor één bediener of groep bedieners om de helft van de mal voor te bereiden, terwijl een andere bediener of groep aan de andere helft werkt. Deze geplande arbeidsverdeling verhoogt de productie aanzienlijk.

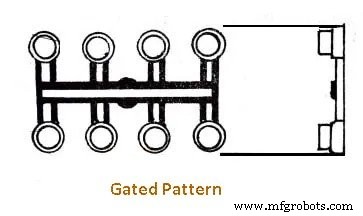

5. Patroon met poorten

Om goed gietwerk te produceren, is het noodzakelijk om ervoor te zorgen dat de volledige toevoer van gesmolten metaal in elk deel van de mal stroomt. Een voorziening voor gemakkelijke doorgang van het stromende metaal in de mal wordt "gating" genoemd, wat niet met de hand kan worden gemaakt voor een productie met een hoog volume, met name vanwege de tijd die ermee gemoeid is.

Bij massaproductie wordt een aantal gietstukken geproduceerd in een enkele mal met meerdere holtes door een groep patronen samen te voegen, en de poorten of lopers voor het gesmolten metaal worden gevormd door de verbindende delen tussen de afzonderlijke patronen. De tijd die de vormer gewoonlijk besteedt aan het snijden van poorten en het tekenen van patronen wordt door deze opstelling geëlimineerd. Dit soort patronen met poortvormers die aan het eigenlijke patroon zijn bevestigd, worden poortpatronen genoemd, zoals weergegeven in Fig.

Gated patronen kunnen gemaakt zijn van hout of metaal en worden gebruikt voor massaproductie van kleine gietstukken.

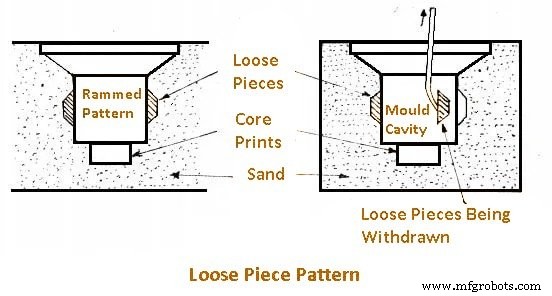

6. Los-stuk patroon

Sommige soorten patronen worden geproduceerd als assemblages van losse onderdelen. De losse-stukpatronen zijn nodig wanneer het onderdeel zodanig is dat het patroon niet als één stuk kan worden verwijderd, ook al is het gesplitst en is de lijn op meer dan één vlak gemaakt.

In dit geval wordt meestal eerst het hoofdpatroon verwijderd. Vervolgens worden de losse stukken, die wellicht gedraaid of verplaatst moeten worden voordat ze eruit gehaald kunnen worden, verwijderd. Voltooide patronen van dit type vereisen meestal meer onderhoud en zijn langzamer te vormen. Fig. 11.6 toont een los patroon.

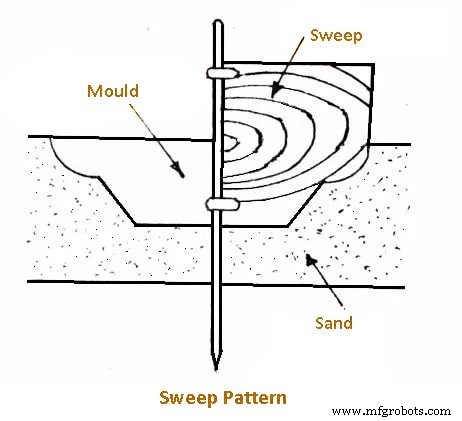

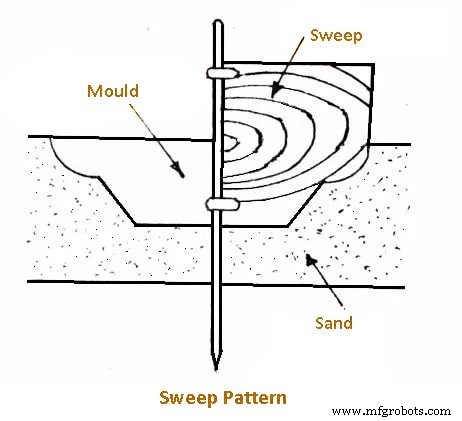

7. Veegpatroon

Symmetrische vormen en kernen, vooral in grote maten, worden soms gevormd door middel van zwaaipatronen. Het veegpatroon Sweep bestaat uit een bord met een vorm die overeenkomt met de vorm van het gewenste gietstuk en is gerangschikt om te roteren rond een centrale as, zoals geïllustreerd in de afbeelding.

Het zand wordt op zijn plaats geramd en het veegbord wordt rond zijn rotatie-as bewogen om het vormzand de gewenste vorm te geven. Veegpatronen en worden gebruikt voor het vormen van onderdelen met cirkelvormige secties. De gebogen sweep kan worden gebruikt om deel uit te maken van de mal voor een grote gietijzeren ketel en de rechte sweep voor elke vorm, groef of richel. De belangrijkste voordelen van dit soort patronen zijn dat het dure patroonconstructie elimineert.

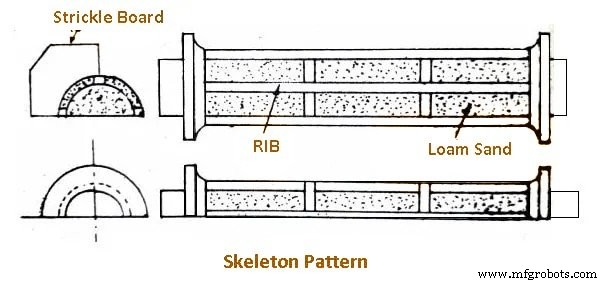

8. Skeletpatroon

Patronen voor zeer grote gietstukken zouden een enorme hoeveelheid hout vereisen voor een volledig patroon. In dergelijke gevallen kan een skeletpatroon zoals in Fig. worden gebruikt om de algemene contour en grootte van het gewenste gietstuk te geven. Dit is een geribbelde constructie met een groot aantal vierkante of rechthoekige openingen tussen de ribben die een skeletomtrek vormen van het te maken patroon.

Het frame is gevuld en geramd met klei, zand of leem, en een afstrijkbord, bekend als een Stickle-bord, wordt gebruikt om het overtollige zand uit de ruimtes tussen de ribben te schrapen, zodat het oppervlak gelijk is met de buitenkant van het patroon . Het is meestal in twee delen gebouwd:een voor de kap en de andere voor de weerstand.

Bodem- en waterleidingen, pijpbochten, afsluiters en dozen zijn enkele voorbeelden van gietstukken die worden gemaakt door een skeletpatroon te maken.

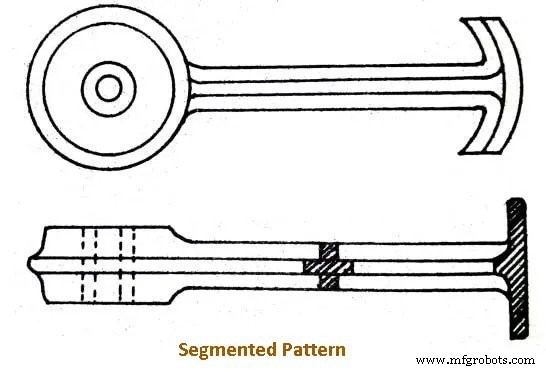

9. Segmentpatroon

Segmentpatronen of deelpatronen worden in het algemeen toegepast op cirkelvormig werk zoals ringen, velgen, tandwielen, enz. Het zijn secties van een patroon die zo zijn gerangschikt dat ze een volledige mal vormen door te worden bewogen om elke sectie van de mal te vormen. Bij het maken van een mal met dit patroon wordt een verticale as stevig vastgezet in het midden van de sleepkolf (Fig. 11.9).

De bodem van de mal wordt geramd en vlak geveegd. Vervolgens wordt het segmentpatroon op de spil bevestigd. Vormzand wordt tussen de buitenkant van het patroon en de kolf geramd, en aan de binnenkant, maar niet aan de uiteinden van het patroon. Nadat een sectie is geramd, gaat het vooruit naar de volgende sectie om te worden geramd; enzovoort, totdat de hele omtrek van de mal is voltooid.

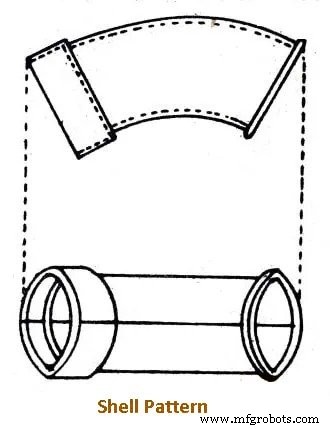

10. Schelppatroon

Het schaalpatroon wordt grotendeels gebruikt voor afvoerfittingen en leidingwerk. Een typisch voorbeeld wordt getoond in Fig. Het patroon is meestal gemaakt van metaal, gemonteerd op een plaat en gescheiden langs de middellijn, waarbij de twee secties nauwkeurig aan elkaar worden vastgemaakt. Deze korte bochten worden meestal in paren gegoten en gegoten. Het schaalpatroon is een holle constructie als een schaal en de buitenvorm wordt gebruikt als patroon om de mal te maken, terwijl de binnenkant wordt gebruikt als een kerndoos voor het maken van kernen.

Soms wordt een patroon van de gehele vorm van het gietstuk een schelppatroon genoemd, en een patroon dat aan de buitenkant de vereiste vorm heeft, maar waarvan de binnenkant is uitgeboord, wordt een blokpatroon genoemd.

11. Ingepakt patroon

In een in dozen gedaan patroon zijn de planken of stroken hout zo met elkaar verbonden door lijm, spijkers of schroeven dat een patroon wordt gemaakt als een doos. Deze methode bespaart niet alleen hout voor grote patronen, maar maakt ze ook lichter in gewicht. De doosconstructie wordt gebruikt bij het maken van veel patronen speciaal voor een gietstuk met een regelmatige omtrek en rechthoekige vorm.

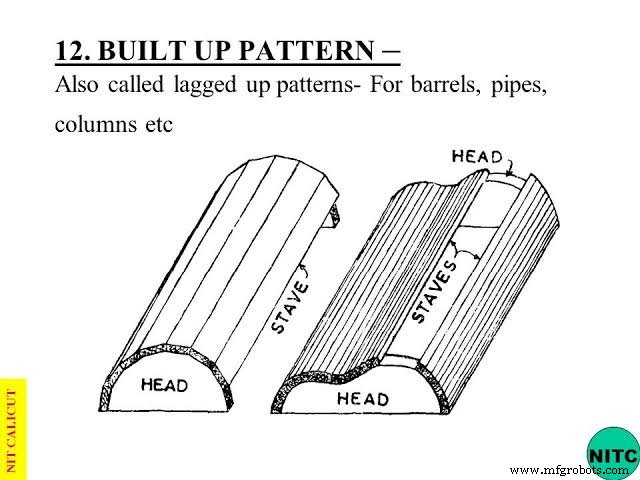

12. Opgebouwd patroon

Zoals de naam al aangeeft, zijn opgebouwde patronen of patronen met scheidingen de soorten patronen die uit twee of meer stukken zijn samengesteld. Patronen voor speciale katrollen zijn opgebouwde segmenten van houten strips. Deze segmenten worden gemaakt door stroken hout op de gewenste kromming te zagen en de gewenste dikte wordt opgebouwd door ze in lagen te verlijmen.

Flenzen worden ook op dezelfde manier gemaakt. Het opbouwen is soms Pivot of paal nodig omdat het moeilijk is om een ingewikkelde vorm op een blok hout te maken om een patroon te construeren, maar het is gemakkelijker om de vorm op te bouwen door het lijmen of samenvoegen van nummersegmentele stukken aan elkaar.

13. Achterblijvend patroon

Cilindrische werken zoals cilinders, buizen of kolommen worden opgebouwd met een lag- of duigconstructie die vormvastheid garandeert. Lags of duigen zijn longitudinale stroken van houten scheidingen die aan elke kant zijn afgeschuind om de verbinding buiten strak te maken, en gelijmd en genageld of geschroefd aan de eindstukken van hout die "koppen" worden genoemd.

De afbeelding van Fig. toont de duigen die zijn bevestigd aan koppen die een halve regelmatige veelhoek zijn, waarbij het doel is om een cilinder of loop te maken die in de lengterichting door het midden moet worden gescheiden. Een dergelijke constructie geeft de maximale hoeveelheid sterkte en maakt het mogelijk om dicht bij de voltooide omtrek of patroon te bouwen, zodat er relatief weinig overtollig materiaal hoeft te worden verwijderd om het in de vereiste vorm te brengen.

14. Links rechts patroon

Veel soorten patronen moeten in paren worden gemaakt, en wanneer hun vorm zodanig is dat ze niet kunnen worden omgekeerd en ze de middelpunten van naven, bazen, enz. hebben, tegenover en in lijn, moeten ze rechts- en linkshandig worden gemaakt . 'J'-hangers voor bovenliggende aslijn, poten voor houtdraaibank of tuinbank of voor peddelnaaimachine, en beugels voor bagagerekken in de treinwagons zijn enkele voorbeelden waar een paar rechts- en linkshandige patronen zijn verplicht.

In dergelijke gevallen krijgen patroonmakers vaak tekeningen die ofwel een rechts- of linkshandig gietstuk tonen. Hiervan wordt gevraagd om patroonapparatuur te maken voor zowel rechts- als linkshandigen. Dit levert vaak aanzienlijke problemen op, vooral bij de meer gecompliceerde tekeningen over wat het verschil is tussen linker- en rechterhandpatronen.

De haakjes bij A in de afbeelding zijn een voorbeeld van linker- en rechterhandpatronen. Het zal worden opgemerkt dat de enige variaties tussen deze twee patronen in hun slechte positie zijn. Als het ontwerp echter gemaakt had kunnen worden met een basis gelijk aan elke zijde van het verticale deel fig , zou de noodzaak voor twee patronen geëlimineerd zijn.

Metalen patroon

Dit soort patronen wordt gebruikt voor grootschalige productie van gietstukken en ze zijn zelden nodig als losse patronen. Omdat de patronen worden gegoten, is het niet nodig om verbindingen of segmenten te maken. De fabricagemethode is echter ingewikkeld en vereist een enorme vaardigheid.

De patroonmaker moet naast de inspectietechniek ook ervaring hebben met het snijden, afwerken en vervaardigen van metaal. Bij gebruik worden metalen patronen normaal gesproken aan één of beide zijden van een patroonplaat gemonteerd. Als patronen klein zijn, kunnen meerdere patronen op dezelfde plaat worden gemonteerd.

Patroontoelage

Patronen worden om verschillende redenen niet exact even groot gemaakt als het gewenste gietstuk. Dergelijke soorten patronen zouden ondermaatse gietstukken opleveren. Er moet daarom rekening worden gehouden met krimp, tocht, afwerking, vervorming en kloppen.

1. Krimptoeslag

Als metaal stolt en afkoelt, krimpt het en krimpt het in omvang. Om dit te compenseren wordt door middel van een krimp- of krimptoeslag een patroon groter gemaakt dan het afgewerkte gietstuk. Bij het opmeten van het patroon houdt de patroonmaker hier rekening mee door een krimp- of samentrekkingsregel te gebruiken die iets langer is dan de gewone regel van dezelfde lengte.

Bij het maken van bijvoorbeeld een patroon voor gietijzeren leeuwen gebruikt de patroonmaker een krimpliniaal die ongeveer 10 mm langer per meter is dan de conventionele regel, aangezien gietijzer 10 mm per meter krimpt. Verschillende metalen hebben verschillende krimp, daarom is er een krimpregel voor elk type metaal dat in een gietstuk wordt gebruikt. Een hoofdpatroon waaruit metalen patronen worden gegoten, kan een dubbele krimptoeslag hebben.

2. Taptoelage

Wanneer een patroon uit een mal wordt getrokken, is er altijd een mogelijkheid om de randen van de mal te beschadigen. Dit gevaar wordt sterk verminderd als de verticale vlakken van een patroon iets naar binnen taps toelopen. Deze lichte tapsheid naar binnen op de verticale oppervlakken van een patroon staat bekend als de diepgang.

Diepgang kan worden uitgedrukt in millimeter per meter aan een zijde, of in graden, en de benodigde hoeveelheid hangt in elk geval af van 1) de lengte van de verticale zijde (2) de complexiteit van het patroon en (3) de manier van gieten. Onder normale omstandigheden is de diepgang ongeveer 10 tot 20 mm diepgang per meter op buitenoppervlakken en 40 tot 60 mm per meter op binnenoppervlakken. Afb laat zien hoe een concept wordt geleverd in een patroon.

3. Bewerkingsvergoeding

Ruwe oppervlakken van gietstukken die machinaal moeten worden bewerkt, worden gemaakt tot afmetingen die iets groter zijn dan aangegeven op het ontwerp in een patroon. De extra hoeveelheid metaal die op de te bewerken oppervlakken wordt aangebracht, wordt machinale afwerkingstoeslag genoemd en de randen van deze oppervlakken worden aangegeven met een afwerkingsmarkering V of F.

De hoeveelheid die aan het patroon moet worden toegevoegd, hangt af van (1) het soort metaal dat moet worden gebruikt, (2) de grootte en vorm van het gieten en (3) de manier van gieten. De standaardafwerking (bewerkings)toeslag voor verschillende gegoten metalen in mm voor handmatig gieten wordt gegeven in de tabel.

4. Vervorming of cambertoelage

Sommige gietstukken hebben, vanwege hun grootte, vorm en soort metaal, de neiging om tijdens de afkoelingsperiode te wikkelen of te vervormen. Dit is het gevolg van ongelijkmatige krimp en is te wijten aan ongelijke metaaldikte of doordat het ene oppervlak meer wordt blootgesteld dan het andere, waardoor het sneller afkoelt. De vorm van het patroon wordt dus in de tegenovergestelde richting gebogen om deze vervorming te overwinnen.

Deze functie wordt vervorming of cambertoeslag genoemd. Een gietstuk in de vorm van de letter U wordt bijvoorbeeld vervormd met de benen uit elkaar in plaats van parallel. Tot

compenseren voor deze toestand, is het patroon zo gemaakt dat de

benen convergeren, maar als het gietstuk afkoelt nadat het uit de mal is gehaald, worden de benen gestrekt en blijven ze evenwijdig.

Hoewel er geen vervorming in gepubliceerde vorm beschikbaar is, varieert de vervormingstoeslag van de standaard afwerktoeslag tot 20 mm wanneer grote gietstukken worden overwogen.

5. Toeslag voor rappen

Wanneer een patroon in de mal wordt geslagen voordat het wordt teruggetrokken, wordt de holte in de mal iets vergroot. In alle gevallen waarin gietstukken uniform en patroongetrouw moeten zijn, wordt gezorgd voor een tik- of schudtoeslag door het patroon iets kleiner te maken dan de werkelijke grootte om het kloppen van de mal te compenseren.

Patronen Materialen

De selectie van patroonmateriaal hangt voornamelijk af van de volgende factoren.

- Service-eisen, bijv. hoeveelheid, kwaliteit en ingewikkeldheid van het gieten, d.w.z. gewenste minimale dikte, mate van nauwkeurigheid en vereiste afwerking.

- Type productie van gietstuk en type vormproces.

- Mogelijkheid van ontwerpwijzigingen.

- Aantal te produceren gietstukken, d.w.z. mogelijkheid tot nabestellingen.

Hoe een goed in zijn soort te zijn, patroonmateriaal moet zijn:

- Eenvoudig bewerkt, gevormd en samengevoegd;

- Licht in gewicht;

- Sterk, hard en duurzaam, zodat het bestand is tegen slijtage, slijtage, corrosie en chemische inwerking;

- dimensioneel stabiel in alle situaties;

- Eenvoudig verkrijgbaar tegen lage kosten;

- Repareerbaar en hergebruikt;

- In staat om een goede oppervlakte-afwerking te krijgen.

De grote verscheidenheid aan metalen materialen die aan deze kenmerken voldoen, zijn hout en houtproducten; metaal en legeringen; pleisters; kunststoffen en rubbers; en wassen.

Hout :- Hout is het meest voorkomende materiaal voor patronen omdat het aan veel van de bovengenoemde vereisten voldoet. Het is gemakkelijk te werken en gemakkelijk beschikbaar. Hout kunnen we in talloze vormen snijden en vervaardigen door te lijmen, buigen en buigen; het is gemakkelijk te schuren tot een glad oppervlak en kan worden bewaard met schellak, het meest gebruikte afwerkingsmateriaal voor houten patronen.

Metaal :- metaal wordt gebruikt wanneer een groot aantal gietstukken van een metaal gewenst is of wanneer de omstandigheden te streng zijn voor een houten patroon. Metalen patronen veranderen niet van vorm wanneer ze worden blootgesteld aan vochtige omstandigheden. Een ander voordeel van een metalen patroon is de vrijheid van verpakking in een opslag.

Metaalpatronen zijn erg handig bij machinaal gieten vanwege hun nauwkeurigheid, duurzaamheid en sterkte. Gewoonlijk wordt een metalen patroon zelf gegoten uit een houten patroon dat masterpatroon wordt genoemd. Wanneer metaalpatronen moeten worden gegoten uit hoofdpatronen, moet dubbele krimp worden toegestaan.

Als het metalen patroon bijvoorbeeld van messing moet zijn en het gietstuk van gietijzer, moet de toegestane krimp op het houten hoofdpatroon 14 mm per meter zijn voor messing, plus 10 mm per meter voor gietijzer , waardoor een totaal van 24 mm mm m in voor patroon inclusief gietijzer staal messing aluminium en wit metaal.

Gietijzer :- Gietijzer wordt gebruikt voor een aantal zeer gespecialiseerde soorten patronen. Het is sterk, geeft een goed glad schimmeloppervlak met scherpe randen en is bestand tegen de inwerking van het zand. Maar gietijzeren patronen voor zwaar en zijn gemakkelijk te breken. IJzerpatronen roesten te veel en vereisen een droge opslagruimte.

Messing :- Messing wordt gebruikt in patronen, vooral wanneer metalen patronen klein zijn. Het is sterk, roest niet, heeft een betere oppervlakteafwerking dan gietijzer en is

bestand tegen de slijtage van het vormzand. Maar messing patronen zijn

zwaarder dan gietijzer. Daarom zijn ze beperkt tot kleine patronen.

Aluminium :- Aluminium is waarschijnlijk het beste allround metaal omdat het smelt bij a

relatief lage temperatuur, is zacht en gemakkelijk te bewerken, licht in gewicht en

bestand tegen corrosie. Aluminium, dat nogal zacht is, is vatbaar voor beschadiging

door ruw gebruik.

Wit metaal :- Wit metaal wordt niet veel gebruikt voor patronen, maar is het beste materiaal

die kunnen worden gebruikt voor het maken van ingewikkelde en fijne vormen. Deze legeringen worden gebruikt

in de meeste spuitgietproductie en worden daarom vaak spuitgieten genoemd

legeringen. Ze hebben een laag smeltpunt, ongeveer 200°C, en hebben weinig

merkbare krimp. Een vergelijkende evaluatie van deze metalen wordt gegeven als:

Tabel 11.1.

Kunststoffen :- Kunststoffen vinden nu hun plaats als modern patroon

materiaal omdat ze geen vocht opnemen, sterk en dimensionaal zijn

stabiel, slijtvast, hebben een zeer glad en glanzend oppervlak en zijn

licht in gewicht. Door het glanzende oppervlak kan het uit de

schimmel heel gemakkelijk zonder de schimmel te verwonden, en geen droge of vloeibare afscheiding

verbinding is noodzakelijk. Verder heeft het kunststof materiaal een zeer lage

stevige krimp.

Wanneer een kunststof patroon nodig is, wordt eerst een houten patroon gemaakt om

dienen als een masterpatroon dat de mal vormt waarin de plastic hars

wordt gegoten. Deze mallen kunnen van verschillende materialen zijn gemaakt, waaronder:

hout, rubber, kunststof, metaal of gips uit Parijs, waarvan de laatste de meest is

vaak gebruikt.

In patroonwinkels worden twee soorten kunststof materialen gebruikt, namelijk thermohardend en thermoplastisch. In de thermohardende varianten is epoxyhars erg populair geworden vanwege de goede productiekwaliteiten. Van de thermoplastische varianten, die bij verhitting de neiging hebben zacht te worden en vervolgens te vergassen, is polystyreenschuim de meest voorkomende. Het materiaal is verkrijgbaar in verschillende dichtheden in geschuimde of geëxpandeerde vorm. Het kan gemakkelijk zijn

gevormd, bewerkt en gefabriceerd door te lijmen om het patroon te vormen.

Rubbers:- Bepaalde soorten rubbers, zoals siliconenrubber, hebben de voorkeur voor het vormen van een zeer ingewikkeld type matrijs voor investeringsgieten. Dit materiaal, zoals epoxyhars, is verkrijgbaar in twee delen, bindmiddel en verharder. Wanneer de twee delen, oorspronkelijk in vloeibare vorm, met elkaar worden gemengd, over een hoofdpatroon of in een matrijs worden gegoten en uitgehard, wordt een vaste vorm, d.w.z. een patroon, geproduceerd.

Pleisters:- Gipscement bekend als gips van parijs wordt ook gebruikt voor:

patronen en kerndozen maken. Het heeft een hoge druksterkte, bijv. up

tot 300 kg/cm en kan gemakkelijk worden bewerkt met houtgereedschap. Wanneer talk en

cement worden gemengd met water, vormt het een plastische massa die kan worden gegoten

in een mal.

Gips kan ook gemakkelijk worden gebruikt voor het voorbereiden van volgplaten voor gietwerk. Gepatenteerde variëteiten van gipspleisters zoals Ultracal, Hydrocal, Hydrostone en patroonwinkel Hydrocal zijn ook beschikbaar.

Gipspleisterpatroon kan worden bereid door de slurry van gips en water rechtstreeks in mallen te gieten die eerder zijn gemaakt van een moederpatroon of door het in de gewenste vorm of vorm te vegen met de veeg-en-strijkmethode.

Wassen:- Waspatronen zijn uitstekend geschikt voor het gieten van investeringen. De algemeen gebruikte materialen zijn mengsels van verschillende soorten wassen en andere additieven die werken als polymerisatiemiddelen, stabilisatoren, enz. De gewoonlijk gekozen wassen zijn paraffinewas, schellakwas, bijenwas, ceresinewas en microkristallijne was. De gewenste eigenschappen van een goed waspatroon zijn onder meer een laag asgehalte (tot 0,05 procent), bestand tegen het primaire coatingmateriaal dat wordt gebruikt voor de investering, een hoge treksterkte en hardheid en een aanzienlijke lassterkte.

De normale praktijk van het vormen van een waspatroon is om vloeibare of halfvloeibare was in een gespleten matrijs te injecteren. vaste injectie wordt ook gebruikt om krimp te voorkomen en voor een betere sterkte.

Industriële technologie

- Wat zijn de verschillende soorten schijfuitsparingen?

- Wat zijn de verschillende soorten nagels?

- 10 verschillende soorten patronen bij gieten

- Welke verschillende soorten materialen worden gebruikt bij de bewerking?

- De basis van koppelingen:wat zijn de verschillende typen?

- Wat zijn de verschillende soorten buisbuigen?

- Wat zijn de verschillende soorten onderhoudspersoneel?

- Wat zijn de verschillende soorten zandstraalzand?

- Wat zijn de verschillende soorten fabrieksarbeiders?

- Wat zijn de verschillende soorten handgereedschap?

- Wat zijn de verschillende soorten daktoegang?