Wat zijn de beste manieren om uw machinale bewerking te verbeteren?

Bewerking is nooit een goedkoop proces — het kost veel tijd, geld, apparatuur en expertise om het goed te doen.

De eigenaren van de meeste machinale bewerkingen zijn zich daardoor bewust van hoe zelfs beslissingen van kleine bedrijven en procesveranderingen de productiviteit en winstgevendheid kunnen beïnvloeden.

Voor moderne machinale bewerkingen zijn een paar sleutelfactoren, zoals onderhoud, snijomstandigheden en training, het belangrijkst om te beheren.

1. Optimaliseer voor de standtijd van het gereedschap, maar weet waar u de grens moet trekken

Onderhoud is essentieel voor het functioneren van elke machinale bewerking.

Het optimaliseren van de standtijd zou het doel moeten zijn, maar maximaliseren kan onpraktisch zijn. Als een gereedschap of onderdeel bijvoorbeeld versleten raakt, maar nog een paar cycli over heeft voordat het moet worden vervangen, kan een vroege vervanging een betere optie zijn dan het risico op defecten blijven lopen.

Pogingen om de standtijd van het gereedschap te maximaliseren, kunnen workflows verstoren en het moeilijker maken om processen te optimaliseren, waardoor de kostenbesparingen die u mogelijk hebt behaald, worden verminderd of teniet worden gedaan. Winkelpraktijken die de optimalisatie van de standtijd in evenwicht houden met de procesoptimalisatie, kunnen u helpen de besparingen te maximaliseren.

Door bijvoorbeeld alle gereedschappen in een revolver tegelijkertijd te vervangen, kan de uitvaltijd worden geminimaliseerd en wordt het documenteren van reparaties en onderhoud veel eenvoudiger. Hoewel u wat standtijd kunt verliezen door bepaalde wisselplaten te vroeg te vervangen, kan gestroomlijnd onderhoud deze potentiële verliezen helpen compenseren.

2. Gebruik de juiste onderhoudsaanpak

De meeste bedrijfseigenaren beschouwen preventief onderhoud als de gouden standaardbenadering voor machine-onderhoud. Deze aanpak, waarbij componenten volgens een vast schema worden gerepareerd, geïnspecteerd en vervangen, is effectief en legt doorgaans de basis voor de meeste strategieën.

Een meer geavanceerde aanpak, mogelijk gemaakt door IIoT-technologie, bouwt voort op een aanpak voor preventief onderhoud. Voorspellend onderhoud combineert conditiebewaking met big data-algoritmen om machinestoringen te voorspellen.

IoT- of 'slimme' sensoren verzamelen informatie over kritieke operationele parameters, zoals trillingen, druk, smering en timing. Deze informatie wordt naar de cloud gestuurd, waar het kan worden geanalyseerd door gespecialiseerde algoritmen die zijn getraind op machine-onderhoudsgegevens. Deze algoritmen kunnen patronen in operationele gegevens oppikken om te voorspellen wanneer een machine uitvalt of onderhoud nodig heeft.

De kostenbesparingen van predictief onderhoud in combinatie met preventieve zorg kunnen aanzienlijk zijn. Sommige onderzoeken tonen aan dat eigenaren 8%-12% kunnen besparen op alleen preventief onderhoud en tot 30%-40% op reactief onderhoud.

Reactieve en uitsluitend correctieve onderhoudsbenaderingen zijn doorgaans goedkoper op de korte termijn, omdat u alleen machines hoeft uit te zetten en reparaties hoeft uit te voeren als er zich problemen voordoen. Het is echter ook waarschijnlijker dat deze onderhoudsstrategieën de levensduur van apparatuur verkorten en soms leiden tot ongeplande uitvaltijd.

3. Optimale snijtechnieken toepassen

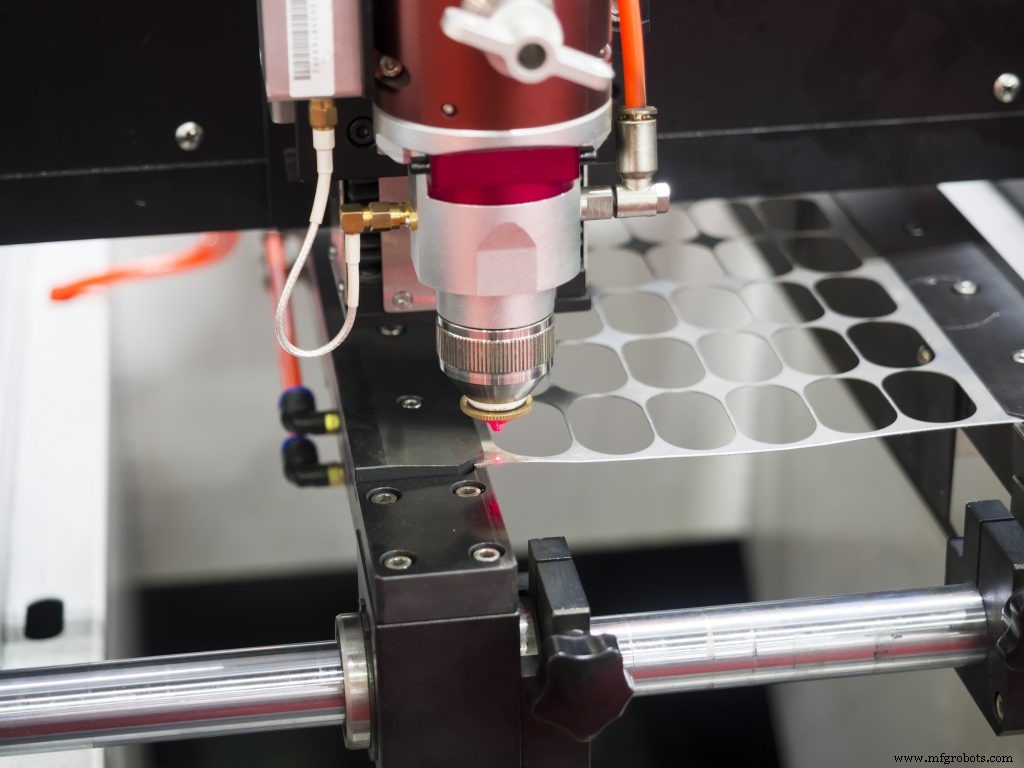

Kleine veranderingen in het snijproces — zoals de opstelling van snijlijnen — kunnen een aanzienlijke invloed hebben op de totale bewerkingstijd.

Bij lasersnijden kunnen technieken als groeperen en nesten bijvoorbeeld helpen om de afstand die de laserkop moet afleggen te verkleinen, waardoor kostbare tijd wordt bespaard. Ze kunnen ook helpen om snijafval te verminderen, wat goed is voor operators die de principes van lean manufacturing proberen te omarmen.

Bij groepering worden stukken bij elkaar geclusterd om het aantal sneden dat moet worden gemaakt te verminderen. Dit helpt verspilling en onbruikbaar afval te minimaliseren, evenals de reisafstand van de laserkop.

Nesten is een complexer proces waarbij stukken worden geplaatst zodat ze gemeenschappelijke randen delen.

Beide processen kunnen complex zijn en vereisen mogelijk de hulp van een zakenpartner met expertise op het gebied van lasersnijden. Door ze toe te passen kan de tijd die nodig is voor lasersnijden echter aanzienlijk worden verkort.

4. Optimaliseer de snijomstandigheden

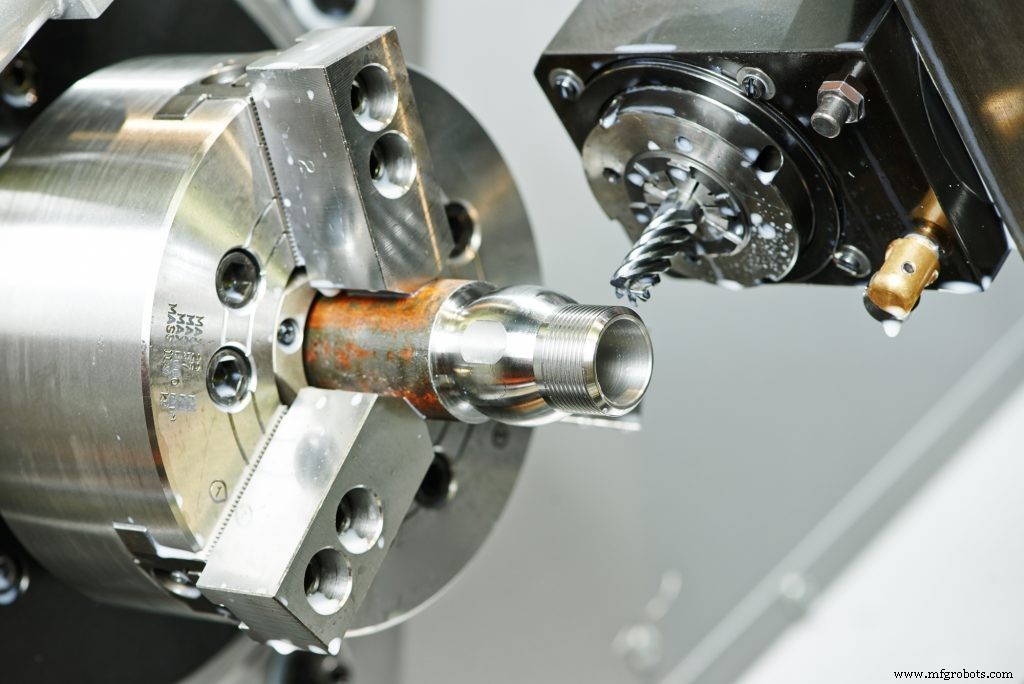

Snijomstandigheden kunnen net zo'n grote invloed hebben op de snij-efficiëntie als de gereedschappen die u gebruikt en de technieken die u toepast. Uit een onderzoek naar de efficiëntie van de bewerking bleek dat het mogelijk was om de instel- en bewerkingstijd met respectievelijk 35% en 55% te verkorten met de juiste wijzigingen in de bewerkingsvolgorde, de gietgeometrie, de snijmethode en de snijomstandigheden.

Door gelijkaardige bewerkingen waar praktisch te groeperen, zoals vlakfrezen, kotteren en boren, kan het bewerkingsproces aanzienlijk worden vereenvoudigd, waardoor zowel het risico op fouten als de tijd die nodig is om een onderdeel te vervaardigen, wordt verminderd.

Snijsnelheid, voedingssnelheid en snedediepte kunnen allemaal een grote invloed hebben op de efficiëntie. Door de optimale snijparameters te vinden met behulp van bewerkingssimulators en gegevens van eerdere taken, kunt u het meeste uit uw gereedschappen halen en het werk versnellen. Slimme sensoren of vergelijkbare technologie voor gegevensverzameling kunnen u waarschijnlijk ook hier helpen bij het verzamelen van gegevens.

5. Gebruik slimme bewerkingstechnologie

Over het algemeen kan lean manufacturing aanzienlijk profiteren van slimme technologie:genetwerkte sensoren en apparaten vereenvoudigen het volgen van locatieprocessen en verbeteren de kwaliteitscontrole.

Slimme technologie wordt ook steeds nuttiger voor fabrikanten die de levensduur van hun machines willen verlengen.

Het is bijvoorbeeld een goede gewoonte om in de loop van de levensduur van een gereedschap regelmatig tests op de standtijd en bewerkbaarheid uit te voeren. Deze tests, die de slijtage meten ten opzichte van de gereedschapssnelheid, snelheid en snedediepte, verschaffen bedrijfseigenaren harde gegevens over hoe de bewerkingsomstandigheden en de gereedschapskeuze de levensduur van het gereedschap beïnvloeden.

Bij het nemen van beslissingen over operationele parameters of het kopen van nieuwe tools, zijn deze gegevens essentieel en kunnen ze een eigenaar helpen de levensduur van nieuwe tools aanzienlijk te verlengen.

Bewerkingsactiviteiten die afhankelijk zijn van analoge onderhouds- en testoplossingen, moeten een regelmatig testschema en documentatieprocessen opstellen om ervoor te zorgen dat gereedschappen regelmatig worden getest en informatie over slijtage en gebruik wordt vastgelegd. Gegevens van deze tests moeten ook worden opgeslagen op een manier die later kan worden geanalyseerd of herzien om beter geïnformeerde beslissingen te nemen over toekomstige banen of investeringen.

Met IoT-apparaten is het mogelijk om een groot deel van dit proces te automatiseren. Slimme apparaten kunnen continu operationele parameters registreren, waardoor eigenaren optimale gegevens kunnen krijgen om de resterende standtijd en de verwachte levensduur van het gereedschap te berekenen.

Als u een oplossing voor voorspellend onderhoud gebruikt, houdt u vaak al veel van deze informatie bij en beschikt u over de benodigde sensoren.

Dezelfde informatie kan u ook helpen de snijomstandigheden te optimaliseren — door de omstandigheden bijvoorbeeld te vergelijken met de tijd die een project in beslag neemt, kunt u de optimale omstandigheden vinden om de snijtijd tot een minimum te beperken.

6. Op gegevens gebaseerde zakelijke beslissingen nemen

Gereedschapskeuze, bewerkingsvolgorde, techniek, snijmethode - voor elke taak zijn er veel verschillende variabelen waarmee u rekening moet houden.

Zakelijke beslissingen op de lange termijn, zoals investeren in een nieuwe machine of apparaat, kunnen om deze reden nog moeilijker worden.

De beste manier om uw vermogen om weloverwogen beslissingen te nemen te verbeteren, is door de juiste gegevens te verzamelen. Informatie over uw gereedschappen — welke materialen sneller verslijten of welke snijmethoden de projectsnelheid optimaliseren — helpt u processen te optimaliseren om de levensduur van het gereedschap te maximaliseren of gereedschappen te kiezen die langer meegaan onder de bedrijfsomstandigheden van uw locatie.

7. Tooldocumentatie digitaliseren

Regelmatig onderhoud en testen werken het beste als u een goede documentatiestrategie heeft. Traditionele documentatiemethoden die afhankelijk zijn van pen en papier kunnen effectief zijn, maar veroorzaken vaak meer administratief werk voor u en uw team, terwijl het risico op fouten toeneemt wanneer werknemers gegevens vastleggen of transcriberen.

Het digitaliseren van uw documentatie is een van de beste manieren om fouten te verminderen en het documentatieproces te stroomlijnen.

Winkels van elke omvang kunnen zich doorgaans een of meer werkstations veroorloven die het gemakkelijk maken om nieuwe gegevens over gereedschapsprestaties en onderhoud digitaal in te voeren. IIoT-systemen kunnen automatisch digitale gegevens over prestaties en bedrijfsomstandigheden naar dezelfde plaats sturen waar handmatige gegevens zijn opgeslagen.

Een gestandaardiseerd documentatieproces kan ook helpen het verlies van institutionele kennis te verminderen wanneer werknemers in de gelederen stijgen of het bedrijf verlaten.

8. Maak van training een prioriteit

Effectieve bewerkingen zijn afhankelijk van goed opgeleid personeel, vooral in winkels waar de arbeid van de verwerkingstechniek steeds meer op de machine-operators rust.

Door onboarding, interne training en geld voor off-site training aan te bieden, zorgt u ervoor dat machinisten de machines die ze gebruiken begrijpen en een goed idee hebben van hoe ze deze veilig en efficiënt kunnen bedienen.

Training zal elke winkel helpen om goede werkmethoden in de dagelijkse activiteiten in te voeren - waardoor de efficiëntie wordt verhoogd, risico's worden verminderd en mogelijk de levensduur van gereedschappen en apparatuur wordt verlengd.

Een machinewerkplaats optimaliseren voor efficiëntie en productiviteit

De juiste technologie en procesveranderingen kunnen een grote bijdrage leveren aan het verbeteren van de productiviteit van een machinewerkplaats. De juiste omstandigheden, gereedschappen en onderhoudsplan, bijvoorbeeld, helpen elke werkplaats om ongeplande uitvaltijd te verminderen en de levensduur van het gereedschap te verlengen.

Training en effectieve documentatieprocessen zullen kennisverlies helpen verminderen en ervoor zorgen dat uw winkelpersoneel na verloop van tijd nog productiever wordt.

Industriële technologie

- Wat zijn de toepassingen van CNC-machines

- Wat zijn de belangrijkste voordelen van fiberlasersnijmachines?

- Wat zijn de voordelen van waterstraalsnijden?

- Wat zijn de voordelen van waterstraalsnijden?

- Wat zijn de belangrijkste stappen in het bewerkingsproces?

- Wat zijn de meest gebruikte industriële bewerkingsprocessen?

- Fabricage van bewerkte onderdelen:wat zijn de voordelen van machinale bewerking op hoge snelheid?

- Wat zijn de innovaties voor industrieel onderhoud?

- Wat zijn de niveaus van industrieel onderhoud?

- Wat is de waarde van de gegevens die door uw technici worden verzameld?

- Wat zijn de verschillende soorten onderhoudspersoneel?