Productie van metaaladditieven:wat u moet weten

Additive manufacturing heeft de maakindustrie getransformeerd sinds het commerciële begin in de late 20e eeuw. Terwijl additieve processen de industrie stormenderhand blijven veroveren, komen Metal AM en tal van toepassingen van het proces op de voorgrond van productie voor productie.

Gesteund door de introductie van nieuwe Metal AM-machines met open materiaalplatforms en hogere printsnelheden, groeit de verkoop van Metal AM-systemen, waarbij het segment naar verwachting een omzetkans van bijna 4 miljard zal creëren tegen 2024. Naarmate de vooruitgang in de productie van additieven voor metaal voortduurt, is het belangrijk om op de hoogte te zijn van de voordelen van Metal AM en hoe de talrijke toepassingen van het proces het aanzien van de productie veranderen.

Snelle links:

- Geschiedenis van de productie van metaaladditieven

- Productie van metaaladditieven/ 3D-printprocessen

- Metaaladditieven fabricagetechnieken

- Voordelen van Metal AM-technologie

- Profiteer van additieve productie in uw fabriek in Californië met CMTC

Geschiedenis van de productie van metaaladditieven

Het additieve fabricageproces vindt zijn oorsprong in het midden van de jaren tachtig, toen methoden voor snellere productontwikkeling werden geïntroduceerd. Dit proces, dat oorspronkelijk rapid prototyping werd genoemd, was in staat om dimensionale modellen te produceren om snellere prototypes te maken om de pasvorm en functie van het model te testen.

In 1987 werd een nieuwe kunststofverwerkingstechniek bekend als Stereolithography (SLA) gecommercialiseerd, en werd het eerste patent in additive manufacturing. Met SLA konden fabrikanten UV-lichtgevoelige vloeibare polymeren stollen met een laser, waardoor 3D-modellen sneller dan ooit tevoren werden geproduceerd. Deze mijlpaal in additieve processen bood fabrikanten, ingenieurs en ontwerpers nieuwe mogelijkheden om producten efficiënter te maken dan voorheen.

Tegen het begin van de jaren negentig kwamen andere op polymeren gebaseerde additieve productieprocessen in de handel beschikbaar. In 1992 kwam Selective Laser Sintering (SLS), dat poedermaterialen met behulp van een laser samensmelt tot een vaste stof, beschikbaar. Niet lang daarna werd additieve fabricage van metaal gepatenteerd en beschikbaar voor de markt. Net als andere additieve fabricageprocessen maakte deze technologie de snelle productie van metalen prototypes, producten en gereedschappen mogelijk. Hoewel de introductie van additieve fabricageprocessen voor metalen de fabricage van metalen onderdelen mogelijk maakte door het metaalpoeder van keuze te sinteren, was het eindresultaat materialen die beter vergelijkbaar waren met composieten dan met legeringen, aangezien materialen met een laag smeltpunt nu kunnen worden gecombineerd met metalen met een hoge weerstand, zoals als roestvrij staal.

Productie van metaaladditieven en 3D-printprocessen

Het additieve fabricageproces creëert objecten door materiaal laag voor laag toe te voegen, of het nu metaal, plastic of keramiek is. Additieve fabricage kan traditionele methoden voor het maken van objecten door middel van bewerking, snijden, draaien, vormen, frezen en andere "subtractieve" fabricageprocessen aanvullen en in sommige gevallen vervangen.

Om een object te maken met behulp van additive manufacturing, wordt een ontwerp gemaakt met behulp van CAD-software (Computer-Aided Design) of door een scan te maken van het object dat wordt afgedrukt. De software kan de scan vertalen naar een nauwkeurig raamwerk voor de 3D-printmachine om laag voor laag te volgen.

Additieve fabricage van metaal, ook bekend als 3D-printen van metaal, neemt het additieve fabricageproces en past het toe op uitsluitend metalen. Door metaalpoeders in lagen aan te brengen, hetzij met een energiebron of een bindmiddel, kunnen precieze objecten worden ontworpen en geconstrueerd. Dankzij de vooruitgang in machines voor additieve fabricage, kunnen objecten die zelfs een paar jaar geleden nooit zijn gemaakt, nu met nieuwe sterkte en normen worden vervaardigd met behulp van een verscheidenheid aan materialen.

Het brede scala aan metaalpoeders dat beschikbaar is voor additieve fabricagetechnieken wordt voortdurend uitgebreid. Enkele van de meest voorkomende metaalmaterialen zijn roestvrij staalsoorten, nikkel, kobaltchroom, titaniumlegeringen en aluminium. Dit steeds groter wordende assortiment bouwmaterialen stelt de fabrikant in staat om het juiste materiaal te kiezen voor de exacte specificaties en verwachtingen van het object.

Technieken voor fabricage van metaaladditieven

Additieve fabricagemethoden voor metaal kunnen worden ingedeeld in welk proces wordt gebruikt om het metaal te verbinden, waaronder een bindmiddel, een verwarmd mondstuk of lasers. Hieronder staan enkele van de meest voorkomende technieken voor het vervaardigen van additieven voor metalen. Afhankelijk van de toegepaste techniek kan het resulterende bedrukte deel een netvorm of een bijna netvorm hebben.

Lasergebaseerd poederbedadditief

Poederbedfusie (PBF)-methoden maken gebruik van een laser- of elektronenstraal om het metaalpoeder te smelten en samen te smelten tot een vaste stof. Deze techniek omvat de volgende metaaladditieve fabricagemethoden:elektronenstraalsmelten (EBM), direct metaallasersinteren (DMLS), selectief warmtesinteren (SHS) en selectief lasersmelten (SLM). Selectief lasersinteren (SLS) is een aanvullende techniek waarbij een laser als krachtbron wordt gebruikt om poedervormige materialen te sinteren, hoewel in SLS vaak polymeren worden gebruikt in plaats van metalen.

Ongeacht de methode vereisen alle op laser gebaseerde poederbedtechnieken de verspreiding van het metaalpoeder over eerdere lagen, of dit nu met een rol of een mes is. De meest gebruikte metalen in dit additieve proces zijn roestvrij staal, titanium, aluminium, staal en kobaltchroom en koper.

Metalen bindmiddel spuiten

Deze methode voor het vervaardigen van metalen additieven is vergelijkbaar met die van een tweedimensionale inkjetprinter. Metaalpoeders worden op een bouwplatform gespoten om objecten te printen met behulp van een continue of drop-on-demand (DOD)-benadering. Een vloeibaar bindmiddel wordt aangebracht om het poeder laag voor laag te combineren en zo het gewenste object op te bouwen. De zojuist geprinte onderdelen zijn in eerste instantie kwetsbaar en vereisen nabewerking van sinteren en infiltratie om te worden versterkt. Het eindresultaat kan een optioneel afwerkingsproces doorlopen waarbij het onderdeel wordt gepolijst of geplateerd met nikkel of goud.

Een van de unieke voordelen van bindmiddelstralen is de eliminatie van het smelten van metaalpoeders, wat kan leiden tot het opbouwen van restspanningen. Het is ook een van de goedkoopste productietechnieken voor metaaladditieven.

Lamineren van vellen

Deze methode verbindt lagen materiaal laag voor laag door middel van lijmen, ultrasoon lassen of hardsolderen om een object te bouwen. Lamineringsmethoden voor vellen zijn processen bij lage temperatuur en kunnen verschillende materialen aan elkaar binden. Lamineringsmethoden voor vellen zijn meestal bedoeld voor visuele en esthetische modellen in plaats van voor structureel gebruik.

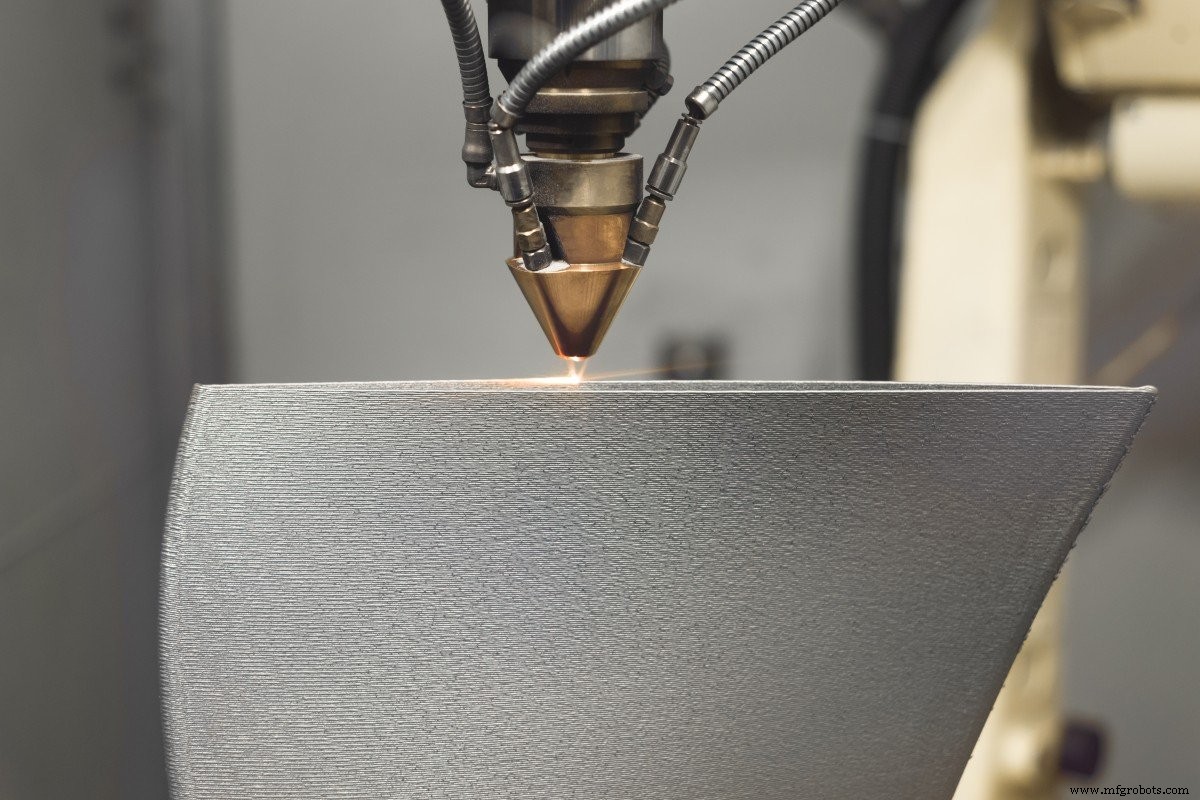

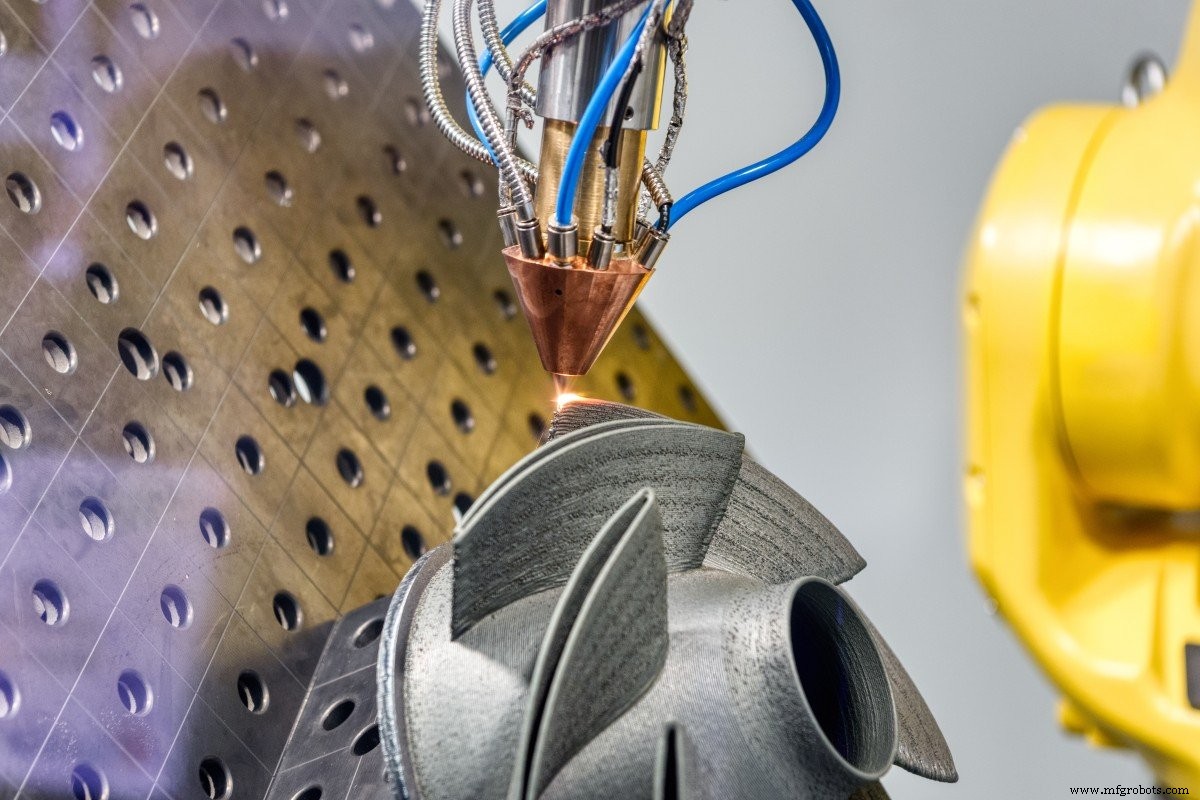

Gerichte energiedepositie

Een complexer 3D-printproces, deze methode werkt zoals de naam al doet vermoeden - een gerichte energiebron, zoals een laser- of elektronenstraal, wordt op het bouwmateriaal gericht om het te smelten terwijl het tegelijkertijd laag voor laag wordt afgezet. Deze techniek wordt vaak gebruikt om bestaande constructies te repareren of extra materiaal toe te voegen. Directed Energy Deposition (DED) gebruikt een verwarmd mondstuk om gesmolten materiaal - meestal titanium of kobaltchroom - op het gespecificeerde oppervlak af te zetten waar het stolt.

Voordelen van Metal AM-technologie

In de laatste decennia van zijn bestaan hebben additieve productietechnologieën een revolutionaire impact gehad op de productiesector als geheel. Dit vermogen om assemblages samen te voegen - een onderdeel afdrukken als een enkele eenheid in plaats van meerdere onderdelen die moeten worden samengevoegd of bevestigd - vermindert materiaalverspilling en verbetert doorgaans de algehele kwaliteit en prestaties van het product. Naast dit afvalbesparende voordeel bieden metaal-AM-methoden unieke voordelen, waaronder:

Complexiteit is "gratis"

Bij het gebruik van traditionele subtractieve fabricageprocessen resulteert een grotere complexiteit in het ontwerp van een onderdeel in steeds hogere kosten, omdat er steeds meer subtractieve frees-, contour- en nabewerkingsbewerkingen nodig zijn. Bij het gebruik van Additive voegt de complexiteit van een ontwerp weinig kosten toe en verlaagt het vaak de kosten van het onderdeel. Als het onderdeel bijvoorbeeld een prismatisch onderdeel is - een massief rechthoekig blok - is het frezen van een knuppel met een bijna netvorm eenvoudig en vereist het weinig bewegingen op de frees en daarom lage kosten. Een printblok met Additive zou veel passages op de machine vergen om de benodigde hoeveelheid materiaal af te zetten om de vorm op te bouwen, wat resulteert in veel hogere kosten. Als het onderdeel echter een organische vorm heeft - denk aan een beugel die eruitziet als een boomwortelstructuur - zal voor het frezen waarschijnlijk op maat gemaakte bevestigingsmiddelen en veel machinepassages nodig zijn, vaak met meerdere gereedschapswisselingen en uitgebreide gereedschapspadcodering, wat allemaal leidt tot hoge kosten . Om de organische vorm met Additive te printen, wordt het gereedschapspad automatisch gecreëerd met behulp van software en wordt het aantal passages en de hoeveelheid afgezet materiaal sterk verminderd, wat resulteert in lagere kosten voor dit onderdeel.

Extra kosten elimineren

Metaaladditieve processen verminderen materiaalverspilling in vergelijking met traditionele methoden. Omdat de grondstof nauwkeurig laag voor laag is opgebouwd, is het weinig nodig om stukjes van het vaste object af te trekken of af te scheren. Alleen het materiaal dat nodig is, wordt gebruikt en precies daar geplaatst waar het nodig is, waardoor metaal-AM-technologieën hulpbronnenefficiënt zijn.

Bovendien vermindert de productie van metaaladditieven afval door de noodzaak van dure gereedschappen te elimineren, waardoor uw bedrijf geld en tijd bespaart. Door het juiste fabricageproces voor metaaladditieven te kiezen, krijgt u toegang tot een breed scala aan materialen om aan uw specifieke productiebehoeften te voldoen.

Een breed scala aan materialen

De eigenschappen en algehele prestaties van een materiaal worden bepaald door de chemische samenstelling, kristallijne toestand en onderliggende microarchitectuur. Deze kenmerken dwingen ingenieurs om bepaalde compromissen te accepteren bij het kiezen van een materiaal voor een specifieke toepassing. Deze concessie kan echter binnenkort tot het verleden behoren vanwege de vooruitgang in de 3D-printtechnologie.

Waar voorheen fabrikanten zich beperkten tot de materialen die in metaal AM worden gebruikt, is er een steeds grotere verscheidenheid aan metaalpoeders die kunnen worden gebruikt. Enkele van de meest voorkomende metalen materialen die beschikbaar zijn, zijn:

- Roestvrij staal

- Staal

- Titanium

- Aluminium

- Koper

- Kobalt-chroom

- Titaniumlegeringen

- Nikkellegeringen

- Goud

- Zilver

- Platina

- Palladium

Naarmate er vorderingen worden gemaakt in additive manufacturing, zal de lijst met metaalpoeders die kunnen worden gebruikt blijven groeien.

Verbeterde ontwerpmogelijkheden en optimalisatie van topologie

Met additieve fabricage van metaal kunnen unieke en complexe structuren worden gecreëerd die anders extra tijd en onderdelen zouden hebben gekost. Door assemblages samen te voegen, kunnen objecten nu als een enkele eenheid worden geproduceerd voor meer sterkte en efficiëntie in plaats van meerdere onderdelen die na de productie moeten worden samengevoegd of bevestigd.

Bovendien hebben recente ontwikkelingen in geautomatiseerd ontwerp de productie van producten voor een groot aantal toepassingen mogelijk gemaakt. Met software voor topologieoptimalisatie kunnen ontwerpers de parameters van een onderdeel specificeren en de software de architectuur laten definiëren op basis van gewenste structurele, functionele, thermische of andere eigenschappen. Het eindresultaat zijn ontwerpen die sterker, lichter, taaier en beter bestand zijn tegen natuurlijke krachten en externe omstandigheden.

Verkorting van de productietijd

Een van de bekende voordelen van metaaladditieve fabricage is de vermindering van de tijd die producten nodig hebben om over te gaan van de ontwerpfase naar de uiteindelijke productie in vergelijking met traditionele bewerking. Omdat er weinig behoefte is aan specifieke bewerkingen en gereedschappen om het object te verwerken nadat het in 3D is geprint, kan de metalen AM onderdelen binnen enkele dagen in plaats van weken maken.

Profiteer van additieve productie in uw fabriek in Californië met CMTC

Klinkt additieve fabricage van metaal als een technologie die door uw productiebedrijf kan worden gebruikt? Zoals elke nieuwe technologie, is er altijd een beetje een leercurve. Daarom gaan we in onze gids Typen productieprocessen voor metaaladditieven in op de innerlijke werking van alle bovengenoemde processen, de gebruikte materialen en de voor- en nadelen van elk.

Blijf op de hoogte en blijf op de hoogte van anderen in de branche door vandaag nog de gratis gids te downloaden. Als je in de tussentijd nog vragen hebt over additive manufacturing, neem dan contact op met de experts van CMTC. We zijn er en helpen u graag!

Industriële technologie

- SLA vs. PolyJet:wat u moet weten

- Wat u moet weten over CMMC-certificering

- Wat u moet weten over PCB-assemblage

- Wat u moet weten over polyurethaanschuim

- Wat u moet weten over het groeiende aantal Manufacturing as a Service-leveranciers

- Nauwkeurige metaalbewerking:wat u moet weten

- Additive Manufacturing:5 dingen die u moet weten over 3D-printen

- Kwaliteitsborging in productie:alles wat u moet weten

- AC- en DC-motoren:wat u moet weten

- Uitzendkrachten veilig houden:wat u moet weten

- Warmtebehandeling voor metalen:wat u moet weten