Micro-automatisering zesassige robot

Hoeveel ruimte heeft u nodig voor een microautomatiseringsrobot met zes assen?

Als u van plan bent een robotarm met zes assen voor microautomatisering te gebruiken, zoals de Meca500 van Mecademic die in deze zelfstudie als voorbeeld wordt gebruikt, bent u hoogstwaarschijnlijk geïnteresseerd in het positioneren en oriënteren van het gereedschap van de robot (end-effector ) in

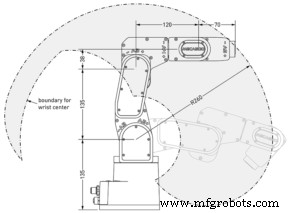

verschillende locaties. Daarom wilt u zeker weten welke locaties u kunt bereiken met een specifieke eindeffector die op een specifieke robotarm met zes assen is gemonteerd. U zult waarschijnlijk vragen om een soort diagram dat het "werkgebied", "werkvolume", "werkbereik" of "werkbereik" van de robot weergeeft. En helaas krijg je vaak een simplistisch diagram te zien zoals hier getoond, of erger nog, met het zogenaamde bereik van de robot.

verschillende locaties. Daarom wilt u zeker weten welke locaties u kunt bereiken met een specifieke eindeffector die op een specifieke robotarm met zes assen is gemonteerd. U zult waarschijnlijk vragen om een soort diagram dat het "werkgebied", "werkvolume", "werkbereik" of "werkbereik" van de robot weergeeft. En helaas krijg je vaak een simplistisch diagram te zien zoals hier getoond, of erger nog, met het zogenaamde bereik van de robot.In de robotica is de juiste term voor wat je zoekt werkruimte . Het bereik is niets anders dan de maximale afstand tussen het polscentrum van de robot (het snijpunt van de assen van de laatste drie gewrichten van de robot) en de as van gewricht 1. Het grijze gebied in de bovenstaande afbeelding is het gebied dat kan worden bereikt door het midden van de pols, voor een gegeven rotatie van gewricht 1. Dit gebied, of zelfs het volume dat wordt geveegd door dit gebied rond de as van gewricht 1 te draaien, is niet de werkruimte van de robot. Er is absoluut geen garantie dat u een positie in dit boek kunt bereiken met de tooltip van een bepaalde eindeffector, laat staan dat u die positie kunt bereiken met welke oriëntatie dan ook. Als u een relatief lange eindeffector monteert, kunt u vanuit dit volume geen enkele positie bereiken met de punt van uw gereedschap.

De werkruimte van een zesassige micro-automatische robot is de set van alle houdingen (posities en oriëntaties) die kunnen worden bereikt door een bepaalde eindeffector die op die robot is gemonteerd. Dus (1) niemand kan u vertellen wat de werkruimte is van een specifieke robotarm met zes assen, tenzij u specificeert wat de eindeffector is die u van plan bent te gebruiken, en (2) die werkruimte is een zesdimensionale entiteit dat is over het algemeen onmogelijk om grafisch weer te geven.

Natuurlijk zijn er een paar uitzonderingen op het gebied van robotica, als het gaat om grafische weergave. De werkruimte van een Cartesiaanse robot met zes assen, zoals hieronder getoond, is triviaal om te beschrijven, maar slechts voor één specifieke keuze van tooltip. Inderdaad, als de tooltip van de eindeffector van de robot samenvalt met het snijpunt van de assen van de drie draaiende gewrichten, dan kan deze zesassige microautomatische robot zijn tooltip overal in de gele kubus plaatsen, met absoluut elke gereedschapsoriëntatie.

Helaas is de overgrote meerderheid van zesassige industriële robots om verschillende praktische redenen niet cartesiaans. Zo heeft de Cartesiaanse robot hierboven een zeer kleine werkruimte qua positionering. De typische robotarm met zes assen, vaak bizar vaak een verticaal gearticuleerde robot genoemd , bestaat uit zeven schakels (lichamen), in serie verbonden via zes aangedreven draaibare gewrichten. De eerste van deze lichamen is de basis van de robot en de laatste is de flens van de robot (ook wel mechanische interface genoemd ). Ook is de as van het eerste gewricht verticaal, zijn de assen van gewrichten 2 en 3 horizontaal, staat de as van gewricht 4 loodrecht op de as van gewricht 3 en kruisen de assen van de laatste drie gewrichten elkaar typisch op één punt.

Terwijl industriële robotarmen over het algemeen zonder gereedschap worden verkocht, wordt uiteindelijk een eindeffector (zoals een grijper of een tastsonde) aan de flens van de robot bevestigd. De gebruiker moet dan een toolreferentieframe koppelen , gefixeerd op deze eindeffector. Dit gereedschapsreferentieframe wordt gedefinieerd ten opzichte van het flensreferentieframe . De oorsprong van het toolreferentieframe wordt het TCP genoemd (gereedschapsmiddelpunt ). Uiteindelijk moet je dus geïnteresseerd zijn in de reeks poses met betrekking tot het basisreferentieframe van de robot. , waar de robot een specifiek gereedschapsreferentieframe kan brengen. De werkruimte van een robot is dus de reeks poses die haalbaar zijn door het referentieframe van het gereedschap van de robot.

In een typische zesassige robotarm met microautomatisering, zoals onze Meca500, ongeacht de eindeffector, voor elke mogelijke positie van de TCP is het bereik van haalbare gereedschapsoriëntaties totaal anders, vanwege mechanische interferenties, verbindingslimieten en beperkingen in de lengte van de schakels. Bovenop deze hoge koppeling tussen de positionerings- en oriëntatiemogelijkheden van typische zesassige robotarmen, hebben deze robots zogenaamde singulariteiten . In een singulariteit kan de robot niet in bepaalde richtingen bewegen. Dit is een fysieke blokkade, geen wiskundig probleem, en absoluut alle microautomatisering zesassige robotarmen (inclusief de Cartesiaanse robot hierboven getoond) hebben bijzonderheden. Als bijvoorbeeld alle gewrichten in de Meca500 op nul graden staan, zoals in de linker figuur hieronder, kan de eindeffector van de robot niet bewegen langs een lijn parallel aan de basis y -as (de groene). Om langs deze lijn te bewegen, zouden gewrichten 4 en 6 eerst ±90° moeten draaien (in tegengestelde richting).

Singulariteiten zijn een zeer belangrijk fenomeen (of beter gezegd overlast) in de robotica en zullen in een aparte tutorial worden behandeld. Hier volstaat het om te zeggen dat zelfs als een pad zich binnen de werkruimte van een robot bevindt, zoals in het bovenstaande voorbeeld, het gereedschapsreferentieframe van de robot het mogelijk niet continu kan volgen (d.w.z. zonder pauzes in de beweging van de TCP). , vanwege singulariteiten.

Dus beperken robot-singulariteiten de bruikbare delen van de werkruimte van een robot verder. In feite is de werkruimte van een typische robotarm met zes assen voor micro-automatisering de combinatie van verschillende subsets van werkruimten zonder singulariteit, gescheiden door singulariteiten. De robot kan overal in de totale werkruimte bewegen, in de gezamenlijke modus, maar alleen in een van de singulariteitsvrije subsets van de werkruimte in de Cartesiaanse modus (d.w.z. wanneer de TCP continu een specifiek pad volgt).

Elk van deze subsets van werkruimten zonder singulariteit komt overeen met een specifieke robotconfiguratie. Dit onderwerp zal worden behandeld in de komende tutorial over robot-singulariteiten. Houd er voorlopig rekening mee dat als een bepaalde pose ontoegankelijk lijkt te zijn met de huidige robotconfiguratie, deze mogelijk wel toegankelijk is met een andere configuratie. De houding van het gereedschapsreferentieframe in de onderstaande afbeelding kan bijvoorbeeld alleen worden bereikt in een van de acht robotconfiguraties. Een veelgemaakte fout is echter om slechts één van de singulariteitsvrije subsets van de werkruimte te beschouwen in plaats van de totale werkruimte (d.w.z. werken in slechts één van de acht configuratiemodi). Houd er rekening mee dat als u een pose opgeeft met x , y , z coördinaten en Euler-hoeken en gebruik vervolgens het commando MovePose, de robot zal automatisch de beste configuratie vinden. Helaas leren gebruikers robotposities meestal door te joggen, in plaats van door een pose op te geven.

Vaak heeft een gebruiker al een reeks eindeffector-houdingen die hij moet bereiken voor zijn specifieke toepassing. Zo moet een werkstuk van een transportband worden gehaald, vervolgens in verschillende richtingen voor een camera worden gepresenteerd en ten slotte op een andere transportband worden geplaatst. Het vinden van de optimale plaatsing van de camera, de optimale installatie van de grijper en het optimale ontwerp voor de vingers, is verre van triviaal. Helaas is er vanaf nu geen in de handel verkrijgbare automatische procedure voor het vinden van het optimale celontwerp - de enige methode is door vallen en opstaan.

Gelukkig hoeft u hiervoor niet de echte instellingen te hebben; u kunt simulatiesoftware zoals RoboDK gebruiken. Dat gezegd hebbende, je hebt nog steeds wat robotvaardigheden nodig, anders zou je veel moeite kunnen doen met vallen en opstaan. Daarom geven we u in wat volgt tien richtlijnen om de werkruimte van uw robot optimaal te benutten. Hoewel we onze Meca500 als voorbeeld gebruiken, zijn deze richtlijnen van toepassing op elke typische zesassige robotarm voor micro-automatisering.

Richtlijn 1: Plaats uw TCP zo dicht mogelijk bij de flens van de robot

Tijdens inspectie is het heel gewoon om een onderdeel voor een camera te moeten presenteren met een groot aantal oriëntaties. Bij een dergelijke toepassing is de eerste vuistregel om het gereedschapsreferentieframe zo dicht mogelijk bij het flensreferentieframe te plaatsen. Met andere woorden, u moet een grijpsysteem ontwerpen waarmee u het te inspecteren onderdeel zo dicht mogelijk bij de flens van de robot kunt grijpen.

Let op:we leveren onze optionele elektrische grijper met een adapterplaat waarmee u de grijper zoals hierboven afgebeeld. Voor sommige toepassingen kan het echter beter zijn om uw eigen adapterplaat te ontwerpen om de grijper zo te bevestigen dat de vingers en de as van gewricht 6 zich in één vlak bevinden, of om de grijper langs de as van gewricht 6 te bevestigen ( zoals in dit filmpje). Een ander alternatief zou kunnen zijn om L-vormige vingers te gebruiken.

Richtlijn 2: Beweeg niet in de Cartesiaanse modus tenzij u een pad volgt

Tijdens inspectie moet u een onderdeel vaak in verschillende richtingen draaien. In deze gevallen is het natuurlijk veel gemakkelijker om het commando MoveLinRelTRF te gebruiken of om de robot in Cartesiaanse modus te joggen. Beide benaderingen mislukken echter als er langs de rotatie een singulariteit aanwezig is, zoals in het voorbeeld in de onderstaande afbeelding. In dat voorbeeld kunt u de eindeffector niet om zijn y draaien -as (de groene) op 90° vanwege een singulariteit (de assen van gewrichten 4 en 6 worden uitgelijnd).

Je moet dus leren Euler-hoeken te gebruiken en in plaats daarvan de opdracht MovePose gebruiken. U kunt ook RoboDK gebruiken. Aangezien RoboDK een simulator is, kunt u singulariteiten passeren in Cartesiaanse jogging-modus. Ongeacht singulariteiten, gebruik altijd de opdrachten MovePose of MoveJoints, tenzij u wilt dat uw TCP een specifiek pad volgt. Het gebruik van deze commando's leidt over het algemeen tot de snelste cyclustijden.

Richtlijn 3: Als de bekabeling verbinding 6 te veel beperkt, lijn dan de assen van verbindingen 1, 4 en 6 uit

Hoewel verbinding 6 mechanisch onbeperkt is, als u een eindeffector gebruikt waaraan bekabeling is bevestigd, zoals onze grijper, is het bereik van verbinding 6 zal beperkt zijn tot ongeveer ±180° of zelfs minder. Als u meer bereik nodig heeft, kunt u de assen van gewrichten 4 en 6 uitlijnen, of zelfs van gewrichten 1, 4 en 6. Natuurlijk zal een dergelijke configuratie enkelvoudig zijn, dus u zult de opdracht MoveJoints moeten gebruiken om hier omheen te roteren samenvallende assen

Richtlijn 4: Als u een eindeffector met bekabeling gebruikt, houdt u verbinding 6 zo dicht mogelijk bij nul graden.

Probeer indien mogelijk in een gewenste houding verbinding 6 zo dicht mogelijk bij nul graden te houden. Als u bijvoorbeeld een werkstuk pakt in een robotpositie waar gewricht 6 zich op 170° bevindt, en vervolgens een MovePose-commando uitvoert, zal gewricht 6 hoogstwaarschijnlijk veel draaien. Als bij de nieuwe gewenste houding bijvoorbeeld gewricht 6 190° zou kunnen zijn, zal de robot zijn laatste gewricht automatisch 340° in de negatieve richting draaien (in plaats van 20° in de positieve richting).

Richtlijn 5: Als u veel moet oriënteren, plaatst u uw TCP op de as van gewricht 1

Als u een breed scala aan oriëntaties moet dekken, moet u uw TCP op de as van gewricht 1 plaatsen. Een dergelijke configuratie maakt het mogelijk u kunt ±175° roteren rond de as van gewricht 1 en ±180° rond de as van gewricht 6. Hoe verder het midden van de robotpols verwijderd is van gewricht 1, hoe minder oriëntatiemogelijkheden de robot heeft.

Richtlijn 6: Probeer alle robotconfiguraties

Soms komt de robot te dicht bij een singulariteit in een of meer van de eindeffectorhoudingen die bereikt moeten worden. In een inspectietoepassing is dat misschien geen probleem, maar als u een object moet kiezen of plaatsen, moet u hoogstwaarschijnlijk in lineaire modus naar de uiteindelijke pose komen en vertrekken. Test in dat geval alle mogelijke robotconfiguraties en kies degene die het verst verwijderd is van singulariteiten. In de onderstaande afbeelding bevindt de linkerconfiguratie zich bijvoorbeeld te dicht bij een singulariteit (assen 4 en 6 zijn bijna uitgelijnd), maar de rechterconfiguratie is voldoende ver verwijderd van een singulariteit.

Richtlijn 7: Denk aan meer dan alleen haalbaarheid

Zoals we al zeiden, is de werkruimte van een zesassige micro-automatische robotarm een set van verschillende subsets van de werkruimte, gescheiden door singulariteiten. Bovendien zijn niet alle haalbare poses even 'goed'. De werkruimte van een robotarm met zes assen is inderdaad zeer heterogeen, in termen van prestatiecriteria zoals snelheid en precisie. We hebben al vermeld dat je zo ver mogelijk van singulariteiten verwijderd moet zijn als je in de Cartesiaanse modus beweegt. Bovendien, hoe meer de robotarm gestrekt is, hoe minder nauwkeurig hij is (hoe flexibeler hij is) en hoe meer tijd het kost om trillingen bij de tooltip te onderdrukken.

Richtlijn 8: Profiteer van de redundantie van de robot als u geen zes vrijheidsgraden nodig heeft

In veel gevallen heeft u slechts vijf vrijheidsgraden nodig. Als uw eindeffector bijvoorbeeld een lijmdispenser of een spindel is, maakt het u waarschijnlijk niet uit of u deze rond de as van respectievelijk de naald of de as oriënteert. Bovendien, als u een werkstuk inspecteert met behulp van een assymmetrische sensor zoals een camera, kunt u het werkstuk in veel gevallen in elke willekeurige rotatie rond de as van de sensor presenteren. Lijn in deze gevallen de as van gewricht 6 niet uit met de symmetrieas van uw gereedschap of sensor en kies de beste van de oneindig veel robotposities voor elke pose die moet worden bereikt. Beste betekent verre van singulariteiten, maar ook het dichtst bij de voorgaande en volgende te bereiken poses.

Richtlijn 9: Bevestig uw robot rechtop, tenzij absoluut noodzakelijk

Zoals de meeste industriële robots kan de Meca500 in elke richting worden bevestigd (bijvoorbeeld ondersteboven of aan een muur). Het enige probleem met een niet-rechtopstaande bevestiging is dat je een zeer solide armatuur nodig hebt, waardoor je cel omslachtiger en duurder kan worden. Kies daarom alleen voor niet-rechtopstaande hulpstukken nadat u geprobeerd heeft de robot rechtop te zetten.

Richtlijn 10: Zeven keer meten, één keer knippen

Het Engelse gezegde luidt:"Measure two, cut once", maar als het gaat om het ontwerp van een robotcel, kies dan voor de Russische versie "Measure seven times, cut once". Als uw cel relatief complex is, of de werkruimte van uw robot beperkt lijkt, moet u een robotsimulatiepakket gebruiken en vele ontwerpherhalingen doorlopen totdat u een bevredigende oplossing vindt. Vertrouw echter niet volledig op simulatie. Een generiek simulatiepakket zoals RoboDK simuleert niet het exacte gedrag van een robot. Een specifieke lineaire beweging kan bijvoorbeeld mogelijk zijn in RoboDK, maar onmogelijk op een echte robot vanwege singulariteiten. Daarom moet u uw programma ook op de echte robot uitproberen.

Tot besluit, tenzij uw toepassing slechts een paar repetitieve bewegingen omvat, moet u de werkruimte van uw robot volledig begrijpen en veel tijd besteden aan het ontwerpen van uw robotcel. Het ontwerp van een robotcel gaat niet alleen over het kunnen uitvoeren van alle robotbewegingen, het gaat ook over het optimaliseren van de cyclustijd en andere prestatiecriteria (precisie, energieverbruik).

Automatisering Besturingssysteem

- Industriële robot

- Raspberry Pi CD Box Robot

- Rollende alarmrobot

- Open CV Robot

- ROS Robot

- ‘Artistieke’ robot bij NPE

- Robotgrijpers geassembleerd in de VS

- Automatisering:opnieuw ontworpen robotlijn

- 3-assige CNC-router versus 4-assige CNC-router versus 5-assige CNC-router

- 3-assige CNC-router VS 4-assige CNC-router

- Wat is een drankrobot?