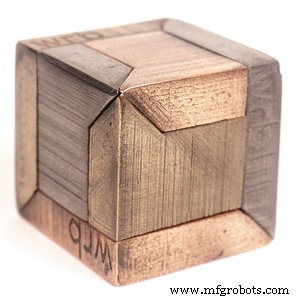

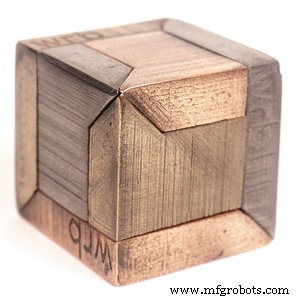

Afbeelding 1:Model gemaakt van koolstofstaal Filamet™ en gesinterd. Bron:The Virtual Foundry

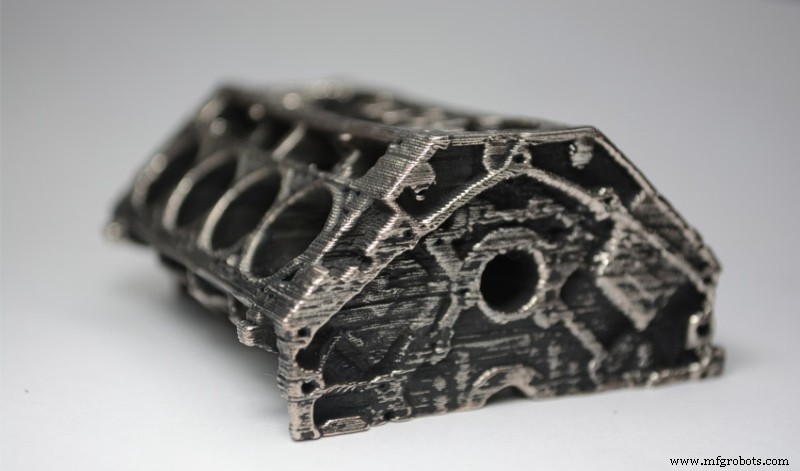

The Virtual Foundry is een Amerikaans bedrijf, met het hoofdkantoor in Wisconsin, opgericht door grote experts in de sector van gesmolten metaal, die sinds 2014 voortdurend werken aan het verbeteren en uitbreiden van het assortiment filamenten en accessoires voor 3D FDM-metaalprinten. In het begin slaagden ze erin filamenten te vervaardigen met hoge percentages messing, koper of brons, maar hun structuur na het sinteren bevatte niet de eigenschappen van metalen. Via een Kickstarter-campagne kreeg The Virtual Foundry genoeg steun om zijn filamenten te evolueren om dezelfde eigenschappen te bereiken als puur metaal en breidde het zijn assortiment materialen uit (316L roestvrij staal, ijzer met hoog koolstofgehalte, 6061 aluminium en wolfraam). Alle soorten Filamet™ bestaan uit een basismetaal en een biologisch afbreekbaar en ecologisch polymeer (PLA). Dit materiaal is vrij van blootgestelde metaaldeeltjes en vluchtige oplosmiddelen die kunnen vrijkomen tijdens het printen. Deze materialen zijn uiterst eenvoudig te printen, omdat hun printeigenschappen vergelijkbaar zijn met die van de PLA, waardoor elke gebruiker van een 3D FDM-printer onderdelen met deze filamenten kan maken, zonder dure industriële 3D FDM-metaalprinters aan te schaffen. Een van de belangrijkste voordelen van Filamet™-materialen is dat ze eigenschappen bereiken die vergelijkbaar zijn met die mogelijk zijn met DMLS-technologie, maar met bepaalde beperkingen. Vanwege de noodzaak om de geprinte stukken met dit filament te sinteren, waarbij het PLA wordt verwijderd, hebben de stukken porositeit, volumeverlies en niet-isotropie. DMLS 3D-printers slagen erin om volledig solide onderdelen te printen (vergelijkbaar met gieten), met veel detail, laaghoogtes van 0,02 mm en zonder nabewerking. Het enige nadeel in vergelijking met Filamet™ 3D FDM-printen zijn de materiaalkosten, fabricagekosten en de printers zelf.

Afbeelding 2:Kegels gemaakt van niet-gesinterd en gesinterd brons Filamet™. Bron: The Virtual Foundry

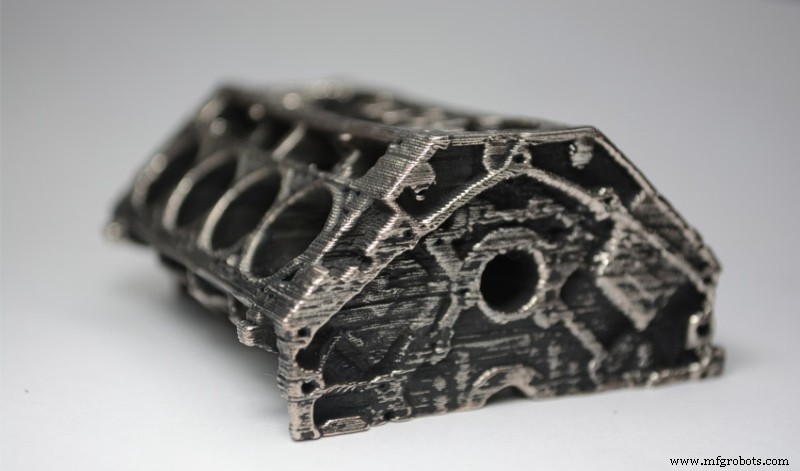

Om het geprinte onderdeel volledig metallisch te krijgen, moet het in een oven worden gesinterd. Sinteren is een proces waarbij vaste onderdelen worden vervaardigd op basis van een object gevormd door samengeperst metaalpoeder, waarop een warmtebehandeling wordt toegepast bij een temperatuur die lager is dan die van smelten, maar als deze hoog genoeg is om de metaaldeeltjes op een resistente manier te binden, resulterend in een heel stevig blok. Na het printen met Filamet™ moeten de stukken worden gesinterd om het PLA te verwijderen dat deel uitmaakt van het filament. Sinteren kan in een oven met een open omgeving of een vacuüm of inerte omgeving.

Gesinterd in open omgeving

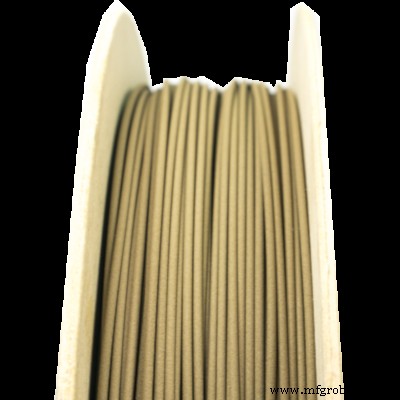

Voor het sinteren in een open omgeving een kokosnootkool voor het sinteren, een vuurvast vat (smeltkroes) en Al2 O3 vuurvast poeder is vereist. Het proces begint met het schuren van de ruwe randen van het stuk voor het beste resultaat.

Allereerst moet de kroes worden gevuld met vuurvast poeder, waardoor er een vrije ruimte overblijft op het oppervlak van de kroes. Vervolgens moet het werkstuk worden ondergedompeld in het vuurvaste poeder, waarbij u ervoor zorgt dat er een opening van minimaal 15 mm overblijft tussen het oppervlak van het werkstuk en de wanden en de bovenste en onderste delen van de smeltkroes. Het vuurvaste poeder mag niet worden verdicht.

Op dit punt moet, afhankelijk van het te sinteren materiaal, de vrije ruimte op het oppervlak van de smeltkroes worden gevuld met gesinterde koolstof of moet de smeltkroes in de oven worden geplaatst.

Afbeelding 3:sinterproces. Bron: The Virtual Foundry

Gesinterd in vacuüm of inerte omgeving

Voor sinteren in een vacuüm of inerte omgeving zijn een smeltkroes (kookvat) en vuurvast poeder nodig . Het stuk wordt voorbereid voor sinteren door het in de kroes te plaatsen en het te bedekken met vuurvast stof, rekening houdend met het feit dat er minstens 10 mm stof moet zijn tussen de oppervlakken van het stuk en de kroes. De kroes wordt vervolgens in de oven geplaatst.

The Virtual Foundry biedt de volgende tabel met aanbevolen temperaturen voor sinteren in een open omgeving of in een vacuüm of inerte omgeving:

| Materiaal | Maximale sintertemperatuur |

|---|

| Brons | 871ºC |

| Koper | 1074 ºC |

| 316L | 1260 ºC |

| Inconel | 1260 ºC |

Tabel 1:Materialen en maximale sintertemperaturen.

De gebruiker moet er rekening mee houden dat deze tijden en temperaturen een richtlijn zijn en dat ze kunnen variëren afhankelijk van vele aspecten, zoals bijvoorbeeld het model oven dat ze gebruiken. Filamet-reeksfilamenten die niet in de tabel zijn opgenomen, worden als experimenteel beschouwd, dus de fabrikant heeft geen gegevens voor sinteren.

Als u geen oven heeft die voldoet aan de vereisten voor het sinteren van 3D-geprinte onderdelen met Filamet™-filamenten, kunt u contact met ons opnemen en wij zullen u informeren over de haalbaarheid en voorwaarden van sinteren in onze faciliteiten.

Na het sinteren (in een open omgeving of in een vacuüm of inerte omgeving) van elk filament van het Filamet™-assortiment, worden alle metalen onderdelen verkregen, met de echte eigenschappen van het metaal als elektrische geleidbaarheid, nabewerkt door schuren en polijsten of zelfs verlijmen door lassen; maar met een zekere porositeit en volumevermindering door het verlies van PLA. De gebruiker moet er ook rekening mee houden dat de mechanische eigenschappen van het eindproduct rechtstreeks verband houden met de tijd dat het geprinte onderdeel op sintertemperatuur wordt gehouden. Als het eindproduct poederachtig en bros is, is de sintertijd niet voldoende geweest. Als de afdruk een oppervlak vertoont dat lijkt op een gerimpelde huid, is deze overgesinterd.

Filamet cobre

Filamet cobre  Filamet brons

Filamet brons  Filamet acero

Filamet acero

inox 316L  Filamet

Filamet

aluminium 6061 Nabewerking:Schuren en polijsten

Eenmaal gesinterd kan het stuk op dezelfde manier worden geschuurd en gepolijst als metaal, maar volgens een reeks aanwijzingen. Met waterschuurpapier is het mogelijk om de druklijnen en andere kleine vervormingen weg te werken doordat de losse deeltjes tijdens het schuren door de wrijvingswarmte aan de openingen hechten. Als u schuurpapier of een radiale schijf van 3M gebruikt, wordt aanbevolen om te beginnen met schuren met een korrel van 120 (80 voor een radiale schijf van 3M), en zorg ervoor dat u de meest delicate gebieden, zoals hoeken, niet vervormt. Zodra het hele oppervlak is geschuurd, moet schuurpapier van de volgende korrel worden gebruikt, enzovoort totdat het 6 of 7 is toegenomen (4 keer voor de 3M radiale schijf). Alvorens over te gaan tot het laatste polijsten is het aan te raden schuurpapier korrel 3000 te gebruiken, waarmee een bepaalde glans wordt bereikt. Eindelijk en als het stuk eenmaal is schoongemaakt met een flanellen doek, kan het stuk worden gepolijst. TVF raadt aan om een roterend gereedschap met een polijstschijf en polijstwas te gebruiken om het polijsten sneller en efficiënter te maken. Breng gewoon een beetje polijstwas aan op de polijstschijf en polijst met constante bewegingen door het hele stuk om geen overmatige hitte te genereren, die het stuk kan vervormen. Naast het schuren en polijsten van onderdelen vervaardigd met Filamet™, kunnen ze worden gekerfd, gesmolten, gelast en gladgestreken door toepassing van warmte.

Afbeelding 4:Gepolijste koperen emmer. Bron:The Virtual Foundry

Gezien hoe je volledig metalen onderdelen kunt krijgen met 3D FDM-printen, kunnen we concluderen dat deze printtechnologie, met behulp van The Virtual Foundry-metaalfilamenten, erin is geslaagd de weinige sectoren te bereiken die het moest veroveren, vooral een deel van de branche industrieel.

-

Wat zijn de verschillen tussen FDM en SLA 3D-printtechnologieën?

3D-printen is geen recente technologie zoals het lijkt, zo niet al vele jaren, sinds 1986 toen Chuck Hull , oprichter van 3D Systems, neemt de eerste 3D-printer op. Dit was een 3D SLA-printer (StereoLithoGraphy), die een hars gebruikt die stolt door fotopolymerisatie wanneer een laserstraal erop val

-

Aan de slag met 3D-printen

De 3D-printsector blijft groeien en steeds meer mensen schaffen een 3D-printer aan, zowel voor professioneel als huishoudelijk gebruik, om hun modellen, prototypes of onderdelen te maken. Het is waar dat de manier van werken in drie dimensies van een 3D-printer FDM of SLA het mogelijk maakt om veel

-

FDM 3D-printsuccesverhaal met Adura X

Sommige mensen denken nog steeds dat alleen decoratieve objecten, speelgoed en niet-functionele prototypes kunnen worden 3D-geprint met behulp van FDM-technologie. Echter, dankzij het onderzoek naar en de ontwikkeling van 3D-printmaterialen, zijn er nu een groot aantal geavanceerde filamenten met sp

-

3D-geprinte onderdelen verven met polyamide

Nylon of polyamide (PA) is een van de meest gebruikte polymeren in professioneel 3D-printen . Dit komt door de uitstekende mechanische eigenschappen van slagvastheid, flexibiliteit, chemische weerstand en hoge temperatuurbestendigheid. Het materiaal wordt momenteel gebruikt in pellet-, filament- of

Filamet cobre

Filamet cobre  Filamet brons

Filamet brons  Filamet acero

Filamet acero  Filamet

Filamet