Wat is het verschil tussen Kevlar® en koolstofvezel?

Zowel Kevlar® als koolstofvezel hebben een interessante geschiedenis die materiaalonderzoek en innovatie laat zien. Bij Markforged houden we ervan om materialen en hun combinaties te verkennen en nieuwe mogelijkheden te ontsluiten en de ontwikkeling van innovatie in de additieve productie-industrie te leiden. Wij zijn de leider in het 3D-printen van continue vezelstrengen met ons gepatenteerde CFF-proces (Continuous Filament Fabrication), dat continue vezelstrengen in een FFF Onyx-onderdeel legt om plastic onderdelen effectief te versterken met metaalsterkte. Dit verhoogt de duurzaamheid en levensduur van een onderdeel enorm en optimaliseert het sterkteprofiel van het onderdeel door vezels toe te voegen waar sterkte het meest nodig is.

Laten we ons begrip van Kevlar een beetje meer onderzoeken.

VS Casestudy leger

Lees ons nieuwste klantsuccesverhaal over een belangrijke trainingsbasis voor het Amerikaanse leger.

Kevlar

Waar denk je aan als je de naam Kevlar hoort? De meeste mensen denken aan kogelvrije vesten. Je zou DuPont™ misschien niet denken, maar dit materiaal werd in 1964 door DuPont™ ontwikkeld door een Pools-Amerikaanse chemicus Stephanie Kwolek.

Wist u dat Kevlar een aantal verschillende toepassingen heeft in verschillende sectoren? Je kunt het vinden in alledaagse toepassingen zoals:

- Banden voor auto's en fietsen

- Platen voor gewichten

- Zeilen en touw

- Handschoenen, sokken en bagage

- Werkschoenen

- Remblokken

- Beschermende uitrusting

- Afdichtingsmiddelen

Kevlar is een synthetische vezel die tot de groep van de aramidevezels behoort en die hittebestendig is. Kevlar en Nomex maken deel uit van deze groep. Synthetische vezels zijn vezels die zijn gesynthetiseerd door chemische synthese, in tegenstelling tot natuurlijke vezels die zijn afgeleid van levende organismen. Synthetische vezels worden gemaakt door vezelvormend materiaal door spindoppen te extruderen, waardoor vezels worden gevormd.

Kevlar heeft een type met hoge modulus dat voornamelijk wordt gebruikt in glasvezelkabel, textielverwerking, touwen, kabels, kunststofversterking en composiettoepassingen voor ruimtevaart, auto's, defensie, energie, consumenten, elektronica, medische en zware industrie om er maar een paar te noemen. Het Naval Facilities Engineering Command onderzocht de mogelijkheden van Kevlar-touwen voor gebruik bij oceaantechniek en constructie, wat resulteerde in innovatieve ontwerpen en toepassingen die werden geleverd door de ongelooflijke treksterkte en het drijfvermogen van Kevlar. Kevlar-vezel heeft een treksterkte die vergelijkbaar is met die van koolstofvezel, een modulus tussen die van glas en koolstofvezels en een lagere dichtheid dan beide.

Kevlar-aramide wordt gebruikt voor hoogwaardige composiettoepassingen waar lichtgewicht, hoge sterkte en stijfheid, weerstand tegen beschadigingen en weerstand tegen vermoeidheid en spanningsbreuken belangrijk zijn. Markforged ontdekt dat het versterken van Onyx, Onyx FR en zelfs Nylon White met Kevlar ingenieurs en onderdeelontwerpers in staat stelt extreem veelzijdige onderdelen te maken. Kevlar kan significante veranderingen ondergaan in omgevingen met lage temperaturen, zo laag als 320 ° F (-196 ° C) en vertoont geen brosheid of degradatie, en omgevingen met elektronenstraling, aangezien elektronenstraling niet schadelijk is voor Kevlar. Kevlar is echter gevoelig voor UV (ultraviolet) licht.

Ontwerpers kunnen onderdelen ontwikkelen die veilig, sterk, stijf, lichtgewicht en tolerant zijn voor de omgeving, toepassing en belastingsomstandigheden door te printen met continue vezels. Door onderdelen te ontwerpen met het CFF-proces (Continuous Filament Fabrication) kunnen ontwerpers gebruikmaken van de treksterkte van Kevlar (rekken of trekken) die meer dan acht keer groter is dan die van staaldraad.

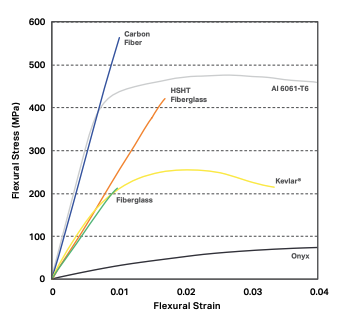

Versterking met CFF stelt elke ontwerper in staat om composietonderdelen met metaalsterkte te bouwen, de duurzaamheid (levensduur) van het onderdeel te vergroten en de sterkte van het onderdeel te optimaliseren waar dit het meest nodig is. Kevlar heeft ook een zeer lang plastisch vervormingsbereik en als het faalt, doet het dat met één streng tegelijk en zal zelfs buigen of omvallen in plaats van te breken. Het heeft een veel meer voorspelbare en vergeeflijke faalmodus in vergelijking met andere vezels zoals koolstofvezel.

Unieke eigenschappen van Kevlar-vezels:

- Zeer weinig rek

- Hoge treksterkte

- Zeer hoge sterkte-gewichtsverhouding

- Uitstekende weerstand tegen vermoeidheid

- Goede prestaties over een groot temperatuurbereik

- Smelt niet; zal ontleden bij 800 ° F - 900 ° F (427 ° C tot 482 ° C)

- Lage kruip

- Geen krimp

- Goede chemische stabiliteit

- Zeer slijtvast

- Zwakke sterkte in dwarsrichting (zwak in druksterkte)

- De minst catastrofale storingsmodus van alle Markforged-filamenten

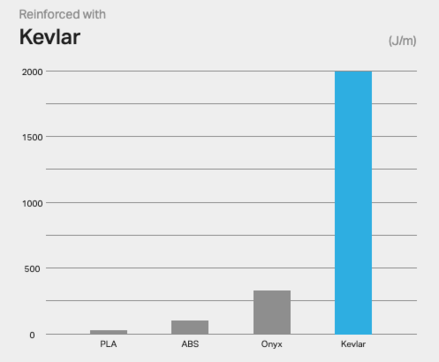

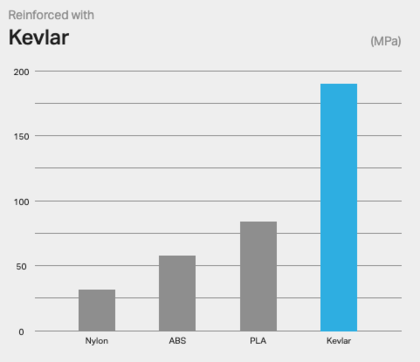

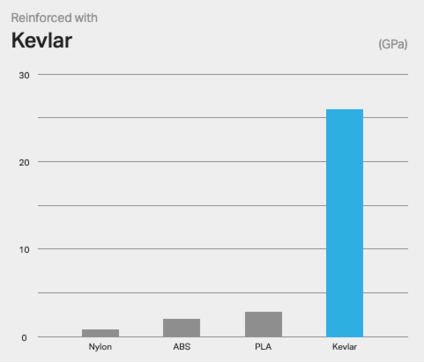

Slagvastheid

Kevlar is 8x slagvaster dan ABS en blijft 15-20% lichter dan onze andere versterkingsvezels.

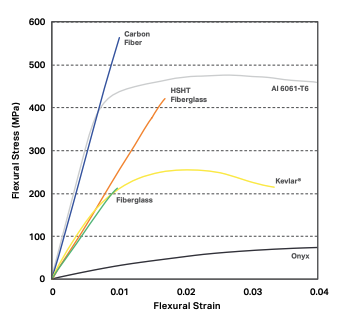

Buigkracht

Bij driepuntsbuigen is 3D-geprinte Kevlar 3x sterker dan ABS en 6x sterker dan nylon.

Flexurale stijfheid

3D-geprint Kevlar is 12x stijver dan ABS en 30x stijver dan nylon.

Kevlar heeft een uitstekende duurzaamheid, waardoor het optimaal is voor onderdelen die herhaaldelijk en plotseling worden belast. Zo stijf als glasvezel en veel kneedbaarder, kan het worden gebruikt voor een breed scala aan toepassingen die zijn afgestemd op additieve fabricage, zoals:

- Sportschoenen

- Robotica en wiegen

- Eindeffectoren/grijpers

- Smartphonehoesjes, persoonlijke elektronica

- Onderdelen ontworpen om te worden aangedreven door hydrauliek of pneumatiek

- Beschermende kleding, helmen; gevecht, motor

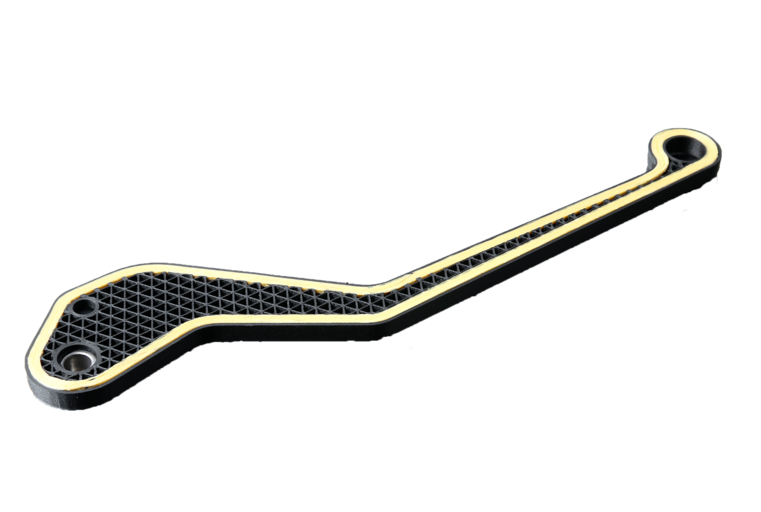

- Remhendels, klemmen, bevestigingen

- Armaturen, gereedschap, werkstukopspanning, zachte kaken

- Tandwielen, moersleutels, drones

- Sportartikelen en accessoires, karabijnhaken

- Onderdelen voor eindgebruik, consumentenproducten, enz...

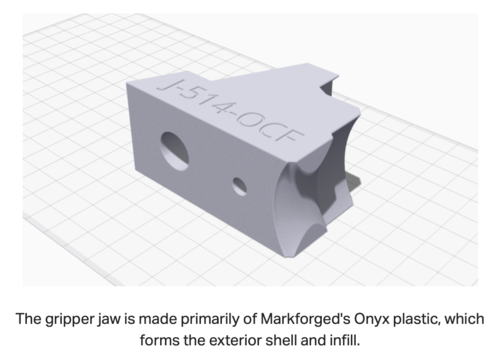

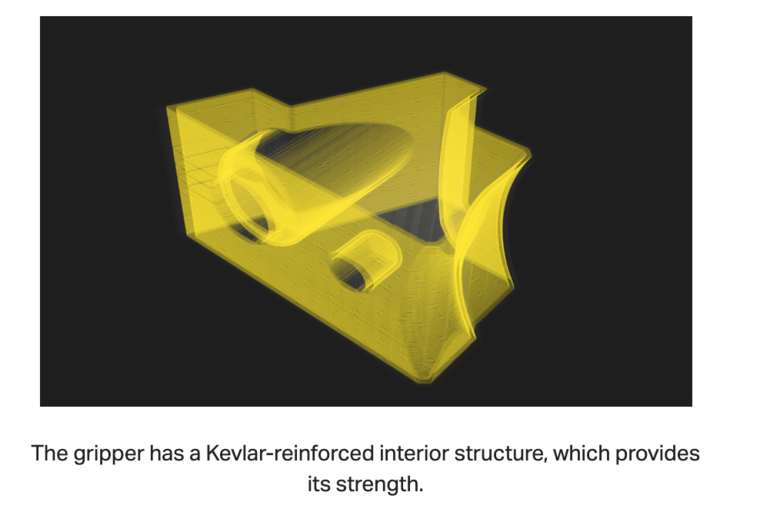

Dixon Ventielgrijpers zijn bedrukt met Onyx en versterkt met Kevlar. Het materiaal moet sterk genoeg zijn om de klemkracht over te brengen, duurzaam door herhaalde laadcycli en niet-beschadigend op de kleppen.

Composieten in 3D-printen profiteren van de druksterkte van de plastic matrix - de ondersteunende structuur die het grootste deel van het deelvolume omvat - en de treksterkte van ingebedde vezels. Deze twee materialen zijn onderling afhankelijk:zonder vezel is het kunststof onderdeel slechts zo sterk als de hechting binnen en tussen geëxtrudeerde kunststof strengen. Zonder de matrix heeft de vezel geen structuur en zal daarom zijn vorm niet behouden. De matrix creëert ruimte zodat de vezel een hefboomarm heeft om te stabiliseren tegen de belasting. Wanneer ze worden gecombineerd, werken ze samen om een composiet te vormen met een grotere sterkte in zowel compressie als spanning dan elk afzonderlijk kan bieden. Dit geldt voor al onze vezels; Kevlar, koolstofvezel, glasvezel en HSHT-glasvezel.

Laten we nu ons begrip van koolstofvezel een beetje meer onderzoeken.

Koolstofvezel

Koolstofvezelfilament bestaat uit koolstofatomen die zijn georganiseerd in een kristallijne structuur. Vanwege zijn zeer hoge stijfheid en sterkte wordt het veel gebruikt in de lucht- en ruimtevaart- en automobielindustrie. Het heeft een van de hoogste sterkte-gewichtsverhoudingen die er bestaan - hoger dan zowel staal als titanium.

Lees onze gratis Composites Design Guide

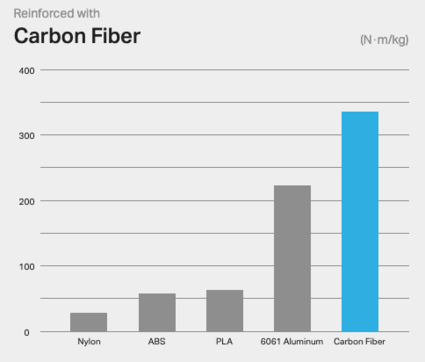

Sterkte-gewichtsverhouding

Vergeleken met 6061 aluminium heeft 3D-geprinte koolstofvezel een 50% hogere sterkte-gewichtsverhouding in buiging en 300% hogere spanning.

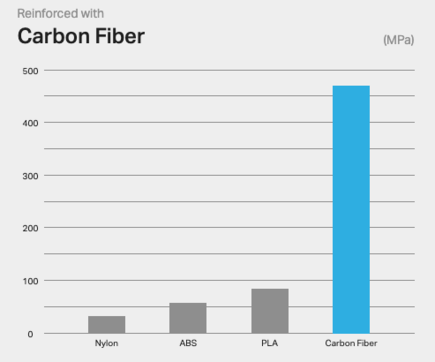

Flexurale kracht

In een driepuntsbuiging is onze 3D-geprinte koolstofvezel 8x sterker dan ABS en 20% sterker dan de opbrengst van aluminium.

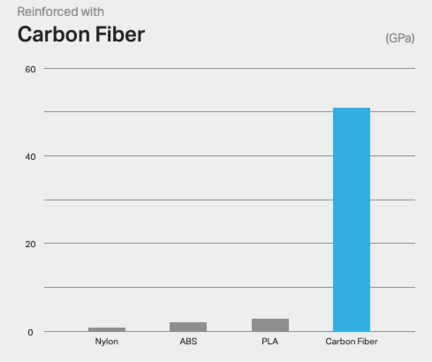

Flexurale stijfheid

3D-geprint koolstofvezelfilament is 25x stijver dan ABS en 2x stijver dan de rest van Markforged's versterkingsvezels.

Eigenschappen van koolstofvezelmateriaal:

- Markforged 3D-geprinte koolstofvezel is gelijk aan de vloeigrens van 6061 aluminium

- Het faalt bij dezelfde spanning. Aluminium begint plastisch te vervormen bij.

- Koolstofvezel keert terug naar zijn oorspronkelijke vorm nadat een belasting is verwijderd, terwijl aluminium plastisch vervormt

- Hoge stijfheid en hoge sterkte-tot-gewicht

- Geleidend voor elektriciteit

- Corrosie- en hittebestendig

- Stijf tot breuk (falen is abrupt en niet voorspelbaar)

- De ideale belasting is constant en ondersteunt de hele tijd een bekende kracht.

Dankzij de ongelooflijke eigenschappen van koolstofvezel kan het worden gebruikt als metaalvervanging in toepassingen waar gewichtsbesparing belangrijk is. Elke industrie heeft nu de mogelijkheid om CFF met koolstofvezel te gebruiken en ongelooflijk sterke onderdelen te printen. Generatief ontwerp biedt ook voordelen in combinatie met Markforged CFF waarmee ontwerpers meerdere geoptimaliseerde oplossingen kunnen verkennen en de mogelijkheid hebben om het beste ontwerp te selecteren dat is afgestemd op het gebruik ervan, zowel vanuit ontwerp- als sterkteperspectieven.

Koolstofvezel kan voor een breed scala aan toepassingen worden gebruikt; lucht- en ruimtevaart, automobiel, architectuur en constructie, consumptiegoederen, medisch, energie, defensie, elektronica, industriële machines, enz. op maat gemaakt voor additieve productie en er is geen einde aan deze lijst, dus hier een paar:

- Robotica en robotarmen

- Eindeffectoren, grijpers en zachte kaken

- Inspectie armaturen, las armaturen en CMM armaturen

- Vormgereedschap

- Fietsen en hun onderdelen

- Hoogwaardige motorsporttoepassingen

Bekijk de use case van Haddington Dynamics, een 3D-geprinte robotarm versterkt met continu koolstofvezelfilament, stijf en licht genoeg voor de robotarm om een precisie van 50 micron te hebben. Met behulp van een 3D-printer van koolstofvezel kon het bedrijf het aantal onderdelen terugbrengen van 800 naar minder dan 70.

Neem contact met ons op voor meer hulp of advies over welke wapeningsvezel het meest geschikt is voor uw toepassing. Vraag vandaag nog een Kevlar- of koolstofvezelmonster aan.

Referentielijst:

- Ferer, M. Kenneth en Swenson, C. Richard, "Ontwerpgids voor selectie en specificatie van Kevlar-touw voor oceaantechniek en constructie", pagina's v, 9, 39, https://apps.dtic.mil/dtic/tr/fulltext/u2/a163255.pdf , juli 1976, Naval Research Laboratory, Naval Facilities, Engineering Command, Washington, DC.

- Smith, F. William, 1996, "Principles of Materials Science and Engineering, derde editie", McGraw-Hill, Inc., pagina 774, ISBN-0-07-059241-1.

- DuPont™. DuPont™ Kevlar-toepassingen - "The Kevlar® Journey, Top To Bottom". YouTube, aug. 2014. https://youtu.be/hIqKoZLL4QU?t=90 .

- DuPont™. 2017, Technische gids Kevlar-aramidevezel, pagina's 12, 14, 16, https://www.DuPont™.com/content/dam/DuPont™/products-and-services/fabrics-fibers-and-nonwovens/fibers/documents/Kevlar_Technical_Guide_0319.pdf

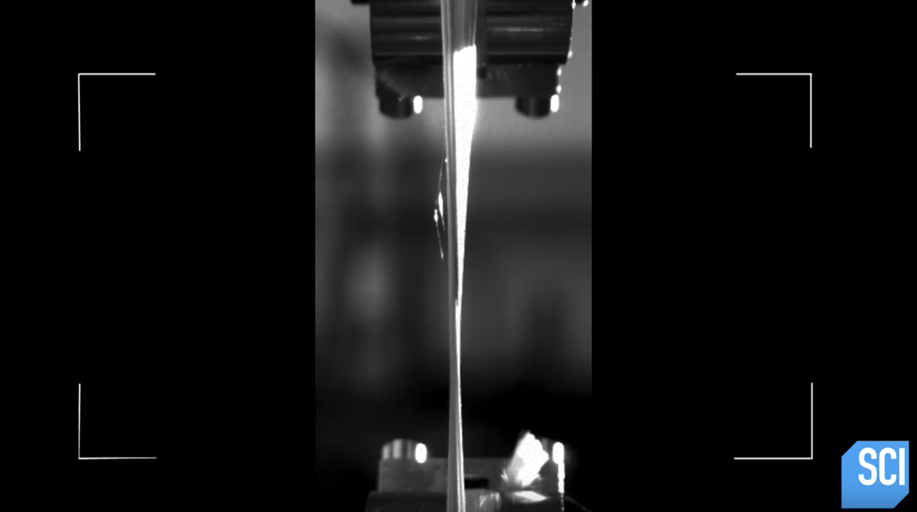

- Wetenschapskanaal. "Kijk in slow-motion hoe Kevlar-vezels op de proef worden gesteld." YouTube, juni 2017, https://youtu.be/ybgMEjl9j-g .

- Yeung, K.K., en Rao, K.P., "Mechanische eigenschappen van Kevlar-vezelversterkte thermoplastische composieten", pagina 411, https://pdfs.semanticscholar.org/fa3f/845bb8b7230c6d82b29392c8c5baf7da10d5.pdf , 29 januari 2010, Department of Mechanical and Biomedical Engineering, City University of Hong Kong, Hong Kong SAR, China

- Wikipedia-bijdragers. "Kevlar." Wikipedia, de gratis encyclopedie. Wikipedia, The Free Encyclopedia, 11 aug. 2019. Web. 16 sep. 2019, https://en.wikipedia.org/wiki/Kevlar#Geschiedenis .

- Wikipedia-bijdragers. "Aramide." Wikipedia, de gratis encyclopedie. Wikipedia, The Free Encyclopedia, 8 sep. 2019. Web. 16 sep. 2019, https://en.wikipedia.org/wiki/Aramide .

- Wikipedia-bijdragers. "Synthetische stof." Wikipedia, de gratis encyclopedie. Wikipedia, The Free Encyclopedia, 7 sep. 2019. Web. 16 sep. 2019, https://en.wikipedia.org/wiki/Synthetic_fiber .

- Williams Bryan, Attwood Louise, Treuherz Pauline, 2017, "Ontwerp en technologie:alle materiaalcategorieën en systemen, brandwerende materialen", 2017.

3d printen

- Wat is het verschil tussen cloud en virtualisatie?

- Wat is het verschil tussen sensor en transducer?

- De voor- en nadelen van koolstofvezelringen

- Wat is het verschil tussen koolstofstaal en roestvrij staal?

- Wat is het verschil tussen Industrie 4.0 en Industrie 5.0?

- Wat is het verschil tussen smeden, stempelen en gieten?

- Het verschil tussen gelijkstroom- en wisselstroommotoren

- Wat is het verschil tussen metaalfabricage en metaallassen?

- Wat is het verschil tussen WEDM-LS, WEDM-MS en WEDM-HS?

- Het verschil tussen druk en stroming

- Wat is het verschil tussen SCFM, ACFM en ICFM?