De Go Kart opnieuw vormgeven met 3D-geprinte onderdelen

Vandaag gaan we een nieuwe uitdaging aan:deze skelter opnieuw ontwerpen in 3D-geprinte koolstofvezel. Dit avontuur is ontworpen om de grenzen van 3D-printen te verleggen. Van het stuur tot de fusees, we zullen afzonderlijke componenten uit de kart verwijderen, ze in CAD modelleren, ze afdrukken op onze Mark Two 3D-printers en de originele component vervangen door onze 3D-geprinte versie. Omdat de skelter staal verliest en nylon en koolstofvezels gebruikt, wordt elk nieuw onderdeel uiteindelijk getest op de enige manier die ertoe doet:op pad met een volle tank en het pedaal naar de vloer.

Het eerste onderdeel dat we vervangen is de luchtinlaatbegrenzer. Dit is een klein onderdeel, maar de vorm van de luchtbegrenzer kan de luchtstroom in de motor drastisch veranderen, wat op zijn beurt de prestaties van de skelter beïnvloedt. Het primaire doel van een inlaatbegrenzer is om het motorvermogen en de topsnelheid van het voertuig te beperken, en ze zijn vaak vereist bij racewedstrijden. In Formula SAE, een internationale ontwerpwedstrijd voor studenten, is het vereist dat concurrerende benzinemotoren worden uitgerust met een cirkelvormige luchtbegrenzer met een diameter van niet meer dan 20 mm. De uitdaging is om een luchtbegrenzer te ontwerpen die voldoet aan de vereiste specificaties en tegelijkertijd de motor in staat stelt zijn maximale potentiële prestaties te bereiken.

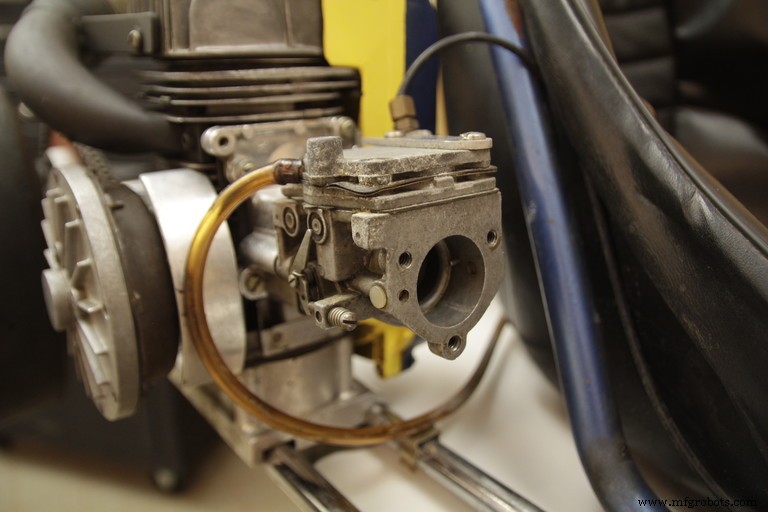

Onze skelter had geen luchtbegrenzer, of wat dan ook, gemonteerd op de luchtinlaat van de motor. Dus besloten we onszelf uit te dagen om te voldoen aan dezelfde luchtinlaatvereiste met een diameter van 20 mm die is vastgesteld door Formula SAE en onze eigen restrictor te ontwerpen. Dit is een perfect onderdeel voor 3D-printen, omdat de combinatie van geveegde en geëxtrudeerde geometrie van het onderdeel triviaal is voor onze printer om te produceren, en het herhalen van ons ontwerp wordt als simpelweg klikken op 'Afdrukken'.

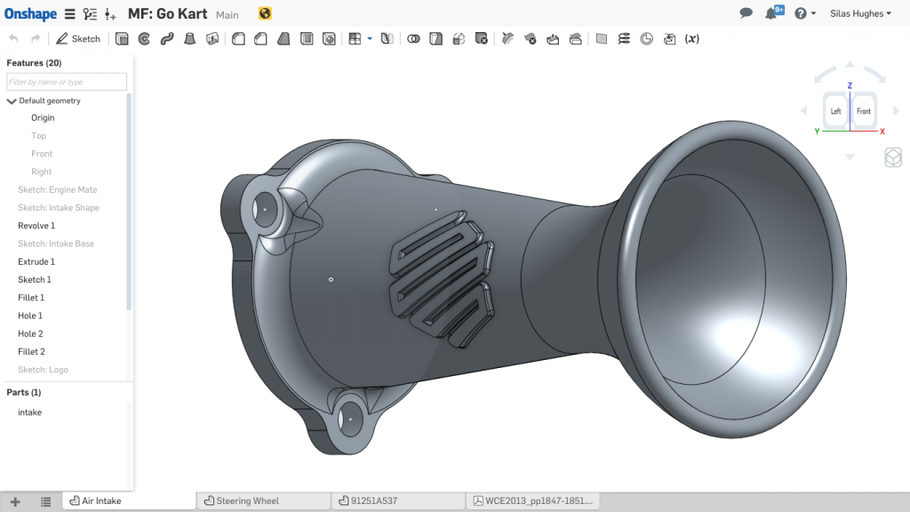

Met Onshape konden we ons model snel produceren met twee basis CAD-bewerkingen:een draaien van het inlaatprofiel en een extruderen van de basis van de inlaat waar deze op de motor wordt gemonteerd. We zijn ook zo vrij geweest om ons nieuwe MarkForged-logo op de zijkant van de restrictor in reliëf te maken.

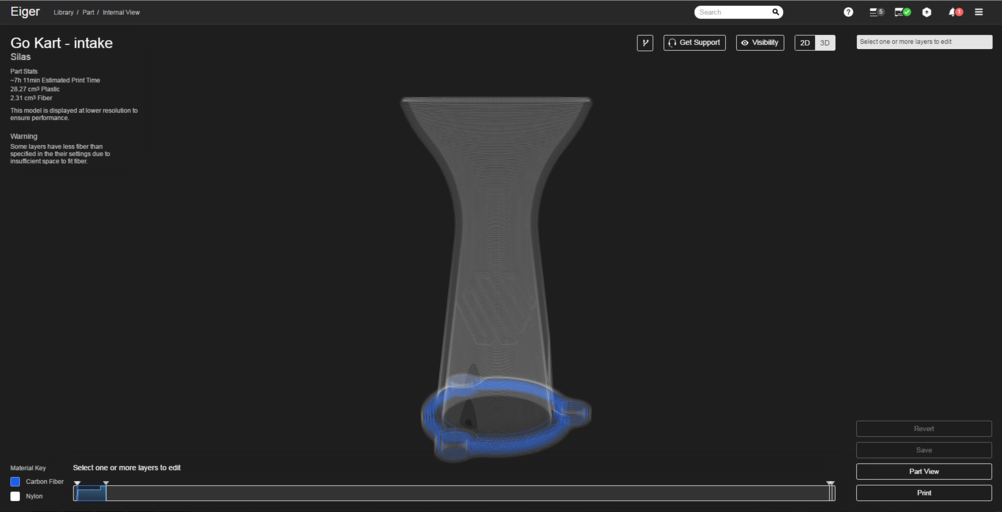

Met de eerste versie van onze luchtinlaat gemodelleerd, ging het naar de printer! Met behulp van Eiger hebben we er selectief voor gekozen om de basis van de restrictor te versterken met koolstofvezel, waardoor zowel de sterkte als de hittebestendigheid van het nylon wordt verhoogd waar het past bij de motor.

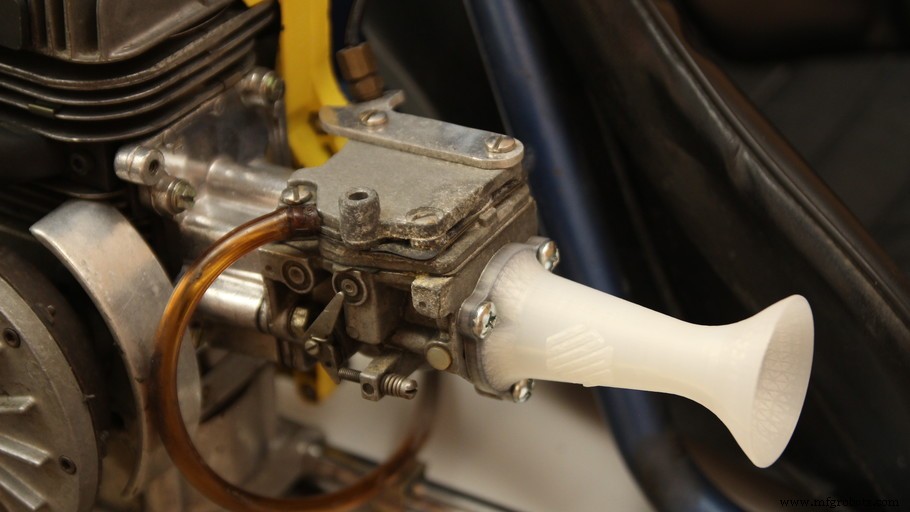

Drie ¼-20 bouten en onze luchtinlaatbegrenzer is stevig op onze motor gemonteerd. Het enige dat u nog hoeft te doen om dit onderdeel te testen, is de motor van brandstof te voorzien en aan de gang te krijgen. We gaan dit project zo ver mogelijk brengen, terwijl we leren en experimenteren, en we hopen dat je ons volgt zoals wij!

Wil je de Mark Two in actie zien? Vraag vandaag nog een demo aan!

3d printen

- 3D-geprinte onderdelen afwerken met… kleurpotloden?

- De toekomst is…Samenwerking

- De zekering 1 afdrukken met de zekering 1

- Spuitgieten met 3D-geprinte mallen:download onze nieuwe technische studie

- Hoe een servicebureau in Manhattan opschaalde met de zekering 1

- Breid de functionaliteit van uw CMMS uit met onze API

- Het verleden blootleggen met 3D-printen

- Betere kwaliteitscontrole met 3D-geprinte onderdelen

- Blijf jezelf vast met functionele 3D-geprinte onderdelen!

- The Mark Two

- 3D-geprinte extreme drones