De toekomst is... Industrie 4.0

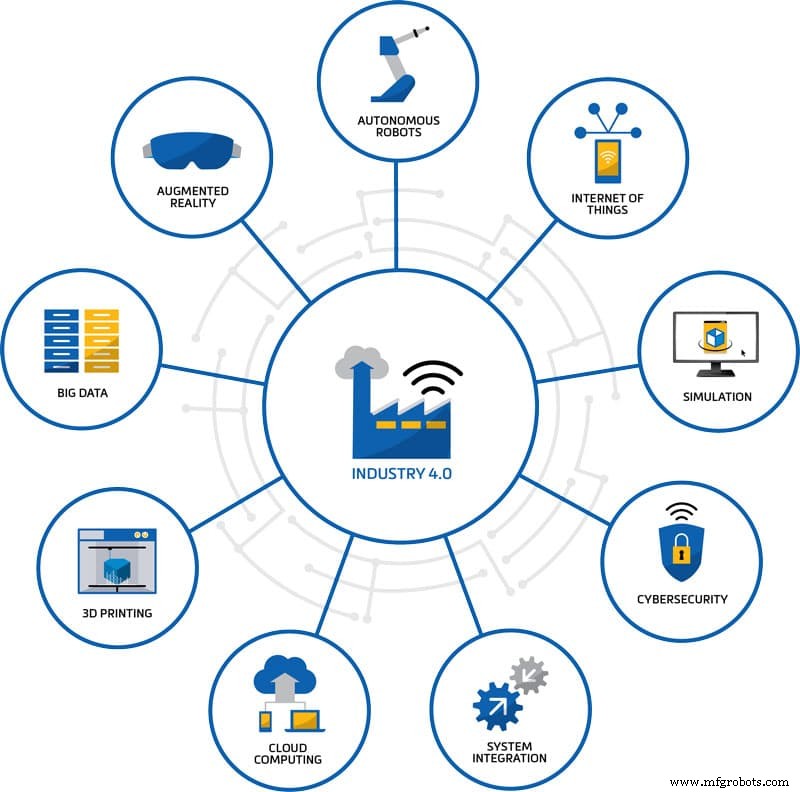

Industrie 4.0 is het nieuwe modewoord in productie, maar het is niet altijd duidelijk wat het betekent en de omvang van de transformaties die het teweeg kan brengen. Ondanks de duidelijke connectie met computersystemen, is Industrie 4.0 meer dan alleen de digitalisering van de productie. Iets minder dan tien jaar geleden begon het idee van een vierde industriële revolutie vorm te krijgen toen fabrieken digitale en robottechnologie begonnen te integreren om slimmere en beter verbonden productieprocessen te creëren.

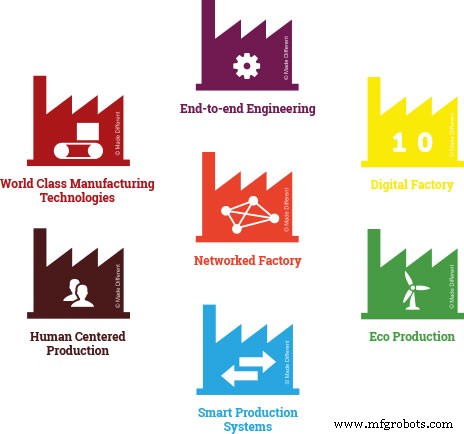

Bedrijven moeten bewijzen dat ze zeven belangrijke transformaties hebben ondergaan om een fabriek van de toekomst worden genoemd.

Maar de ware kern van Industrie 4.0 is die van een netwerkfabriek. Dit punt is zo cruciaal dat de overstap van stand-alone digitale systemen naar een netwerkfabriek een van de zeven belangrijkste transformaties is die een bedrijf moet bewijzen om te worden genoemd als een fabriek van de toekomst door industrieplatforms Agoria en Sirris. Materialise ontving de award in februari van dit jaar door dit samen met de zes andere vereisten aan de juryleden te bewijzen.

De verschuiving naar Industrie 4.0 vindt plaats, en het gaat snel - in alledaagse industrieën. Als 3D-printspecialisten hebben we altijd in digitale systemen gewerkt, maar om het meeste uit de technologie te halen en deze nieuwe revolutie echt te omarmen, moeten we voortbouwen op de symbiotische relatie tussen 3D-printen en Industrie 4.0.

Van zelfstandige digitale systemen naar een netwerkfabriek

3D-printen is wat je de nieuweling zou kunnen noemen als het gaat om Industrie 4.0, en de huidige uitdaging is hoe je dit in een industriële realiteit kunt brengen. Toen Additive Manufacturing (AM) meer dan drie decennia geleden begon, was het vooral een op zichzelf staande technologie. Fabrikanten gebruikten het voor snelle prototypes of om een proof-of-concept te testen voordat ze overgingen op een meer traditionele productiemethode, zoals spuitgieten. Nu de ervaring met 3D-printen is gegroeid en de productie kostenefficiënter is geworden, valideren bedrijven nu hun applicaties, schalen ze op en integreren ze in hun bestaande systemen om producten voor eindgebruik te creëren.

Digitalisering op zich maakt zaken als het automatiseren van ontwerp of het maken van rapporten, maar om het volledige potentieel te bereiken dat Industrie 4.0 kan bieden - massaaanpassing, gedistribueerde productie en volledige procescontrole - moeten alle fasen van het productieproces met elkaar verbonden zijn en samenwerken aan hetzelfde einddoel.

Als het gaat om de integratie van 3D-printen in een Industrie 4.0-systeem, legt Manuel Michiels, Market Innovation Manager bij Materialise, het het beste uit:"Om de volledige waarde van AM te benutten, is het niet alleen belangrijk om de juiste redenen voor AM te vinden, maar ook om het in uw industriële realiteit te implementeren - AM verbinden met de facturerings- en bestelprocessen, met andere productiemethoden."

Dit is waar Materialise uitblinkt als het gaat om het creëren van – en het creëren van oplossingen voor – een netwerkfabriek. We benaderen al onze technologie- en softwareoplossingen met een tweeledige benadering:productiviteit en connectiviteit. Een efficiënte fabriek is een fabriek die deze kwaliteiten maximaliseert, maar toch flexibel blijft om zich aan te passen aan veranderende behoeften en technologieën. Zoals Manuel opmerkt:“We hebben de knowhow, hoe we applicaties moeten maken, hoe we de productie moeten opzetten, hoe we moeten printen. Daar houdt het echter niet op - we brengen ook de juiste technologie mee om iets kostenefficiënt te maken, om bepaalde applicaties economisch levensvatbaar te maken, want je kunt een groot aandeel hebben, maar als het veel te duur is, zal het nooit opschalen.”

Hierin ligt het idee van co-creatie, waarbij we samenwerken met bedrijven om enkele van hun grootste uitdagingen op te lossen, wat uiteindelijk de manier waarop hun bedrijfstakken werken ten goede verandert. Bijvoorbeeld het maken van op maat gemaakte skischoenen, vision-centric eyewear , en op maat gemaakte hoortoestellen .

Materialise werkte samen met sportkledingbedrijf TAILORED FITS om te komen met een manier om op maat gemaakte skischoenen in 3D te printen.

We willen 3D-printen als op zichzelf staande technologie niet meer in de plaats zetten en gebruiken om disruptieve bedrijfsmodellen mogelijk te maken die kunnen samensmelten tot een volledig geïntegreerd Industrie 4.0-systeem.

Het project 'Interne keuken'

Omdat we onze eigen productiefabriek hebben, hebben we in de loop der jaren veel interne gegevens en kunstmatige intelligentie (AI) gegenereerd om ons te helpen de volledige productieworkflow te begrijpen, die we vervolgens gebruiken om betere algoritmen en betere technologie voor de hele markt te bouwen. We noemen dit onze 'interne keuken' en het is een groot voordeel gebleken als het gaat om het ontwerpen van oplossingen voor Industrie 4.0.

Met name door al deze connectiviteit en het genereren van gegevens kunnen onderdelen tijdens de productie worden gekwalificeerd. Als er iets misgaat, kunnen we precies achterhalen waar het probleem zit en kunnen we ingrijpen:machines kunnen worden gestopt, wat materiaal, tijd en geld bespaart. Maar aan de andere kant, als er niets misgaat, weten we ook dat alles goed is gegaan.

Realtime feedback

Live-monitoring van het gehele productieproces is een noodzaak in een genetwerkte fabriek. Weten wat uw machines op elk moment doen, is essentieel om uitvaltijd tot een minimum te beperken en uw fabriek dienovereenkomstig te organiseren. AM-apparatuur zelf is een vrij aanzienlijke kostenpost van het fabricageproces. Daarom is het van cruciaal belang om informatie van elke machine bij te houden, zoals uitvaltijd en bouwfouten, om uw fabriek op de meest efficiënte manier te laten werken. Daarom richt Materialise onze softwareontwikkelingen op realtime feedback. Daarnaast voegen we eenvoudig te configureren portals en API's toe, waarmee AM-fabrieken van de toekomst kunnen communiceren met de buitenwereld, waardoor de klantinteractie, de planning van de logistiek en de wereldwijde schaalbaarheid worden verbeterd.

Als wereldberoemde autofabrikant heeft Hyundai hun complexe productiesystemen nodig om soepel te kunnen werken om ervoor te zorgen dat hun auto's correct, op tijd, met onderdelen van topkwaliteit en binnen het budget worden gebouwd. Voorheen werd veel van het werk dat betrokken was bij het plannen van bouwtaken, het bijhouden van de bouwstatus, het genereren van rapporten en het beheren van het bedrijfsplan voor elke machine handmatig gedaan. Dit veranderde allemaal toen ze Materialize Streamics overnamen , een genetwerkt productiebeheersysteem dat informatie uit alle stadia van gegevensvoorbereiding, productie, nabewerking en beheer verzamelt in één gecentraliseerde database. Met Streamics kan de productieplanning in realtime worden bijgewerkt wanneer het productieschema verandert en kan iedereen de status van elke machine bekijken. Met behulp van de door Streamics verzamelde gegevens kon Hyundai hun manuren met 77% verminderen en de efficiëntie verbeteren door automatisch via het systeem rapporten te genereren over hun productie, verkoop, management en kwaliteit.

Streamics centraliseert het beheer van de dagelijkse AM operaties.

Echte end-to-end digitale productie

De genetwerkte fabriek is de ware belichaming van de Materialise-cultuur. We ontwerpen onze oplossingen om synchroon te werken met de nieuwste innovaties in het IT-landschap, zoals cloud computing, big data, analyse, AI en IOT. Door 3D-printen op te nemen om de digitale draad uit te breiden, wordt de weg vrijgemaakt voor een echt end-to-end digitaal productieproces.

Vandaag de dag zijn de echte winnaars degenen die durven te springen - degenen die bereid zijn de 3D-printtechnologie volledig te omarmen in hun productieomgevingen. De software is volwassen genoeg voor managers om de echte voordelen van productiviteit en connectiviteit te zien en we willen er met u zijn om het Industry 4.0-ecosysteem te helpen evolueren.

3d printen

- De toekomst van onderhoud:een praktische gids voor Industrie 4.0

- De toekomst van snijsoftware

- De toekomst van datacenters

- Hoe ziet de toekomst van productie eruit?

- Ken de toekomstperspectieven in de machine-industrie

- De toekomst van automatisering in de luchtvaartindustrie

- De toekomst van productie:top 7 trends in de sector

- Duurzaamheid:de uitdaging van Industrie 4.0

- Industrie 5.0:de nieuwe revolutie

- Industrie Spotlight:de mijnbouw

- Censornet:de toekomst van de maakindustrie veiligstellen